“饲料质量控制与加工工艺”

——现代水产饲料加工质量控制要点与加工工艺发展趋势

■曹 康

(上海易普工贸有限公司,上海201600)

(上接第1期)

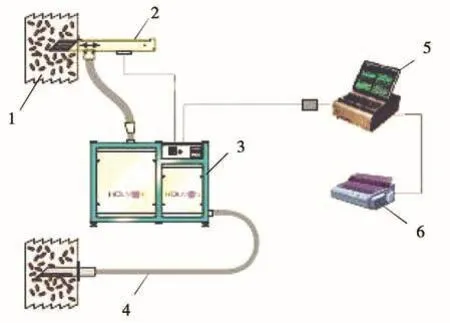

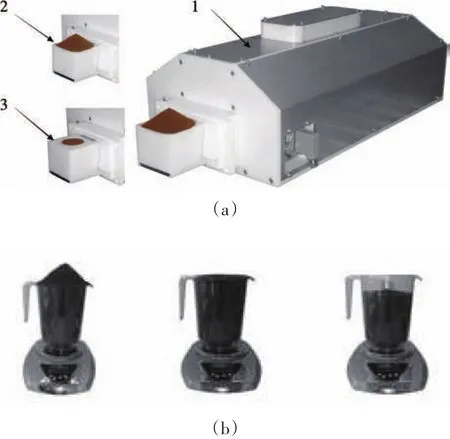

2.3.2.4 Holmen-NHP300型在线自动颗粒饲料耐久性指数(PDI)测量装置

Holmen-NHP300型在线自动颗粒饲料耐久性指数(PDI)测量装置,用于模拟颗粒饲料产品在储存和从工厂运输到农场过程中产生粉化的环境来测定颗粒饲料的耐久性指数。仪器通过空气流驱动颗粒饲料在测试斗内翻腾,颗粒饲料不断与冲孔表面摩擦引起颗粒饲料的物理质量的降低。PDI(%)是经过测试周期后测试斗内的颗粒的重量与原始样品(冷却并除去粉末)重量之比。

该装置适用于规模化、生产频繁的颗粒饲料生产线,实现最优控制和生产高效率,以消除浪费、确保颗粒质量稳定和降低生产成本。

按一定时间间隔,定期检测的PDI结果快速反馈给颗粒饲料生产过程,并快速作出适当的调整。避免PDI波动或大批量颗粒饲料产品达不到PDI的要求而被放出、返工,从而影响颗粒生产产量。

取样和测试过程无需人工干预,实现全自动操作。从大量取样的投资与成本关系来看,据PDI测试统计分析在节能方面有很大的改善。

当NHP300启动开始在线测试顺序,装置自动接收到通过IL50颗粒样品取样器采取的样品,将样品冷却并筛除粉末进行样品称重、PDI测试、重新称重和结束测试过程,将测试样品返回生产流程管道或者卸入容器收集。最后系统自动计算出PDI结果既可以在NHP305控制器以图形界面方式显示或发送到一个可选的打印机打印或发送回到控制系统使用的串行设备。

PDI检测数据以ASCII(美国信息交换标准码)的形式,既可以传输至一个独立的显示控制器也可以传输至颗粒机控制器。

当通过直接操作界面(ASCII串行控制),NHP300也能计算样品中的“灰尘”(细粉)含量。当含粉率成为质量控制过程中一项重要的测量项目时,这是一个备用的功能。

Holmen-NHP300型在线自动颗粒饲料耐久性指数(PDI)测量装置工作原理见图8。

图8 Holmen-NHP300型在线自动颗粒饲料耐久性指数(PDI)测量系统工作原理

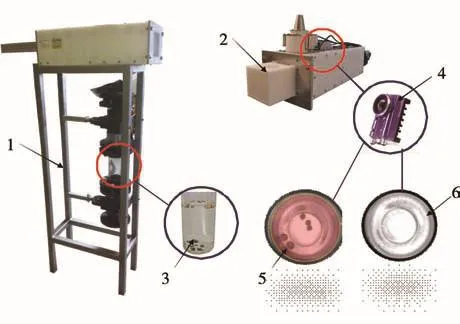

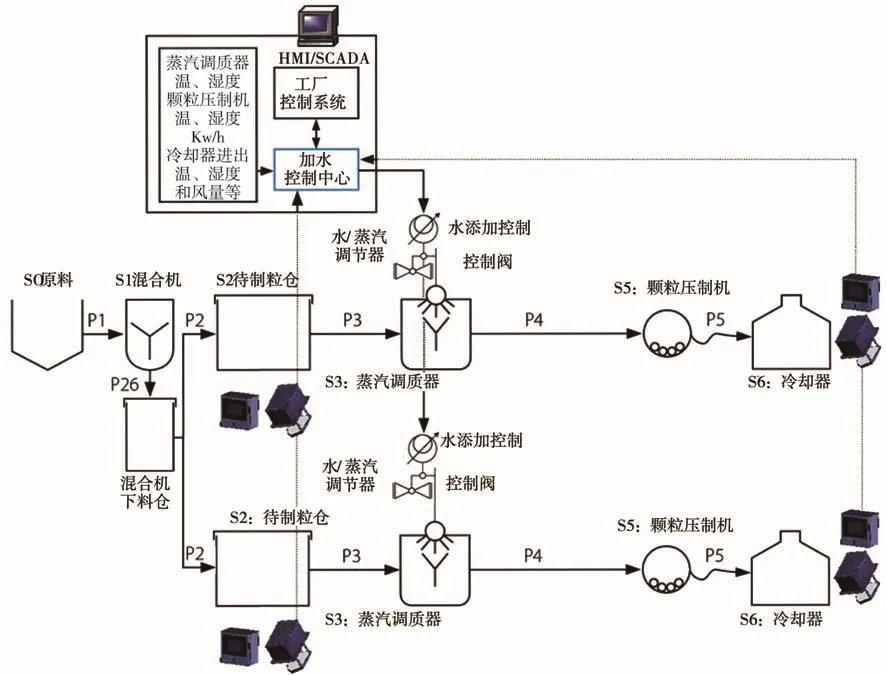

2.3.2.5 水产饲料漂浮性测试系统(见图9)

图9 水产颗粒饲料漂浮性测试系统

水产颗粒饲料漂浮性测试系统是用于沉性饲料的漂浮性测定,广泛应用于鲑鱼和鳟鱼等饲料生产工艺。样品由取样装置自动从生产流程中采集,并将样品导入专门设计的水杯,如果出现漂浮的颗粒,专用智能摄像机将探测到这些颗粒,并向操作者提示调整。当发生报警时,就实时显示相应的图片。

系统实际采样和测定一个容重样品时间60 s,取样方式简单,控制系统使用西门子PLC程序控制器。

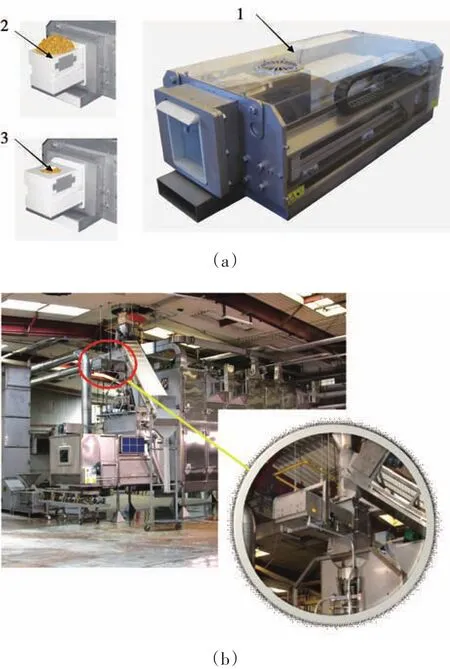

2.3.2.6 BDS™膨化颗粒饲料在线自动采样、容重测定系统(见图10)

图10 BDS™在线自动采样、分析容重测定系统外形与现场安装

系统可以实现自动实时高频率取样、测定膨化饲料的容重,具有测定精度高的特点。经过不断将产品的容重测定结果与膨化前粉料的容重比对,能及时调整工艺参数,确保产品的质量,提高生产效率。

系统实际采样和测定一个容重样品时间30~45 s,取样方式简单,控制系统使用西门子PLC程序控制器,数据传输有数字和模拟两种方式,控制电源100∕230 V、50∕60 Hz。设备外形尺寸为:500mm×1000mm×400mm(宽×长×高)。

2.3.2.7 基于CAS™振实密度联合分析系统(见图11)

图11 PSS™产品取样装置与基于CAS™振实密度联合分析系统

振实密度联合分析系统可以实现自动实时高频率取样、测定粉状原料与产品的振实密度,具有测定精度高的特点。经过不断将产品的振实密度测定结果分析,能提供实际容积密度和振实密度的趋势曲线等相关信息和产品的特点,确保消除包装袋过满等问题。

系统采样和测定实际体积和振实密度时间为60 s(CAS™30~45 s),取样方式简单,控制系统使用西门子PLC程序控制器和嵌入式PC,数据传输有数字和模拟两种方式。控制电源100∕230 V、50∕60 Hz,设备外形尺寸与CAS™一致,外形尺寸为500 mm×1 100 mm×400 mm(宽×长×高)。

2.3.2.8 LF系列气动液体取样器(见图12)

LF系列气动液体取样器适用于黏度范围较宽的液体从储液罐或管道中自动取样。取样器安装在储液罐的外墙壁上,取样器的安装法兰为150#,工作时直径为25.4 mm的采样探头伸入液体内,样品通过采样探头空腔自流至样品收集装置。标准结构采样探头和壳体采用316不锈钢结构,采用聚四氟乙烯密封件。

控制系统使用系统控制包来满足采样控制应用程序,标准装置配有手动和自动采样模式,取样时间和频率可以灵活调整。配用电压110 V,压缩空气压力80~100 PSI。

图12 LF系列液体样品取样器(INTERSYSTEMS)

2.3.2.9 MFS饲料配料管理系统在饲料工业中的应用

MFS饲料配料管理系统具有强大的生产数据追溯功能,详细记录每次配料称重信息,提供完整的生产记录供管理者查询;精确的统计原料真实消耗;满足HACCP(危害分析和关键环节控制点)、BRC(英国零售商协会)、IFS(国际食品标准)、FDA(美国-食品及药物管理局)等行业认证所要求的生产管理深度。

具有在线质量控制的生产机制,由事后把关变事先把关,实时杜绝人为错误,规范操作流程,确保每次称量成品合格率100%。

配料过程实现信息化管理,完善的保密机制,全部操作实现网络化、无纸化、信息实时传输;排除一切人为书写、统计、计算、传递等失误,极大程度地提高生产效率。MFS饲料配料管理系统见图13。

2.3.2.10 系统实现数字化传输与远程监控

饲料生产过程条码控制与质量追溯系统硬件配置简单,软件操作方便:系统主要配置工业嵌入式人机界面、PC工控机、PLC程序控制器、通讯服务器、电子台秤数台、无线扫描仪、条码打印机、警示灯等。

图13 MFS饲料配料管理系统(资料来源:托利多)

系统使用网络、数据库及数据传输技术,系统实现数字化传输与远程监控。在预混料与配合饲料加工过程中应用条码技术进行质量控制与追溯,将原料批次管理、配料称量、投料控制融为一体,有效地解决了人为因素对预混料和配合饲料生产过程的影响,保证了配料准确、投料正确,确保了产品质量的稳定性和可靠性;对每一批产品使用唯一批号,自动记录生产数据,如配料记录、投料记录,从而实现产品生产各环节的可追溯性。条码系统网络结构见图14。

图14 条码系统网络结构

2.3.2.11 微量配料称量系统

微量配料秤的配料种类一般为8~20种。微量配料秤的配料精度为静态0.05%,动态0.1%。存料仓、螺旋喂料器等各类喂料器和秤体应采用不锈钢或耐腐蚀等材料制造。整体结构设计要便于清扫残留物料。

微量配料秤的控制,通常采用计算机及其相应的系统实现。控制系统能存贮多种配方,并能方便地修改和设计配方,应能对预混料的生产排序和实施冲洗作业。同时应具有电子配料秤控制系统的一般功能,并实现在线实时数据传输、自动远程监控和条形码质量自动,追踪功能。举例:天一高德微量配料秤原料“身份证”与料仓“身份证”比对内容见图15。

图15 原料“身份证”与料仓“身份证”比对内容

2.3.2.12 饲料成品水分自动调控系统

饲料在加工过程的吸风、粉碎、储藏等工序中水分损耗1.5%~2%以上,使饲料成品的水分远低于国家标准,水分过低的饲料适口性较差,增加制粒的电耗,影响了饲料加工厂经济效益。饲料增湿工艺是当前国内外饲料加工厂开始配置的自动控制增湿系统工段。传统的加水技术,加水后饲料易霉变,主要是由于水分分布不均,局部超过安全水分。

①提高水分分布的均匀性包括粉粒内部是首要问题,水中含菌率低亦是重要措施。在增湿的水中须加入700 mg∕kg表面活性剂(如丙三醇),以减小水的表面张力,使水容易均匀分布,水分容易被饲料吸收。目前采用的混合机为普通低速混合机,水中均匀分布的效果不十分明显,应采用强力混合机则效果更佳;以提高水分由外到内部分布的均匀性及稳定性。

②水分在线控制技术在国外饲料工业中的应用很广,其广泛应用于畜禽、水产、宠物饲料和饲料原料的水分监测和自动调节控制系统。其主要目的在于降低饲料成品水分的波动,避免成品水分过高的风险和水分过低而造成原料和能源的浪费。英国Intelscan颗粒压制系统水分在线控制原理见图16。

图16 英国Intelscan颗粒压制系统水分在线控制原理

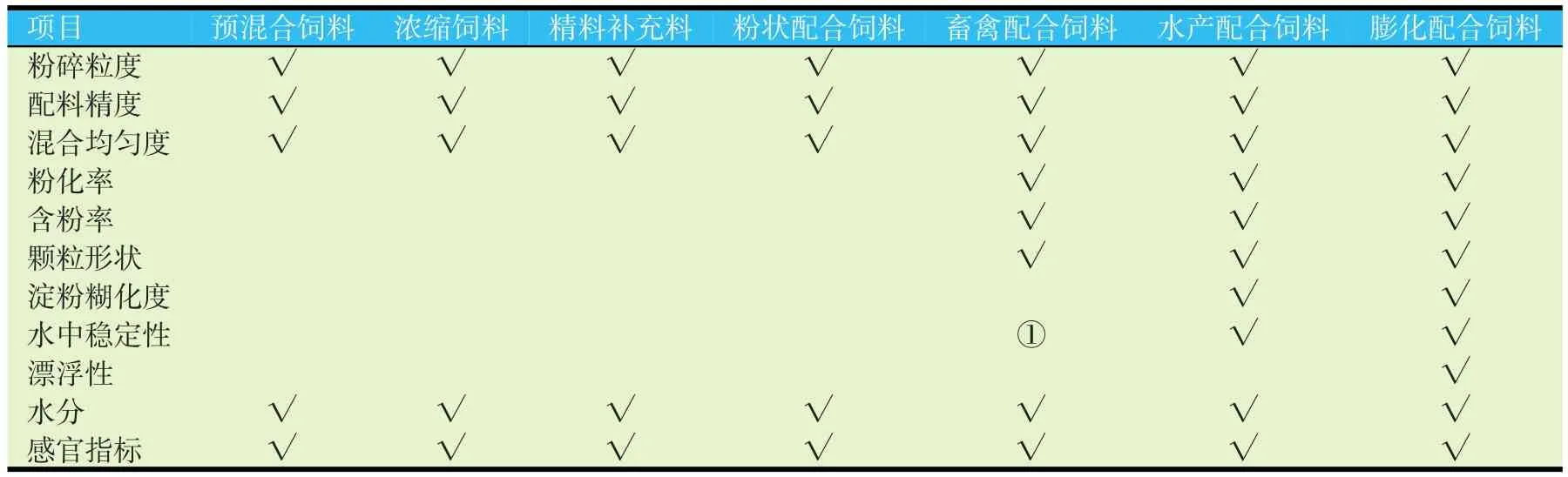

2.4 水产饲料生产过程物理质量控制参数要点

饲料的物理质量涉及饲料生产、贮运以及饲喂效果等多方面的质量问题,因而物理质量指标的控制至关重要。水产饲料生产过程中物理质量控制参数主要是粉碎粒度,硬颗粒饲料物理质量,膨化颗粒物理质量和产品的糊化度、水分、含粉率、沉浮性等。不同饲料产品加工质量主要评价指标见表4。

2.4.1 饲料粉碎细度

水产饲料的粉碎细度原则上是越细越好,细的粉料便于鱼、虾等水生动物的消化吸收,但是,粉碎细度越细生产成本就越高,所以,目前常采用的普通淡水鱼饲料的粉碎细度为90%过40目的检验筛,虾料的粉碎细度为95%以上过80目的检验筛,对于幼小的水生动物,粉碎细度还需要更细,需超过100目。生产实践表明:最大粉碎粒度不超过模孔直径的三分之一。

2.4.2 配料精度和混合均匀度

水产饲料生产过程中配料精度达到动态千分之二,混合均匀度变异系数CV<10%。液体添加量在二次混合过程中需要加入油(豆油、鱼油)、脂(磷脂)3%~4%以及水1%~3%,液体添加需要解决物料结团的问题。

2.4.3 调质、后熟化和干燥

表4 不同饲料产品加工质量主要评价指标

①硬颗粒水产饲料生产,调质温度控制在95℃以上;调质时间超过2.5 min,淀粉糊化度最大不会超过50%。

②硬颗粒水产饲料后熟化,李秀刚(2007)报道,颗粒饲料在后熟化器中保温12 min可使颗粒糊化度由33.3%提高到53%,保温15 min糊化度可提高到75%,同时颗粒的粉化率也有所下降,大大提高了颗粒饲料的耐水性。硬颗粒水产饲料后熟化器保温时间保持在12~16 min。

③膨化颗粒饲料在挤压过程中需控制原料和加工硬件,使产品符合设定的预期规格和要求,其主要包括:粒度、密度、外形、质地、气味、稳定性、水溶性、吸水性、淀粉糊化度和蛋白质变性等。体积质量480 kg∕m3一般被界定为颗粒饲料是浮或是沉的转折点。

生产浮性饲料时淀粉含量>20%。挤压物料在出模前应达到温度125~138℃,水分25%~27%;挤压后,体积质量为320~440 kg∕m3,水分21%~24%。挤压物料出模时会闪蒸3%~4%水分。

调质水分19%~23%、糊化度70%~75%、调质温度90~95℃,挤压的水分22%~27%、糊化度90%~95%、温度120~135 ℃,挤压滞留时间30~35 s。

生产沉性水产饲料淀粉含量不低于10%、脂肪含量不超过12%。调质水分19%~23%、糊化度70%~75%、调质温度90~95℃,挤压水分25%~30%、糊化度90%~95%、温度120~135 ℃,滞留时间25~30 s。

④膨化颗粒干燥,膨化颗粒饲料干燥后水分含量为10%~12%,过度干燥会引起“美拉德”反应导致沉性饲料上浮。

2.4.4 颗粒耐水性指标

①颗粒机生产硬颗粒饲料时,颗粒的结构紧密有利于颗粒耐水性的提高。提高颗料产品紧密度的有效方法之一是增加压模孔的长径比。生产鱼虾饲料时,常采用10∶1~12∶1的长径比,如采用某些特殊原料或制造幼小鱼虾饲料,模孔的长径比需要大约12∶1~16∶1。颗粒直径1.0~3.5 mm,颗粒饲料水中稳定性可达到30 min以上。

②膨化机在生产膨化颗粒饲料时,温度可高达120℃以上,滞留时间短。高温短时加工最大限度地加热了饲料组分(提高了可消化性、钝化抗营养因子并进行了巴斯德灭菌),同时又使营养损失达到最低限度。挤压膨化颗粒饲料粒度大于0.6 mm,一般水中稳定性可达到12 h以上。

2.4.5 颗粒成品水分

水产颗粒饲料产品的水分一般多低于国家标准规定的范围,成品的水分一般控制在10%~12%为宜。

2.5 液体原料喷涂

水产配合饲料经过调质、制粒、膨化或膨胀处理后,能有效杀死一些有害物质(如沙门氏菌),降低或抑制抗营养因子含量,提高淀粉的糊化度,同时可改善饲料的适口性,提高饲料报酬。但是这些热加工处理工艺由于高温、高压和水分的共同作用,使许多热敏性组分(如维生素、酶制剂和微生态制剂等)受到严重破坏,这无疑导致了饲料品质的下降和饲料成本的提高。目前常用喷涂方法有:混合机添加、颗粒表面喷涂和真空喷涂技术等。

表面喷涂技术,一方面喷涂量受到限制,同时会造成颗粒饲料入水后营养成分损失,严重时会造成水体环境的污染。

真空喷涂工艺通过真空抽除系统,在颗粒饲料内外产生较大的压力差,使其能喷在颗粒表面的液体更多地深入颗粒内部,使液体能在颗粒内外均匀分布,减少颗粒饲料因摩擦、碰撞和入水融化所造成的营养成分损失,达到配方保真和环保的目的。

3 现代水产饲料加工工艺发展趋势

现代水产饲料加工工艺是伴随着水产养殖业的进步而不断发展和壮大,加工工艺的类型以适应水产饲喂对象的需要而不断的改进而发展。目前,典型的加工工艺有:粉状配合饲料加工工艺、硬颗粒饲料加工工艺、膨化饲料加工工艺和微颗粒生产工艺等工艺技术。与之配套的加工装备技术包括:微粉碎技术、颗粒机自动控制技术、膨化机自动控制技术、液体真空喷涂技术、干燥节能优化技术和单机规模化技术等。

3.1 典型加工工艺

3.1.1 粉状水产配合饲料加工工艺

粉状水产配合饲料是一种细粉状的商品水产饲料。粉末饲料中除含有鱼类生长所必需的各种营养素外,还包含黏结物。饲喂前用水将粉末饲料调和成团状物,成团投入鱼池,鱼摄食时由外向内啄食饲料团。由于粉末饲料以团状使用,因此要求粉末饲料具有成团后在水中不溶不散的物性,成团后还需有一定的弹性和延伸性,以利鱼类采食。

主要适用于鳗鱼、鳖等水生动物。鳗鱼、鳖饲料的粉碎粒度:白仔鳗饲料98%通过100目筛,黑仔鳗饲料98%通过80目筛,成鳗饲料98%通过60目筛。鳗鱼饲料的90%~95%的原料都需进行微粉碎。鳖饲料的粉碎粒度要求是:稚鳖开口料,120目筛筛上物不大于5%;稚鳖饲料和幼鳖饲料,100目筛筛上物不大于5%;成鳖饲料和亲鳖饲料,80目筛筛上物不大于5%。

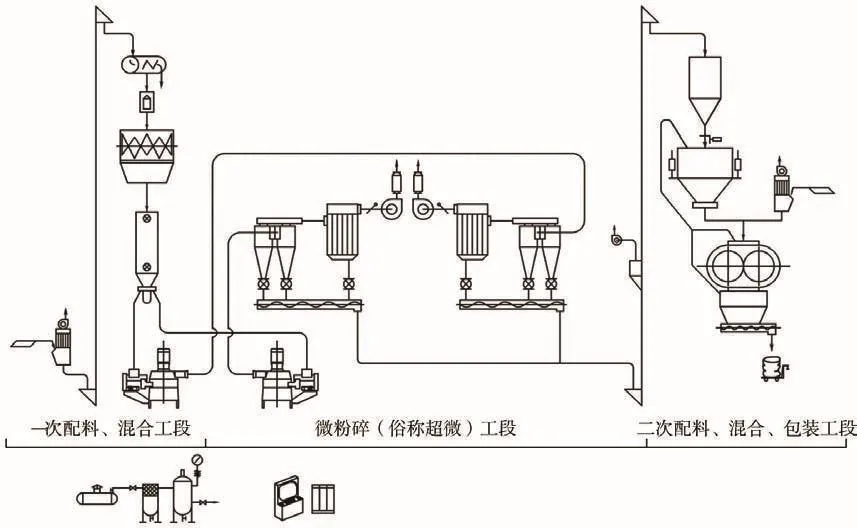

加工工艺一般采用独立工艺和综合水产饲料生产工艺。典型加工工艺主要采用二次配料、二次混合和超微粉碎工艺。以某2 t∕h甲鱼、鳗鱼饲料生产工艺流程(见图17)为例:该设计根据甲鱼、鳗鱼饲料生产的特点,采用一次人工配料、二次自动配料、二次混合的生产工艺;需粉碎的原料由人工配料后,经提升、清理和磁选进行第一次混合。混合物料有利于微粉碎。粉碎后物料经配料计量后,添加人工计量添加符合粒度要求(80~120目)原料,进行第二次混合后进行包装。一次混合由于粒度较粗采用普通螺带混合机,二次混合机采用卧式双轴桨叶式混合机,以提高混合均匀度和混合效率。

图17 某2 t∕h甲鱼、鳗鱼饲料生产工艺流程

3.1.2 硬颗粒水产饲料加工工艺

硬颗粒水产配合饲料,主要用于饲喂虾、蟹水生动物。根据虾、蟹的生理特点,要求饲料粉碎粒度细,饲料糊化度和耐水性高的特点。工艺过程主要配置微粉碎工艺;配用多级调质和配置后熟化、干燥、冷却工艺;后道配有细破碎工艺,以适应多种粒度的需要等。特种水产饲料制粒工艺的参数一般要求为:原料的粉碎粒度98%通过60目(水分11%~12%);二次混合机加水≤4%;调质器增加水分2%,水分含量16%~18%,温度80~90 ℃(实际料温低10 ℃),蒸汽压力0.1~0.2 MPa,调质时间>180 s;制粒机环模孔径Φ1.5~2.5 mm(L∕D 18~25),颗粒机辊、模间隙为 0.13~0.25 mm(一般24 h调节一次),压辊磨损应及时更换;制粒室匀料装置要求布料均匀,确保物料在压制区域均布;切刀使用24 h后磨一次或更换,有观点认为在环模10点钟处增装一把切刀,有利于切料均匀;熟化器稳定时间10~30 min,蒸汽压力≤0.8 MPa;干燥器将出模颗粒温度降至40~50℃,水分降至12%~14%;分级保险筛根据粒度配置筛网;破碎机需增加喂料辊确保喂料均匀,辊齿锋利,磨损后及时更换;多级分级筛一般配置10目、14目、20目、32目,控制粒度>1.651 mm、1.168~1.651 mm、0.833~1.168 mm、0.495~0.833 mm、<0.495 mm,筛网的具体配置可根据生产要求调整。过大的颗粒和粉末超过5%,则表示制粒质量差,需检查和调整工艺参数;成品水中稳定性≥2 h(鱼饲料≥15 min),为了确保水中稳定性,一般在配方中使用面粉及类似的原料,用量达20%~30%左右。

在实际应用中,国内有的企业在调质器调质时间控制上采用变频控制调速,在二级调制器之间加装星形调速供料器,控制调质时间。同时在调质器排料口与进入制粒机喂料口之间,加装高速匀料装置,以消除调质粉料不结块和结团现象,确保产品的质量。

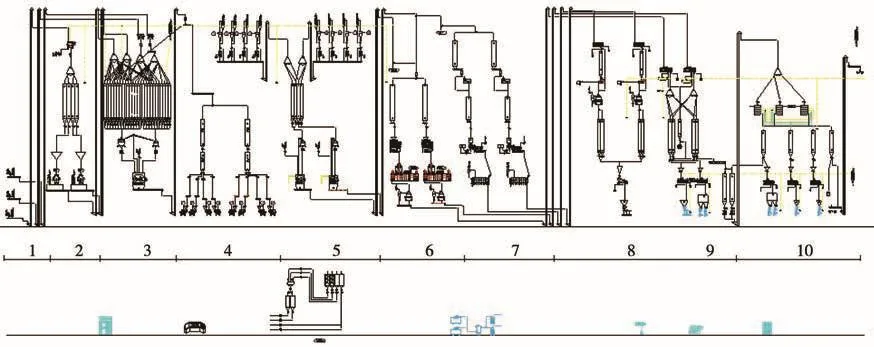

对于规模水产饲料厂,通常将硬颗粒饲料加工工艺与膨化水产饲料工艺组合使用,典型20 t∕h虾料双线和膨化双线水产饲料工艺流程见图18。

3.1.3 典型水产饲料膨化工艺过程

图18 典型20 t∕h虾料双线和膨化双线水产饲料工艺流程(正昌标准工艺)

3.1.3.1 采用螺旋挤压、膨化加工工艺生产浮性、沉性和慢沉性水产饲料

首先要确保粉状原料混合均匀,并符合粒度要求。粉碎粒度一般控制在20目(0.85 mm),当生产模孔直径小于1.5 mm产品时,粉碎粒度一般控制在95%通过60目(0.25 mm)。根据经验:生产水产饲料和宠物饲料时,原料粉碎筛网的孔径为模孔直径的1∕3,最大不能超过1.5 mm(Gerry Hertzel,1999)。其原料接收、清理、磁选、配料、一次及二次粉碎工艺和水产虾颗粒饲料生产工艺基本一致。

进入挤压、膨化工段的原料需经过保险筛和磁选装置,去除输送过程中产生的团块和铁磁性杂质。经过清理后需配置二次匀料混合装置(见图19),确保挤压膨化机均匀供料。

二次混合设备下配有减重式或容积式定量供料器,确保连续定量向调质器供料,调质器对粉状混合料进行水热处理(调质)。调质好的物料,进入螺旋挤压膨化机前的水分应控制在19%~23%(湿基)、温度80~95℃、淀粉糊化度40%~50%,进入挤压机补充加液后,在挤压前:沉性饲料温度120~130℃、水分22%~27%,浮性饲料温度120~135℃、水分25%~30%,慢沉性饲料挤压前的水分和浮性饲料基本一致,但挤压机的模头压力介于二者之间,为2.6~3.0 MPa,但单位体积质量需严格计算。出模物料的水分经过闪蒸及输送后一般在18%~26%左右。当选用模孔直径<1.5 mm及鲜肉浆超过35%时宜采用双螺旋挤压膨化机。

图19 MVS-VB系列二次匀料混合装置

经过挤压膨化后的物料,质地比较松软,宜采用气力输送或皮带输送至干燥器干燥,干燥后水分控制在8%~12%水平,一般采用双层干燥器,干燥时间为15 min、冷却时间为7 min,需要涂脂和加液的产品温度需先降至30~40℃(脂肪温度60℃),先喷涂后再冷却。在生产沉性和慢沉性水产饲料时,要注意烘干温度和均匀干燥,防止发生“美拉德”反应从而影响产品的质量。

经过干燥后的产品,需经过分级筛去除粉末,确保进入后道的颗粒清洁,如需添加脂肪或调味剂和微量添加剂等,则需经过油脂喷涂机或真空喷涂系统,前者喷涂在颗粒的外层,少量吸收渗透至内部,添加量为1%~15%;后者渗透至颗粒的内部,脂肪及液体的喷涂量可达5%~30%,此项技术是近几年发展起来的新技术,适用于海水鱼等饲料的加工。经添加液体后的颗粒,进入冷却器进行冷却,分级后进成品仓包装或散装发货。

液体添加系统主要由:肉浆添加系统,配有绞肉打浆机及泵送添加系统,一般添加在混合机或调质器中;液体添加系统,配有加温搅拌系统和泵送喷涂系统,一般添加在调质器和直接注入膨化机;微量固体成分添加系统,可直接添加至真空喷涂系统或添加到液体添加系统溶解后再随油脂或液体喷涂;调味剂等类似于液体添加系统直接单独添加。

3.1.3.2 半干半湿水产饲料加工工艺

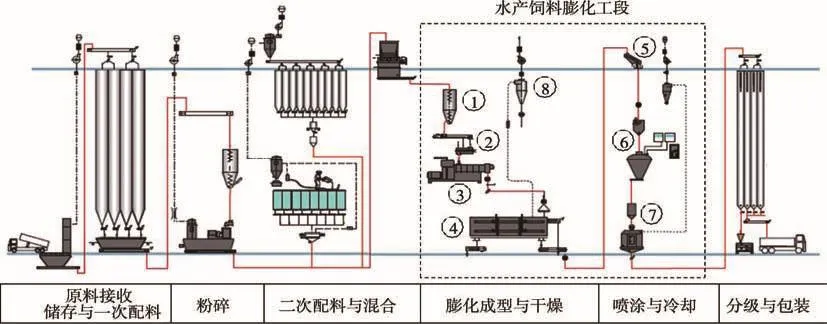

图20 水产饲料膨化工艺典型垂直式布置膨化工序(资料来源:Andritz)

该工艺和浮性及慢沉性挤压膨化加工工艺基本一致,但不需配置干燥工艺,成品的含水量为22%~25%,调质后进入挤压膨化机挤压(挤压前的水分为30%~32%),挤出的物料通过皮带输送机,送至冷却器冷却后直接进成品仓,包装或散装发放。

图20是由Andritz公司推荐的典型先配料后粉碎,再配料后混合水产饲料膨化工艺。图中主要分原料接收储存与一次配料、粉碎、二次配料与混合、膨化成型与干燥、喷涂与冷却、分级与包装(散装)发放工序组成,其中水产饲料膨化工段由膨化成型与干燥,喷涂与冷却工序组成。本工艺采用垂直式布置(干燥机布置在下方)的方式。

(未完待续)