基于PLC的电路板尺寸检测机控制系统设计

徐艳波,尤丽华,江建平

(江南大学 机械工程学院,江苏 无锡 214122)

随着机电产品逐渐向轻型化、多功能化的发展,其机电融合程度大大提高,印制电路板不仅是电路的载体,在机电产品中更是成为具有精确尺寸要求的部件,所以对机电产品中的印刷电路板的机械尺寸的要求也越来越高[1]。从而对电路板尺寸检测设备的精度和速度的要求也越来越高。为了满足不断提升的市场需求,急需研制一台能够快速、高精度、自动化的电路板检测设备。

1 检测机的结构组成

检测机检测的尺寸包括电路板轮廓尺寸、孔径、孔距、孔与边的距离以及通槽尺寸等。技术要求有:检测速度:2s/块;检测精度:±0.075 mm;电路板厚度范围:0.3~2.7 mm;检测电路板尺寸范围:50 mm×50 mm-300 mm×250 mm。

电路板机械尺寸检测机的基本组成如图1所示,检测机由机械系统、自动控制系统、图像检测系统等组成。机械系统由以下几部分组成:用于存放待测电路板的料库机构;用于将待测电路板抓取到检测工位的上料机械手;用于构成图像检测系统的精密位移扫描机构;用于对电路板进行分拣的下料机械手;用于存放检测完毕的电路板收料库。控制系统是采用基于PLC的伺服运动控制检测机的方案。图像检测系统由精密机械扫描位移控制系统、照明系统、图像采集系统、工业控制计算机和系统应用软件等组成[2]。

图1 检测机的结构组成Fig.1 Structure diagram of the dimension testing machine

2 控制系统硬件设计

根据检测机技术要求以及检测机要完成的功能,设计出如图2所示的控制系统硬件结构图[3]。

图2 控制系统硬件结构图Fig.2 Hardware structure of control system

从上图可知,1#PLC本身集成的高速脉冲输出口控制料库伺服电机,扩展的三个EM253位控模块控制上料机械手和检测工位伺服电机。2#PLC本身集成的高速脉冲输出口控制收料库伺服,扩展的位控模块EM253控制下料机械手。两个PLC之间通过PPI协议进行通讯。工控机将检测合格与否信号发送给2#PLC,2#PLC控制下料机械手对电路板进行分拣,工控机与PLC之间通过自由口进行通讯。

2.1 硬件选型

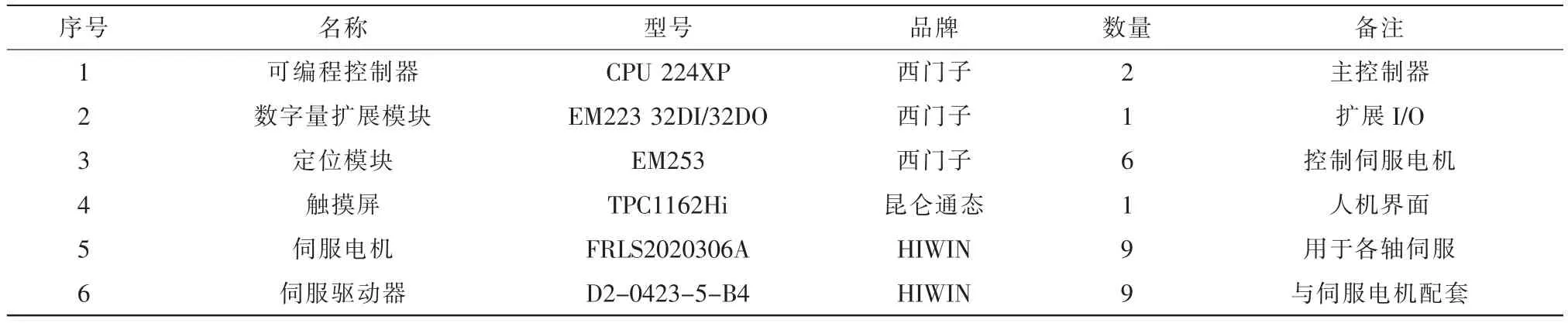

检测机控制系统主要硬件配置清单如表1所示[4]。

表1 硬件配置清单Tab.1 Hardware configuration list

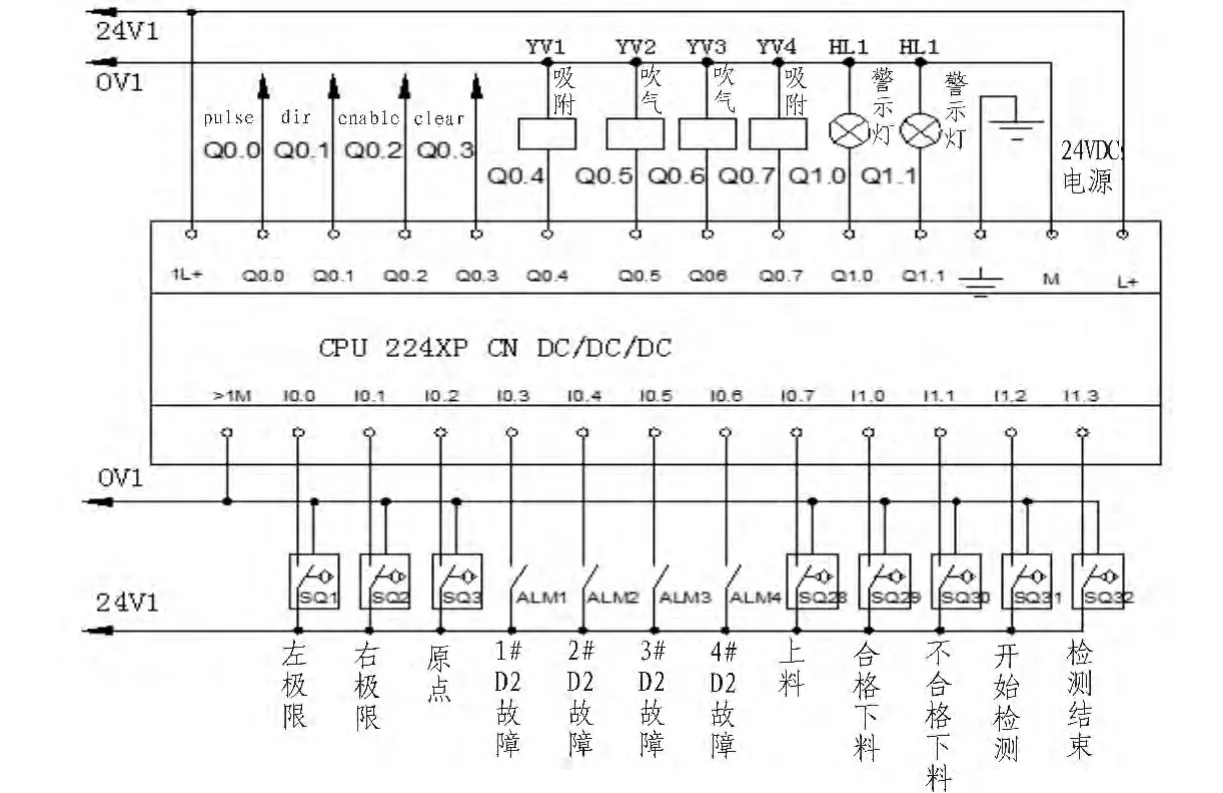

2.2 PLC控制回路设计

图3 PLC控制回路原理图Fig.3 PLCcontrol diagram

以1#PLC为例,它的控制回路如图3所示[4]。CPU224 XP有两个高速脉冲输出口,分别为Q0.0、Q0.1。用Q0.0作为高速脉冲输出口,发送高速脉冲给伺服驱动器内部,脉冲的频率决定伺服电机的速度,脉冲的个数决定单轴机器人的行程。用Q0.1作为方向控制信号,Q0.2为伺服使能信号,只有当Q0.2有输出时伺服电机才有可能启动。Q0.4和Q0.5控制上料真空吸盘,Q0.4控制真空吸附,Q0.5控制真空吹气。

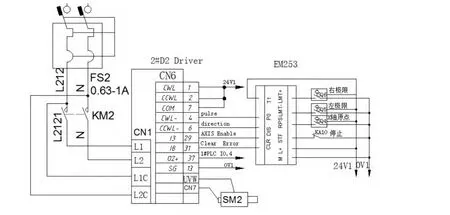

2.3 伺服系统控制回路设计

伺服系统控制回路如图4所示[5]。图中单相电源引出后,通过电机断路器(FS2)进行短路或过载保护,然后连接交流接触器(KM2),接触器出来进入伺服驱动器的主电路L1、L2为驱动器供电,伺服驱动器控制电路(L1C、L2C)先于主电路(L1、L2)接通,以便于完成一些初始化任务。

本系统中,伺服电机采用位置控制模式。伺服驱动器接受EM253发出的脉冲和方向信号控制伺服电机。EM253P0口向伺服驱动器发送一定频率的脉冲信号,通过发送脉冲频率的大小来实现伺服电机的速度控制,通过改变发送的脉冲个数来实现运动位置的控制。EM253P1口是方向控制信号,DIS端口发送伺服使能信号,CLR端口发送清零信号。定位模块EM253与S7-200通过扩展电缆连接,进行数据通信。伺服驱动器中的CN7口专用于连接光电编码器,为编码器提供+5 V电源且将编码器旋转产生的A相、B相和相脉冲信号反馈回来,完成伺服驱动单元的半闭环位置控制[6]。

3 控制系统软件设计

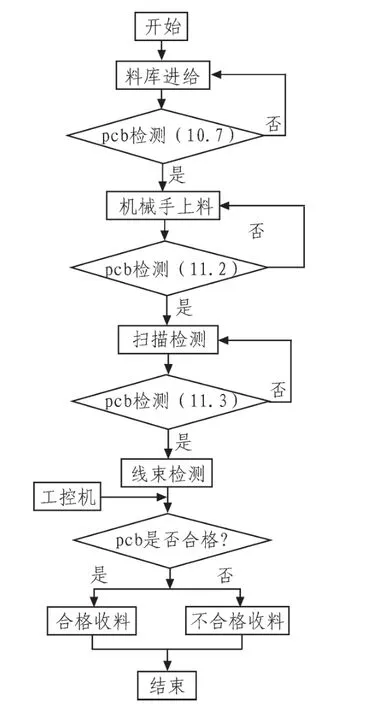

控制系统软件包括PLC程序、PLC与工控机通信程序以及触摸屏界面等。检测机的动作流程如图5所示。系统上电后,当接收到自动循环信号时,系统就开始执行检测功能。首先对电路板进行上料,将电路板放置在定位扫描装置上,当开始检测传感器检测到电路板时,就会触发线阵相机进行拍照,线阵相机的曝光频率由定位扫描机构的伺服驱动器内部的虚拟编码器脉冲频率控制。当检测结束时,工控机将检测合格与否的信号发送给PLC,PLC根据检测结果对电路板进行分拣归类,收料库进行收板。整个检测过程结束,如此循环往复。

4 实验结果

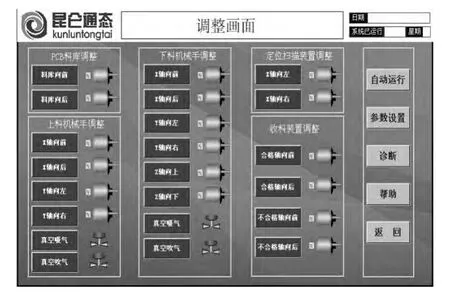

文中主要设计了电路板机械尺寸检测机控制系统,该系统能够使得检测人员方便有效地对电路板进行检测,采用了触摸屏作为人机界面。如图6、图7所示。

图4 伺服系统控制原理图Fig.4 Servo system control schematic diagram

图5 控制流程图Fig.5 Control flow chart

图6 控制箱Fig.6 Controlling instrument

图7 人机界面Fig.7 Human-computer interface

5 结 论

文中所设计的控制系统,可靠性高,抗干扰能力强。试验表明,完全达到了电路板的检测要求,大大提高了检测速度和精度,减小了作业强度。

[1]陈世金.中国PCB设备发展概况及前瞻[J].印制电路信息,2012(8):7-10.CHEN Shi-jin.The development situation and prospect of China’s PCB equipment[J].Printed Circuit Information,2012(8):7-10.

[2]邴守东,姚立新.自动光学检测仪工作台运动控制系统的研究[J].电子工业专用设备,2009,7(173):3-7.BING Shou-dong,YAO Li-xing.Research on the motion control of stage for automatic optical inspection on PCB[J].Equipment for Electronic Products Manufacturing,2009,7(173):3-7.

[3]史长虹,汪劲松.用于微电子制造的高速高精度运动系统关键技术[J].半导体术,2003,28(3):37-39.SHI Chang-hong,WANG Jin-song.Key technologies of high speed and high precision motion systemfor microelectronic manufacture[J].Semiconductor Technology,2003,28(3):37-39.

[4]蔡行健.深入浅出西门子S7-200PLC[M].北京:北京航空航天大学出版社,2003.

[5]王啸东.PLC控制系统设计方法解析[J].自动化与仪器仪表,2011(1):43-48.WANG Xiao-dong.Analytical design method of PLC control system[J].Automation and Instrumentation,2011(1):43-48.

[6]寇宝泉,程树康.交流伺服电机及其控制[M].北京:机械工业出版社,2008.