不锈钢闭塞腐蚀电池与腐蚀控制

李伟光1 赵万祥1 孔全兴1 蒋林中 龙磊军 廖雪波

(1.苏州热工研究院有限公司,江苏 苏州 215004;2.福建宁德核电有限公司,福建 宁德 355209)

不锈钢闭塞腐蚀电池与腐蚀控制

李伟光1赵万祥1孔全兴1蒋林中2龙磊军2廖雪波2

(1.苏州热工研究院有限公司,江苏 苏州 215004;2.福建宁德核电有限公司,福建 宁德 355209)

海水中含有大量的氯化物,在有氯离子存在的条件下不锈钢设备容易发生点蚀、缝隙腐蚀以及应力腐蚀等腐蚀形式,这几种腐蚀形式主要的腐蚀机理为闭塞电池腐蚀。通过对闭塞腐蚀电池机理及防护措施的整理和归纳,为不锈钢设备安装调试和防腐蚀维护提供了一定的理论依据,更好的为材料腐蚀防护工作服务。

不锈钢 闭塞腐蚀电池 腐蚀控制

0 引言

海水是一种强电解质,材料在海水环境中腐蚀性比较严重,因此,预防和控制海水的腐蚀,是当前材料工作者面临的一个实际而迫切的问题。核电站海水环境和海洋大气环境中多选用耐蚀的不锈钢材料,但局部腐蚀(特别是闭塞电池)却经常发生。本文对“闭塞腐蚀电池”研究结果进行归纳、分析和总结,使之更好的服务于材料腐蚀与防护工作。

1 闭塞腐蚀电池理论

孔蚀、缝隙腐蚀和应力腐蚀破裂有一共同特征,就是孔底或缝尖与外部溶液的对流和扩散受阻,形成闭塞腐蚀电池,简称闭塞电池,也称闭塞区[1]。缝隙、蚀孔和应力腐蚀裂纹尖端的共同点是闭塞的几何条件,使物质迁移困难。随着腐蚀过程的进行,闭塞区内腐蚀条件强化。闭塞区内外电化学条件形成很大的差异,腐蚀过程显示自催化特性。

以不锈钢在海水的缝隙腐蚀发展为对象,说明闭塞腐蚀电池的过程:

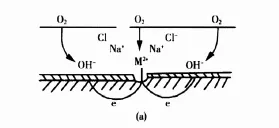

(1)缝隙内氧的贫乏

开始时闭塞区内外氧含量相同,腐蚀是均匀的。不锈钢表面处于钝态,阴极反应为O2还原反应。随着腐蚀的进行,缝隙内氧消耗补充困难,造成氧的贫乏。缝隙愈窄,氧浓度下降愈快。

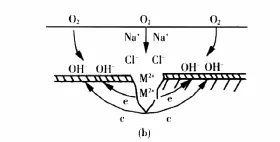

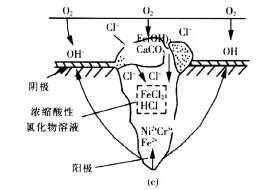

(2)金属离子水解、溶液酸化

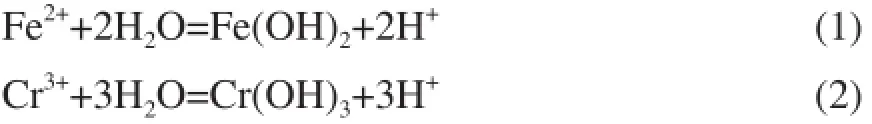

缝隙的闭塞几何条件是金属离子迁移出去困难,浓度不断增加。这导致两方面的后果:一方面缝隙外Cl-离子迁入,使缝隙内溶液中Cl-浓度增大;另一方面金属离子发生水解反应:

H+生成是缝隙内溶液pH值下降,即溶液酸化。而固体产物的堆积进一步加剧了缝隙的闭塞性。

这就是说,随着腐蚀过程的进行,阳极区(缝隙内)和阴极区(缝隙外)环境条件的差异不仅不会消失,而且不断强化。这是造成局部腐蚀的电化学条件。

(3)缝隙内溶液pH值下降,达到某个临界值,不锈钢表面钝化膜破坏,转变为活态,缝隙内金属溶解速度大大增加。

(4)上述过程反复进行,互相促进,整个腐蚀过程具有自催化特性。

孔蚀是在自由表面上发生的,孔蚀的引发过程是自己创造了蚀孔这样的闭塞区。蚀孔发展过程中金属离子水解、溶液酸化等自催化效应与上述缝隙腐蚀情况相同。孔蚀发展过程示意如图1所示。

图1 不锈钢点蚀发展过程示意图

当裂纹向金属基体深处发展时,应力集中于裂纹尖端,金属材料在应力和腐蚀介质的共同作用下,裂纹前端金属表面的氧化膜受到破坏,对于未破坏的仍具有裂尖氧化膜覆盖的部位来说,这些破坏部位成为阳极,该阳极金属就会形成离子被溶解,而阳极比阴极面积小得多,所以阳极电流密度很大,裂纹尖端很快被腐蚀形成一个沟形裂纹,由于沟形裂纹的形成使得已经溶解掉的裂尖氧化膜的有效应力很快消失,随着沟形裂纹的扩展,裂尖氧化膜逐渐溶解,从而使裂纹尖端向前推移,金属基体表面重新生成裂尖氧化膜,这种循环过程使得裂纹不断扩展,并最终导致构件失效。应力腐蚀裂纹尖端构成闭塞区,pH值下降,Cl-富集,其过程与缝隙腐蚀类似,闭塞区沿着尖端方面不断向前扩展[2]。

2 闭塞电池的环境影响因素

闭塞区的pH值、温度、溶液中氧含量、金属离子、Cl-浓度、氢含量等都对闭塞电池有比较密切的影响[3]。

2.1 pH值

几乎所有的合金在发生局部腐蚀和应力腐蚀破裂时闭塞区溶液的pH值均下降。下降的程度取决于闭塞区溶液中金属离子的种类和浓度一级H+的扩散、迁移和反应速度。合金元素Cr、Mo对闭塞区溶液的pH值影响较大。对于铁、碳钢、低合金钢及铬钼含量较低的铁基合金(Cr<13%, Mo<2%),闭塞区溶液的成分以FeCl2为主。pH值主要由Fe2+的水解决定。对于含铬量13%以上的不锈钢,如18-8铬镍奥氏体不锈钢,Cr3+的水解对溶液的pH值起控制作用。

另外,闭塞区的pH值主要与合金的种类和成份相关,外部电位是影响闭塞区pH值变化的重要因素之一。环境效应,特别是特性离子和缓蚀剂也会影响闭塞区溶液的pH值变化。外部溶液中Cl-浓度增大,闭塞区溶液的pH值下降速度加快。加入缓蚀剂(如NO3-、NO-、二烃基胺等)或除O2会使闭塞区溶液的pH值下降减慢。闭塞区溶液的pH值下限接近并略低于闭塞区开始加速腐蚀的临界pH值。Saklaska-Smialowska[4]测定了pH值对各种不锈钢在3%溶液中的点蚀电位的影响,在pH值高于10的碱性一侧,点蚀电位显著变正,其它范围pH值影响较小。根据浸泡法的失重评价结果,在4%NaCl溶液中pH值对18-8钢的影响和电化学的方法一致,碱性一侧点蚀倾向显著减小。

2.2温度

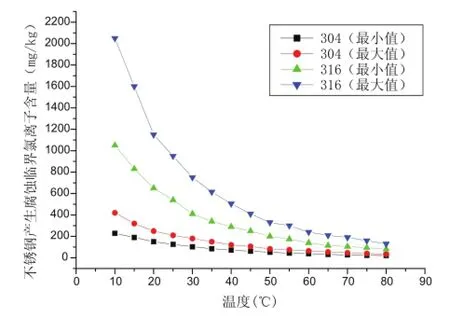

研究表明,随着温度的升高,奥氏体不锈钢上发生孔蚀的倾向将加大。随着温度的升高和Cl-质量分数的增大,304不锈钢的点蚀坑孔径和数量均变大,电流密度变大,击穿电位Eb负移、钝化区变窄,均增加了钝化膜破坏的严重性,从而钝化膜的修复能力就越差,进而使得304不锈钢点蚀敏感性增加。Cl-常引起两种方式的不锈钢应力腐蚀开裂(简称SCC)即穿晶SCC和晶间SCC,其中穿晶SCC更常见。对穿晶SCC来说温度是重要的影响因素之一,在温度较高时,较低的Cl-含量也会发生开裂。经验表明,穿晶SCC一般发生在温度高于50~60℃的环境下。McIntyre[5]研究304,316不锈钢应力腐蚀开裂与Cl-质量浓度和温度的关系见图2。

图2 SCC与Cl-质量浓度、温度的关系

温度升高能增加阳极反应速度。另一方面,敞开系统的溶液中溶解O2的浓度会随着温度升高而下降,并视阳极和阴极两种反应的综合结果而定,大概在80℃时缝隙腐蚀变得极大。在密闭系统中,随着温度升高也就大大加快缝隙腐蚀的速度。

2.3氧含量

缝隙中氧的浓度在实验开始时很快下降,随后下降速度变缓。氧浓度的下降还与缝隙的构型及邻近金属的特征有关。缝隙越窄氧浓度降低越快。贫氧是各种局部腐蚀闭塞区的共同特征。点蚀是在钝态下由于局部的破坏而产生的,因此如果清除所有的氧气,则损伤类型将由均匀腐蚀来替代点蚀。但如果充分提供氧气,钝态变动比较稳定也难以形成点蚀。溶液中O2浓度增加,缝隙外部阴极反应加速,腐蚀量增加。一般溶液中溶解氧小于0.5ppm时,有可能不引起缝隙腐蚀。增加腐蚀液的流速,即输送到缝隙外部的金属表面上的O2量增加,腐蚀量也增加。设备运行中产生的残渣或生成的疏松膜,流速减慢反而容易堆积;从此意义上讲,增加流速也有可能减少腐蚀。当不锈钢表面有沉积物时,由于供氧不足易形成浓差电池造成钝态破坏而诱发孔蚀,增加介质流速时不锈钢表面杂质沉积的概率减小,孔蚀倾向降低。对不锈钢而言有利于减少孔蚀的适当流速为1m/s左右,流速过快则发生磨损腐蚀。

2.4金属离子

铬镍不锈钢闭塞区溶液中金属离子有Fe2+、Cr3+、Ni2+等。这些金属离子的水解产物除简单的氢氧化物外,还有与OH-的络合离子,如Fe(OH)+、Cr(OH)2+、Cr(OH)2+等。对于Fe-Cr和Fe2+溶液中Cr-Ni合金,大多数学者的研究表明闭塞区的Fe、Cr、Ni的比例与合金元素比例一致。合金元素的组成对缝隙腐蚀有很大影响,不锈钢中含铬、镍量增加都能提高其抗蚀能力,加入硅、铜也能提高其耐腐蚀能力。

2.5 Cl-和阴离子

在局部腐蚀过程中,由于闭塞区内外离子的电化学值不同,外部溶液中的阴离子电迁移进入闭塞区内,同时闭塞区的阳离子向外迁移。已证明闭塞区溶液中除Cl-外,其他阴离子,如NO3-、NO2-、I-、SO4、2-等也可以进入闭塞区[6,7],各种离子迁移的比例与外部溶液中的浓度比一致。Cl-和H+的增浓与加速腐蚀互为因果,就是闭塞电池的自催化效应。

Cl-含量对SCC的影响与温度的影响趋势一样见图2,随着含量的增大开裂的敏感性增大。RokuroNishimura[8]研究了Cl-含量对不锈钢SCC的影响,吕国诚[9]等利用304不锈钢作为研究对象,不但找到了Cl-含量的影响规律,还指出了304不锈钢的腐蚀开裂的Cl-含量门槛值。 对于奥氏体不锈钢304,用线性极化技术( icorr )和动电位循环伏安法( Eb、Eb- Ep)两种电化学测试方法测试试样耐点蚀性能,虽然两种方法的评定参数不同,但所得结果相一致,证实温度和Cl-质量分数都是影响304不锈钢点蚀敏感性的重要因素[10]。

当Cl-存在时,奥氏体不锈钢,尤其是18-8型奥氏体不锈钢对点蚀特别敏感。对18-8型不锈钢来说,当温度升高时,由于Cl-在金属表面膜上的吸附增强,导致钝态破坏的活性点增多,会造成蚀孔数目增加。点蚀在生产中是很危险的,它在一定区域内迅速发展,并往深处穿透, 以致造成设备因局部破坏而损坏,或因个别地方穿孔而出现渗漏。产生点蚀的原因, 可能是不锈钢表层钝化膜有薄弱的地方, 也可能是局部地方有夹杂或不平整。当液体中有活性Cl-时,它很容易被钝化膜表面所吸附,Cl-在膜上排挤氧原子,并取代氧原子的位置, 取代之后, 在吸附时Cl-的点上就产生可溶性的氯化物,在钝化膜比较薄弱的局部地区, 逐渐就会形成坑蚀。形成坑蚀后, 造成了不利的局面, 即坑点为阳极,被钝化的表面为阴极。阴极面积大而阳极面积小,这样构成腐蚀电池,将大大加速腐蚀速度。坑蚀内部金属部分抗腐蚀能力没有钝化膜部分高,坑蚀就会逐渐变为洞蚀。点蚀的坑穴或小洞多了连起来,加上Cl-在金属中尤其是在点蚀周围区域内的扩散,导致局部金属的韧性降低,在拉应力作用下则形成相连贯的裂纹, 造成钢材恶性破坏。为了避免Cl-对奥氏体不锈钢的腐蚀, 对奥氏体不锈钢设备及管线清洗或试压,所用的水其氯化物体积分数要求小于25×10-6。如果条件允许, 最好事后将设备氯离子等破坏钝化膜的离子清洗干净。缝隙腐蚀在许多介质中都能产生,但在含氯离子溶液中最易发生。溶液中氯离子的含量愈高,缝隙腐蚀的可能性就愈大。对于含有非氧化性氯化物和溶解氧的体系而言,当氯离子含量大于0.1%时,就可能引起缝隙腐蚀。

2.6氢

最早有人在不锈钢的蚀孔内发现有H析出。后来有人证实在铁、碳钢、不锈钢、铝合金和钛合金的蚀孔和应力腐蚀裂缝内有氢气产生,可见闭塞区放氢具有普遍意义。奥氏体不锈钢在氯化物溶液中的应力腐蚀开裂除了阳极溶解理论外还有人认为与氢脆有关,Jana[11]等通过研究304不锈钢在氯化物溶液中的SCC,认为氢能进入金属中诱发马氏体相变,使不锈钢发生脆断。但黄彦良[12]等人研究表明,在SCC过程中氢确实能进入金属内部,但其含量不足以引发氢脆。也就是说SCC是由氢至马氏体相变所引起的可能性不大,但氢存在会加剧阳极溶解的速度。

3 闭塞腐蚀电池的防护措施

对某些不锈钢设备和材料,从运行工况出发,结合所处的腐蚀环境,从根本上消除闭塞区是比较可行的。对不能完全消除闭塞区的,采用添加缓蚀剂、电化学保护、控制不锈钢合金元素方法对设备和材料进行保护[13]。

3.1消除闭塞区形成的条件

把设备与腐蚀环境隔离开来,或者把闭塞区消除在萌生阶段,从根本上避免闭塞电池的形成。如在易发生孔蚀的不锈钢表面或者焊缝进行表面处理,进行表面钝化,从而消除闭塞区。螺栓联接、法兰密封面以及穿墙孔等易形成缝隙的部位采取合适的填充材料,避免缝隙的形成,同样消除闭塞区。易发生应力腐蚀环境下的设备或材料采用表面强化技术,增加表面压应力,减少安装和调试过程中产生的应力作用和应力集中,减少应力腐蚀开裂。适当增大介质的流速,减少腐蚀产物的堆积,改善局部浓缩的环境条件等。

3.2缓蚀剂

用缓蚀剂控制闭塞电池腐蚀有以下四种作用方式:

(1)改变体系腐蚀电位和临界电位的关系,或使临界电位上升,或使腐蚀电位下降。当腐蚀电位等于或低于临界电位时,蚀孔或裂缝就不会引发。

(2)改变外表面电位和闭塞区电位的关系,缓蚀剂迁入闭塞区是闭塞区电位正于外表面电位,宏观腐蚀电池便不会形成。

(3)抑制闭塞区溶液的酸化和Cl-的富集,延缓或阻止闭塞区发生钝态、活态转变。

(4)影响闭塞区的阳极过程或阴极过程,从而使闭塞区腐蚀速度或放氢速度减慢,裂缝或蚀孔的扩展受到抑制。

3.3电化学保护

在蚀孔或裂缝的扩展阶段,阴极极化可使闭塞区的化学和电化学条件改变:pH值由临界值以下升到临界值以上,Cl-向外迁移,腐蚀率减小,电位负移,可从电位、pH图上的“腐蚀区”下降到“免蚀区”。阴极极化时闭塞区内外电位呈线性关系,闭塞区腐蚀速率与外部电位呈指数关系。因而可以通过控制外部电位监控闭塞区的电位和腐蚀率,从而控制局部腐蚀。

3.4采用耐蚀等级高的材料

人们对不锈钢的耐孔蚀性能进行大量的研究后发现,提高不锈钢耐孔蚀性能最有效的元素是Cr和Mo,其次是N和Ni等。Cr、Ni、Mo能提高钢抗孔蚀的原因主要有以下两个方面:一方面是随Cr、Ni、Mo含量增加钝化膜外层中铬的富集程度增加,钝化膜稳定性提高。同时,钼不仅能以MoO42-形式溶解并吸附在金属表面、抑制Cl-破坏,或形成保护膜防止Cl-穿透,而且能有效抑制钝化膜外层与基体金属之间的过渡层中铬的贫化,改善钝化能力。另一方面,这三种元素都使低电位、低pH下的活化腐蚀区缩小,即闭塞电池内金属表面由钝化态转变为活化态的难度增加,从而有效抑制局部腐蚀的发展过程。

氮元素能提高钢在酸性(pH≤4)溶液中的孔蚀电位。碳元素若以碳化物形式存在则使铁素体和奥氏体钢的孔蚀敏感性增大,而在敏化条件下影响更显著。硅在钢中以固溶形式存在有利于提高抗孔蚀性能,若是在晶界偏析或以夹杂物形式存在则易诱发孔蚀。锰元素通常能增加不锈钢的孔蚀敏感性,当合金中S含量愈高时,抗孔蚀性能愈差,锰和硼与硅一样,只是在固溶状态下对抗孔蚀有益。

不同材料耐缝隙腐蚀的性能有很大差别[14]。不锈钢随Cr、Ni、Mo等元素含量的增加,抗缝隙腐蚀性能增强。Cr、Ni、Mo元素能增强不锈钢耐缝隙腐蚀的能力,一方面是由于这三种元素能提高钝化膜的破裂电位,促使缝内钝化膜破坏的难度增大而延缓缝隙腐蚀的萌生;另一方面是缩小低pH下活化腐蚀区而阻止缝隙腐蚀的发展。

4 结束语

通过本文对闭塞腐蚀电池的系统总结,对不锈钢材料局部闭塞电池腐蚀有更进一步的认识,对不锈钢材料和设备防护有了进一步的指导作用。同时,材料的腐蚀在很多情况下并不是单一模式的腐蚀,有时是两种或两种以上的腐蚀同时进行,还要结合实际工况和腐蚀环境进行分析,结合腐蚀失效类型,多种防护方法共同使用,保证经济效益最大化。

[1] R.J.Thomas. Corrosion Reviews[J].1999,17(1):1.

[2] LÜ Guocheng, XU Chunchun, LÜ Yimin . The Enrichment of Chloride Anion in the Occluded Cell and Its Effecton Stress Corrosion Crack of 304 Stainless Steel in Low ChlorideConcentration Solution[J]. Chinese Journal of Chemical Engineering, 2008,16(4): 646-649.

[3] 刘幼平. 蚀孔、缝隙及裂缝内的闭塞电池腐蚀行为及其控制方法[J]. 腐蚀与防护, 1995, (3): 111-113.

[4] Saklaska-Smialowska Z. Pitting Corrosion of Metals[M]. NACE, 1986: 154.

[5] McIntyre D R. Experience Survey,Stress Corrosion Cracking of Austenitic Stainless Steel in Water[M]. MIT Publication, 1987: 2.

[6] 梁成浩. 现代腐蚀科学与防护技术[M]. 上海: 华东理工大学出版社, 2007.

[7] 刘幼平. 蚀孔、缝隙和裂缝内的腐蚀控制方法及研究进展[J].化工进展, 1999, (1): 6-9.

[8] Rokuro Nishimura. Characterization and perspective of stress corrosion cracking of austenitic stainless steels ( type 304 and 316) in acid solutions using constant load method[J]. Corrosion Science, 2007, 49(1):81-91.

[9] 吕国诚, 许淳淳, 程海东. 304 不锈钢应力腐蚀的临界氯离子浓度[J]. 化工进展, 2008, 27(8) : 1284-1287.

[10]崔志峰, 韩一纯, 庄力健等. 在Cl-环境下金属腐蚀行为和机理.石油化工腐蚀与防护, 2011, 28(4): 1-5.

[11]Jana, Marek, M.Hochman R.E. A mechanistic study of transgranular stress corrosion cracking of type 304 stainless steel[J]. Metal Trans. A 22A: 1453.

[12]黄彦良, 曹楚南, 林海潮等. 氢对奥氏体不锈钢在酸性氯离子溶液中SCC 作用初探[J]. 海洋科学, 1998,40:30-36.

[13]龚敏. 金属腐蚀理论及控制控制[M]. 北京: 化学工业出版社, 2009.

[14]吴剑. 不锈钢的腐蚀破坏与防护技术[J]. 腐蚀与防护,1997, 18(2): 41-42.

Occluded Corrosion Cell of Stainless Steel and Corrosion Control

LI Wei-guang1, ZHAO Wan-xiang1, KONG Quan-xing1, JIANG Lin-zhong2,

LONG Lei-jun2, LIAO Xue-bo2(1.Suzhou Nuclear Power Research Institute Co., LTD., Suzhou 215004, China; 2. Fujian Ningde Nuclear Power Co., LTD., Ningde 355209, China)

The sea water contained a large number of chloride, for chloride ion existing conditions, it was easy to occur pitting corrosion, crevice corrosion and stress corrosion cracking and so on, the main corrosion mechanism of these several corrosion forms was occluded corrosion cell. Based on occluded corrosion cell mechanism and corrosion protective measures, it had been collected and summed up, For stainless steel equipment installation commissioning and anti-corrosion maintenance provides certain theoretical basis, better worked for material corrosion protection service.

stainless steel; occluded corrosion cell; corrosion control

TQ

A

10.13726/j.cnki.11-2706/tq.2014.08.022.05

李伟光 (1984-) ,男, 河南开封人,助理工程师,硕士研究生,主要研究方向:核电设备腐蚀与防护。