基于六西格玛的电池组自动焊合格率改善策略

何 庆,汪冬华,石 飞

(威泰能源(苏州)有限公司,江苏 苏州215123)

某公司生产的电池组件,以前采用人工焊接,为了提高生产率,目前引进了自动电阻焊焊接设备,进行自动电阻焊焊接,但出现了以前没有出现过的焊接缺陷。为了分析焊接缺陷的来源及其影响因素,及各影响因素的影响显著程度,本研究通过实验研究,基于六西格玛理论对各焊接因素进行分析,找出自动电阻焊缺陷的显著影响,并有针对性地提出改善措施。

1 各工序良品状况分析

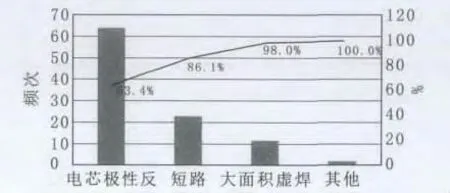

公司主要生产电池组件,根据扩产的需要,增加了10台自动电阻焊机进行电池组件的焊接,图1为采用自动电阻焊三个月后,电池组件出现的不良品柏拉图。由图1可见,采用自动电阻焊进行自动电池组件的焊接后,电阻焊工序的良品率跌至最低点,远低于其他工序。根据现场跟踪统计:导入自动焊接前的电阻焊工序平均良率可达到95%,导入自动焊接后良率迅速下降至70%,电阻焊工序的良率下降也导致了充放电工序良率的下降。

对此状态持续3个多月的跟踪分析,产生的直接经济损失总计412,117元。自动电阻焊缺陷已成为瓶颈,影响整个扩产效果,经济损失显著。同时电阻焊的缺陷越多,流入客户手中的风险就越高,会在客户中造成不良影响。针对存在的问题,采用6西格玛理论对自动电阻焊缺陷的影响因素进行研究,找出最影响焊接质量的因素,为改进措施提供理论基础。

图1 2008年下半年至今各工序不良品柏拉图

2 基于六西格玛理论的电阻焊过程失效数据的统计和分析

2.1 六西格玛理论

六西格玛[1-2]是一种管理业务和部门的系统方法。它把顾客放在第一位,利用事实和数据来驱动更好地解决问题的方法。6西格玛项目主要有三个领域:a).提高顾客满意b).缩短工作周期c).减少缺陷。

六西格玛是一项以数据为基础,追求几乎完美的质量管理方法。从实质上讲,6西格玛管理法是一种从全面质量管理方法(TQM)演变而来的一个高度有效的企业流程设计、改善和优化技术,并提供了一系列同等地适用于设计、生产和服务的新产品开发工具。6西格玛管理法的重点是将所有的工作作为一种流程,采用量化的方法分析流程中影响质量的因素,找出最关键的因素加以改进从而达到更高的客户满意度。从目前的实践来看,六西格玛管理主要有两种类型:6Sigma改进和6Sigma设计。

2.2 电阻焊过程失效数据的统计与分析

电阻焊制程的自动化,是实现生产线自动化的第一步,该制程的成功转型,可以增强管理层对整条生产线成功改造的信心。通过对电阻焊样本进行失效(失效分析样本数3000)与报废分析(报废分析样本数70),现阶段电阻焊失效和报废主要源于:外观不良、焊接力不足(虚焊)、电性能失效(电芯极性反,短路),图2为电阻焊失效与报废统计分析图。由图可知,电阻焊失效的显著缺陷在于外观不良和虚焊,电阻焊报废的主要缺陷在于电芯极性相反。

图2 电池组电阻焊失效与报废原因分析柏拉图

3 基于六西格玛理论的电池组电阻焊缺陷实验研究

3.1 电池组电阻焊实验

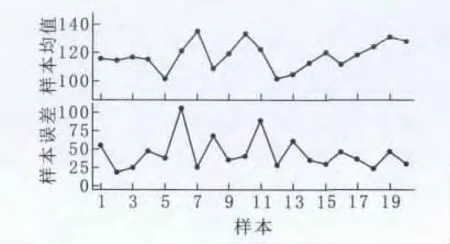

在进行电池组电阻焊缺陷实验中,进行了电焊后焊接结构的拉力实验[3],根据不同焊接缺陷的样本的拉力实验结果,基于六西格玛理论进行分析,得出最显著影响因素,并提出改进措施。本次实验中拉力测试系统测量误差占总变异的7.23%,收集最近1个月每天的电阻焊一次合格率,做时序图如图3。由图3可知:目前合格率平均值为72%,且不稳定,离98%的目标相差26%。图4为最近1个月每天的电阻焊拉力,进行正态性检验并做控制图。分析图4可知整个实验过程稳定,无系统异因存在。图5为现阶段电阻焊拉力的过程能力分析图,由图5可知现阶段过程能力仅为0.61,有很大的提高空间。

图3 近一月样本的电阻焊一次合格率统计

图4 近一月的电阻焊正态检验控制图

图5 电阻焊拉力的过程能力分析图

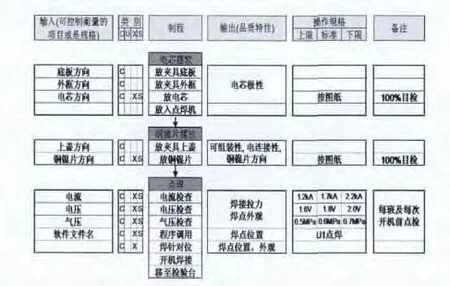

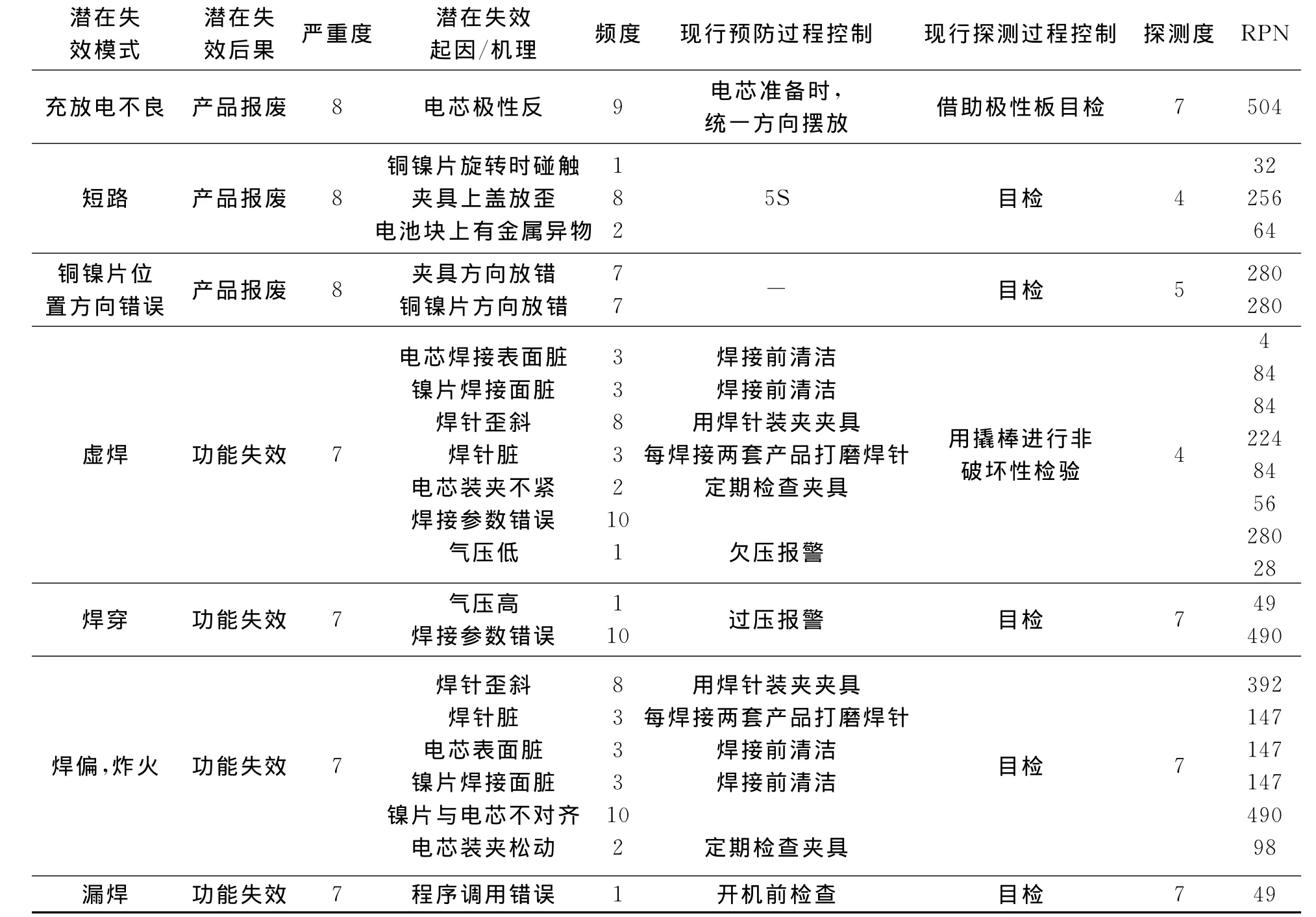

进行实验样本的电阻焊拉力过程能力分析后,下一步用流程变量图进行分析,通过对流程输入因子逐一进行打分,从中筛选出了若干个分值最高的输入因子,将这些重要的输入因子再进行失效模式的分析,进一步找出最关键的输入因子。图6为电池组电阻焊缺陷流程变量图分析,表1为潜在失效模式及后果分析。

图6 电池组电阻焊缺陷流程变量图

表1 潜在失效模式及后果分析 (FMEA)

3.2 实验过程中快赢措施实施

实验过程中,为了分析影响电池组电阻焊质量的最显著因素,需要对各相关关联因素采取改进措施,并分析改进后与改进前的影响效果[4]。表2为不同改善措施的改善前后对比,由表可知,通过影响电阻焊因素改善,电阻焊质量明显得到改善。

表2 对电池组件影响电阻焊缺陷的不同因素的改善对比

3.3 第2次FMEA潜在失效模式及后果分析

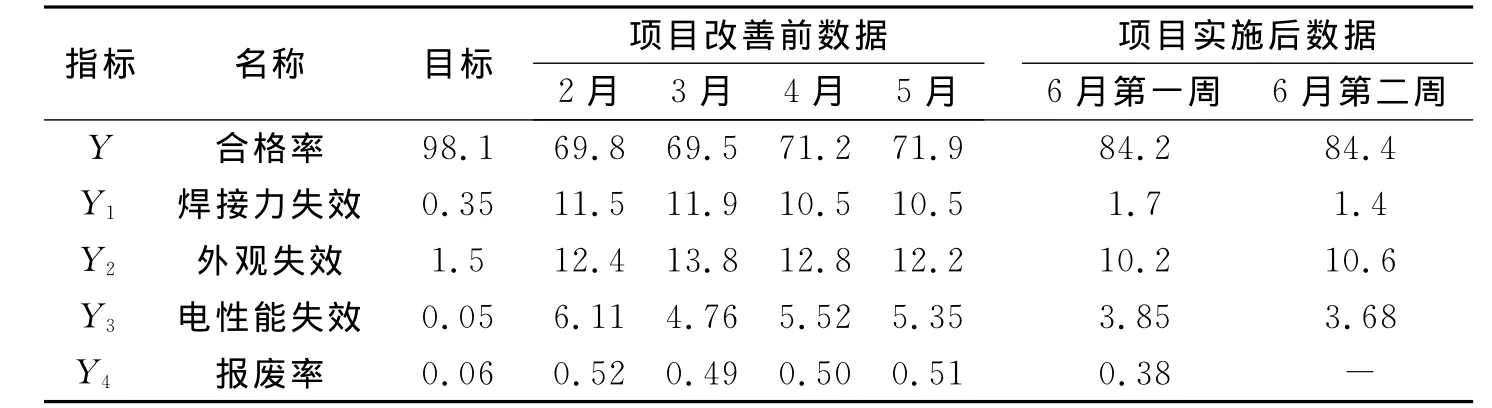

通过上述三种改善措施分析后,进行FMEA潜在失效模式及后果分析见表3,针对X采取快赢措施后,通过对项目的持续关注,项目的指标近况见表4。

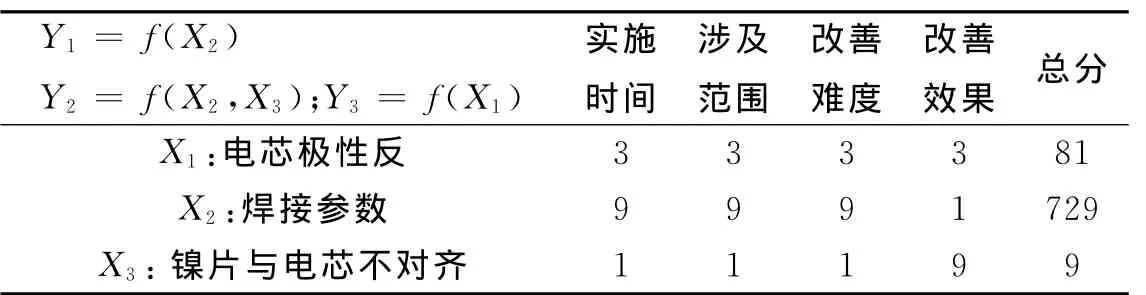

经过流程图,因果矩阵,FMEA及快赢措施,筛选出重要显著因素X(表5)。

表3 第2次FMEA潜在失效模式及后果分析

表4 项目的指标近况表 %

表5 被筛选出的重要显著因素X

电芯极性反是电阻焊过程失效的主要原因之一,是造成产品报废的第一原因。通过实验分析,焊接电流与焊穿有关,焊接电压也会造成电池组件的焊穿缺陷,焊接电流与焊接电压对焊接力都有影响(表6)。

表6 电池组焊接缺陷四维度分析

经过对电池组实验分析及验证,笔者判断对电池组电阻焊缺陷有影响的重要因子有:X1:电芯的极性检出能力 ;X2:焊接参数;X3:镍片与电芯对齐性。针对分析阶段得出的4个关键X因子,分别提出了改善思路,并按照实施时间由短及长、涉及范围由小到大、改进难度由易至难、改善效果明显至显著,按1、3、9的打分准则分别对四个维度进行评价,分数高表示容易改善,分数低表示难以改善,并根据总分由高到低的顺序指导改善的优先序,由表6可知:因子改善及确保落实的优先顺序为X2-X1-X3。

4 结论

通过采用六西格玛进行电池组自动电阻焊缺陷的实验研究,分析出对自动电阻焊缺陷最显著影响因素为焊接参数,其次为电芯极性反,最不显著影响因素是镍片与电芯不对齐。团队根据上述分析的结果对焊接参数进行DOE,找到最优参数,从而提高电阻焊合格率。针对电芯极性反,后续新电芯的设计可采取一定的防错措施,以减少不良发生。电阻焊制程的改善分析过程,可同样应用于后续制程在手动转自动化过程中遇到的相同问题,在转换期充分采用六西格玛的方法进行测量、分析,找到最显著影响因素,最终采取适当的改善措施,达到顺利转换。

[1] 王灵玲,毛剑敏,陈宇晓.基于六西格玛的电子企业产品切换过程管理与改进[J].工业工程,2011,14(5):121-124.

[2] Thomas Pyzdek.六西格玛(6σ)手册[M].孙静译.北京:清华大学出版社,2003:3-5.

[3] 马 聪,杨建东.电动汽车动力电池组的点焊工艺研究[J].机械工程师,2013,12:27-30.

[4] 施亮星,何 祯.DMAIC流程在自动焊接质量改进中的应用[J].数理统计与管理,2008,27(2):241-249.