抱罐车优化创新设计与应用

李利民,陈 俊,柯友金,张吉胜

(中冶宝钢技术服务有限公司,上海200941)

抱罐车是为冶炼工程出渣系统热态钢渣倒驳运输而开发的一种无轨运输机械产品。该产品集背罐、放罐、翻罐倒渣、载罐运输等功能于一体,采用铰接式车架结构,相比有轨运输而言,具有投资小、缩短工艺流程、便于控制、优化环境、使用维护方便等特点[1]。随着国内抱罐车技术不断成熟,采用抱罐车进行无轨运输热态渣已被国内各冶炼厂认可和接受,需求量日渐增大[2]。抱罐车在不同工况下暴露出的实际问题逐渐增多,且不同用户又有不同的需求,这给抱罐车创新设计提供了方向。

1 抱罐车常规使用中的突出问题

通过对中冶宝钢技术服务有限公司抱罐车近3年在各地运行出现异常情况的汇总,以及客户所反映的情况,目前抱罐车有以下突出问题亟需改进:1)工作小臂油缸杆在伸出时因受热态渣的辐射而缩短了其使用寿命;2)抱罐车出现故障时应急处理能力有待提高;3)规避抱罐车由于误动作而酿成不可逆的后果,须设计工作机构联锁控制;4)为了便于客户生产作业量的统计,须设计负载称重显示及超载报警控制。

2 优化方法

2.1 小臂油缸倒装防护技术

在翻罐作业时,由于抱罐车小臂机构的执行油缸渣罐离小臂油缸较近,液态熔渣易飞溅至小臂油缸活塞杆上,导致油缸寿命受到影响。

如图1所示,将小臂机构与大臂机构通过销轴铰接,当小臂油缸的无杆腔内进油,小臂机构在小臂油缸的作用下往外翻转,此时缸筒往外伸出,而活塞杆仍在大臂机构结构内部。翻罐作业时,液态熔渣不易飞溅至小臂油缸活塞杆上,很好地保护小臂油缸。由于油源从大臂机构处引入,小臂油缸也与常规油缸不同,进、出油口设置在活塞杆上。

图1 小臂油缸倒装示意图

2.2 增设应急处理功能

当车辆出现如发动机、变速箱不工作或者液压、电器系统故障时,车辆必须被其他的车辆牵引至安全区域进行检修,以免影响正常生产。为了解决抱罐车故障后的应急处理,设计了应急操纵控制技术,如:应急制动解除和转向、外部应急动力接口、应急渣罐回位与卸罐。

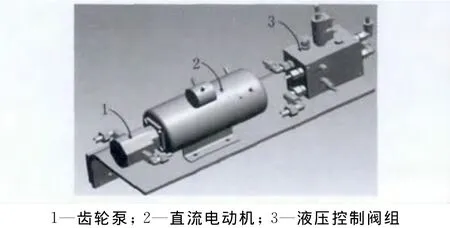

2.2.1 应急制动解除技术和转向 当发动机因故障而停止运转时,抱罐车需通过外力牵引至安全区域进行检修。牵引前需要解除驻车制动,牵引中需根据牵引方向进行转向。应急制动解除和转向控制系统的动力由一个应急液压动力单元(图2)提供,通过车载蓄电池组驱动24V直流电动机,直流电动机带动一个齿轮泵旋转;齿轮泵将液压动能输入到对应的液压系统中,可实现驻车制动解除和转向的动作。

图2 应急液压动力单元

2.2.2 应急外部动力接口 车辆液压系统装配可快速装卸的快插接头和专用液压管路。如果车辆出现故障而又必须卸下渣罐时,通过进油P口、回油T口快插接头(图3)可以方便快速地联接至另一辆正常工作的抱罐车或其他液压动力单元,然后关闭本车主回油管路上的两个截止阀(图4),就可通过外接液压动力源将渣罐安全放至地面,再将抱罐车通过外力牵引至安全区域进行检修。

图3 进、回油快插接头

图4 截止阀组件

2.2.3 应急渣罐回位与卸罐 应急时,通过操作手动油泵供油至应急渣罐回位与卸罐功能模块(图5)的先导控制口K,油口K与3#阀件(液控二位三通换向阀)的油口1相通,此时3#阀件的右端先导液控口与油口1相通,在压力的作用下克服3#阀件的左端弹簧力,推动其阀芯向左运动,从而实现了3#阀件油口1与油口2相通;压力油分流至1#阀件(液控二位二通锥阀)的先导控制口和2#阀件(平衡阀)的先导控制口;1#阀件在左侧先导油压的作用下,克服右端弹簧力,推动其阀芯向右运动,从而沟通大臂油缸无杆腔M1与有杆腔M2,工作大臂机构在渣罐的重力作用下,将渣罐安全地回位至车辆或者地面上。

图5 应急渣罐回位与卸罐模块原理图

在渣罐回位至车辆上的过程中,大臂油缸无杆腔内的油液一部分通过1#阀件流向大臂油缸有杆腔内,另一部分油液通过2#阀件流回液压油箱。

在渣罐回位至地面上的过程中,大臂油缸有杆腔内的油液通过1#阀件流向大臂油缸无杆腔内,另外通过4#阀件(补油阀)从液压油箱向大臂油缸无杆腔内补油,从而保证无杆腔内不形成真空。

在渣罐安全放置好之后,操作手动泵组件上的二位四通换向阀的手动换向手柄,将应急渣罐回位与卸罐功能模块的先导控制口K与油箱沟通,3#阀件的右端先导液控口压力为零,3#阀件在左端弹簧力的作用下,阀芯向右运动;实现3#阀件油口3与油口2相通;此时1#阀件的先导控制口和2#阀件的先导控制口的压力为零,油液直接流回油箱。1#阀件和2#阀件回到原位。车辆的原车载动作可以正常运行。

2.3 工作机构连锁控制

在抱罐车使用过程中难免存在误动作,误动作一般会导致小臂机构变形损坏,严重的会在大臂机构收回到位时,由于速度过快而导致渣罐内的液态熔渣泼出,烧损车辆等。

为了避免误动作使抱罐车在使用过程中产生人、物损,设计了工作机构联锁控制系统:大臂与锁销互锁、大臂与小臂互锁、大臂尾部缓冲和头部到位止动,以及锁销及支腿伸出到位与缩回到位指示控制技术。

作为接近开关的触发器,大臂油缸的护罩与活塞杆通过螺栓联接固定,并随着大臂油缸的活塞杆一起运动;大臂油缸的缸筒上的五个电感式接近开关,分别对应大臂油缸运行中的5个状态,通过接近开关检测大臂油缸状态。锁销与支腿也分别设置接近开关,大臂翻转角度传感器等。以上各信号输入到PLC控制器,经过PLC控制器运算处理,输出相应控制信号给执行机构,从而实现工作机构连锁控制。

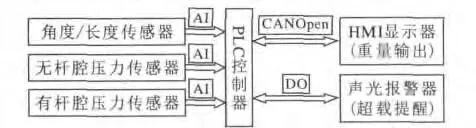

图6 负载称重显示及预警方框图

2.4 负载称重显示及超载报警技术

为了便于客户生产作业量的统计,优化设计负载称重显示及超载报警控制技术。负载称重分为低位称重和高位称重两种状态检测,通过同时检测大臂油缸两端工作压力,传给PLC,PLC算出托起渣罐的重量,并显示在显示器上。低位与高位通过角度传感器检测工作大臂的运行角度,从而判定位置。

3 结束语

我国的抱罐车技术虽然起步较晚,但发展迅速,有往模块化、系列化、智能化、节能降耗等方向发展的趋势。近几年,中冶宝钢技术服务有限公司在其制作的抱罐车上陆续使用了上述技术,使抱罐车的功能日益完善,抱罐车的可靠性和安全性不断提升,产品更加安全可靠。以上技术大大改进了抱罐车在不同工况下的可靠性,很好满足了用户的不同需求。

[1] 任中立.铰接式抱罐车研制[J].湖北工业大学学报,2008,23(02):30-31,43.

[2] 任中立,耿会良.BGC-100抱罐车研制[J].湖北工业大学学报,2010,25(04)32-34: