树脂塞孔空洞产生原因及改善对策

杨烈文 刘 攀

(广州兴森快捷电路科技有限公司,广东 广州 510063)

(深圳市兴森快捷电路科技股份有限公司, 广东 深圳 518057)

1 前言

印制线路板的密度不断提高,原本不断缩小的孔径、间距、线宽的平面密度而趋于瓶颈,增加立体密度越来越受青睐。在此基础上,塞孔上镀铜(POFV:Plating over filled via)与叠孔的设计应运而生(图1)。此设计的出现,使得树脂塞孔工艺成为必须的流程。

图1 树脂实际应用效果

目前树脂塞孔流程上一般是内层芯板孔金属化后,利用专用的树脂油墨将孔内填充,固化后使用专用陶瓷、高切削不织布刷辊或砂带进行研磨整平,将多余树脂去除,然后进行后续的图形制作。树脂塞孔的主要缺陷有:凹陷、空洞、裂纹。其中凹陷可通过控制塞孔饱满度解决,裂纹一般与树脂自身成分及固化参数相关,在此不做讨论;而对于空洞,当其位于孔口时,研磨后空洞破裂产生凹陷(图2),严重影响塞孔的可靠性。故文章研究重点为塞孔空洞,对影响塞孔空洞的各种因素进行分析与试验验证,找出了影响塞孔空洞的主要因素,并总结了塞孔空洞的控制方法。

图2 塞孔凹陷平面与切片图

2 塞孔空洞影响因素分析

塞孔空洞实际上为孔内树脂包夹有气泡,固化时气泡未溢出而形成塞孔空洞。塞孔过程本身比较简单,根据其整个塞孔流程,与塞孔质量有关的因素有:

塞孔参数:塞孔速度、压力等影响下油量。

网版目数:影响下油量,T数越小网纱越粗,总体下油量越大,但小孔位置可能会被网纱堵孔无法下油,导致塞孔不良。

固化方式:固化温度与时间参数影响固化效果。

放板方式:分为水平与垂直,固化时树脂处于不同的流动状态,可能对固化效果产生影响。

塞孔方式:通常有三种方式(网版塞孔、铝片塞孔、真空塞孔),三种方式主要有二个方面的差异:塞孔介质(无网纱)、塞孔环境(是否真空)。

塞孔树脂处理方式:通常树脂会重复使用,但在塞孔过程中,树脂内部会残留气泡。重复使用的树脂脱泡与不脱泡,理论上塞孔效果是有差异的。

故根据以上几个方面进行分析验证,找出影响塞孔气泡的因素。

3 试验设计

(1)试验设计内容。结合上面分析,将影响因素纳入测试范围,内容如表1。

表1 塞孔试验设计

(2)试验材料。板材:FR-4,压板板厚:2.4 mm,通孔孔径:0.2 mm,盲孔孔径:0.1 mm。数量24片。

(3)图形设计。每片板9个单元,每个单元2种孔类型(0.1 mm激光盲孔,0.2 mm通孔),每种孔400个孔,成矩阵排列。如图3。

(4)试验主要流程:开料→棕化→层压→激光钻孔→钻孔→沉铜1→电镀1(最小18um,平均20 μm)→树脂塞孔→固化→陶瓷磨板→沉铜2→电镀2。

(5)确认方式:打切片,用显微镜观测。

4 试验结果

(1)不同网纱目数、塞孔参数测试结果,见表2。

表2 不同网目和塞孔参数测试结果

小结:网版目数、塞孔参数对塞孔空洞影响较小,塞孔后均有大量空洞,空洞位置不固定,孔内孔口均有空洞。

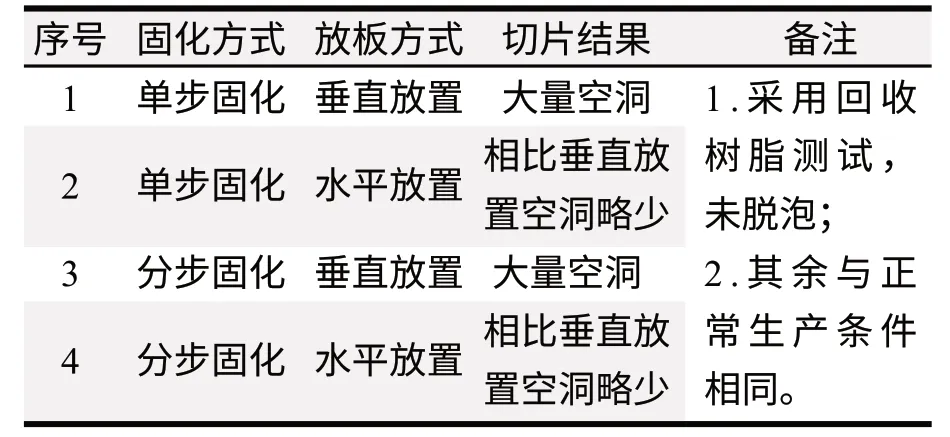

(2)不同固化与放板方式测试结果,见表3。

表3 不同固化与放板方式测试结果

小结:固化方式对塞孔空洞基本无影响,放板方式对空洞有一定影响(水平放置空洞量略少),但效果不明显。

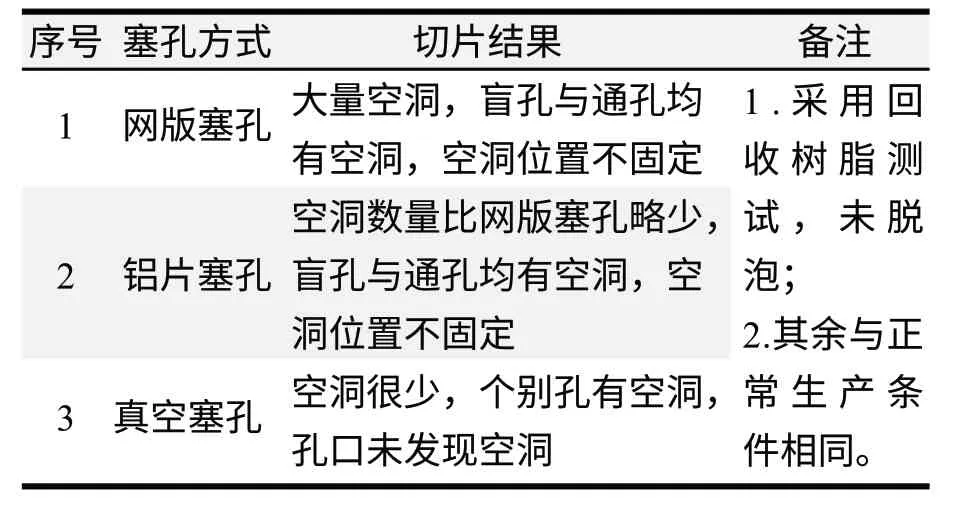

(3)不同塞孔方式测试结果,见表4。

表4 不同塞孔方式测试结果

小结:采用回收树脂,三种塞孔方式均会产生空洞;不同塞孔方式,塞孔空洞有很大差异,空洞严重程度从小到大:真空塞孔<铝片塞孔<网版塞孔。

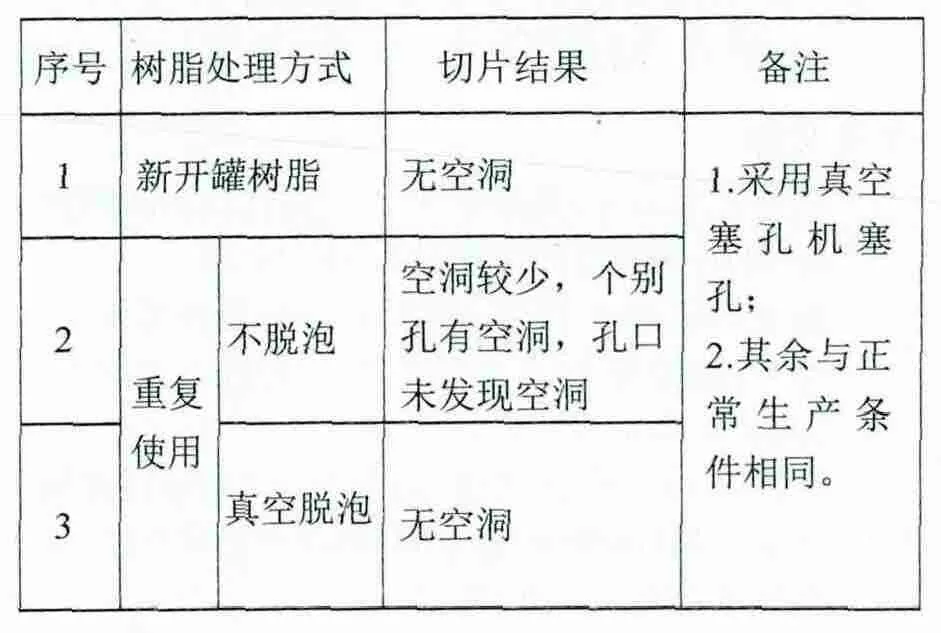

(4)不同塞孔树脂处理方式测试结果,见表5。

表5 不同塞孔树脂处理方式测试结果

小结:采用真空塞孔机,对于新开罐树脂与真空脱泡后的回收树脂,均无空洞。对于未经脱泡的回收树脂,孔内有少量空洞,孔口位置未发现空洞。由于测试数据量有限,不能说明未脱泡树脂不会产生孔口空洞。

(5)测试小结:

①塞孔参数、网版目数、固化及放板方式等,对塞孔空洞的影响很小;

②采用真空震荡脱泡,可以去除树脂内部包夹的空气,对塞孔气泡有很大的改善效果;

③不同的塞孔方式,对塞孔空洞有很大影响,真空塞孔的效果最好,其余塞孔方式均有不同程度的空洞;

④采用真空塞孔+新树脂或脱泡后的树脂,无塞孔空洞。

5 空洞产生机理分析

试验结果为不同的塞孔方式及塞孔树脂处理方式,塞孔空洞严重程度相差很大。空洞产生机理是什么?为何会有差异?

目前行业塞孔主流方式为网版/铝片塞孔,以下就此塞孔方式产生空洞(气泡)的机理进行了分析。

(1)在塞孔过程中,树脂处于空气中并随刮胶的动作而反复运动,空气逐渐与树脂混合,并被树脂包夹形成气泡,一旦随着刮胶塞孔动作进入孔内/孔口,产生塞孔气泡。

(2)树脂的粘度较大、流动性较小,印刷前,树脂为一个整体。在刮胶压力作用下,树脂通过纱网丝径时被分散,进入孔时又被合并,在此过程中,树脂会包夹气体,固化后形成空洞(图4)。

图4 树脂会合夹气体

网版/铝片塞孔气泡产生机理为:在塞孔过程中,树脂与空气不停地接触,空气被包夹在树脂内,导致塞孔后停留在孔内。对于网版塞孔,由于树脂通过丝网时被分散,进入孔时又被合并,其塞孔气泡的数量相对铝片塞孔要多一些。

而对于真空塞孔机,塞孔过程为真空状态,树脂不会与空气接触,树脂中不会包夹气泡,因而不会产生塞孔气泡。当然,所谓的真空并不是绝对的,实际上还是有微量空气,且在树脂回收过程中,存在人工搅拌的动作,树脂中也会带入微量气泡。因此,树脂未经脱泡重复使用,真空塞孔也会存在少量塞孔气泡。

6 结论与建议

(1)塞孔参数、网版目数、固化方式及固化放板方式等,对塞孔气泡改善无明显效果;

(2)采用真空震荡脱泡,可以去除树脂内部包夹的空气,对塞孔气泡有很大的改善效果;

(3)根据空洞产生机理及试验结果,对于普通塞孔方式,难以从根本上解决塞孔空洞问题;采用真空塞孔,能极大地减少树脂内的气泡,对塞孔气泡有很大改善作用。

综上,采用真空塞孔,并对回收树脂进行真空脱泡,能从根本上改善塞孔气泡,对于保证FOFV与叠孔设计的可靠性,有很大帮助。当然,真空塞孔也有不足之处,其生产效率与树脂利用率较低,导致生产成本较高。对于普通盲埋孔板,由于塞孔位置不存在焊接或叠孔,塞孔气泡的存在,对品质影响不大,采用普通塞孔方式即可满足品质要求。因此,可根据产品结构,选择合适的塞孔设备/方式。