PCB制前设计判别优化浅谈

陈举特

(汕头超声印制板(二厂)有限公司,广东 汕头 515065)

1 前言

PCB制造是个复杂的系统性工程,包含CAD设计、制前DFM、生产控制、性能测试等方面,环环相关,缺一不可。而随着HDI技术不断地发展,如何提高PCB可制造性以利于降低生产成本显得尤为重要。而在PCB制前设计中,判别优化是重中之重。

判别优化,即从工作指示里提取相关的信息,转换为与客户资料较量的数据(或因素),使得判别都作用于数据基础,保证准确性的同时再向上层优化处理,提升效率。

2 判别优化方法

2.1 善用因素分析法

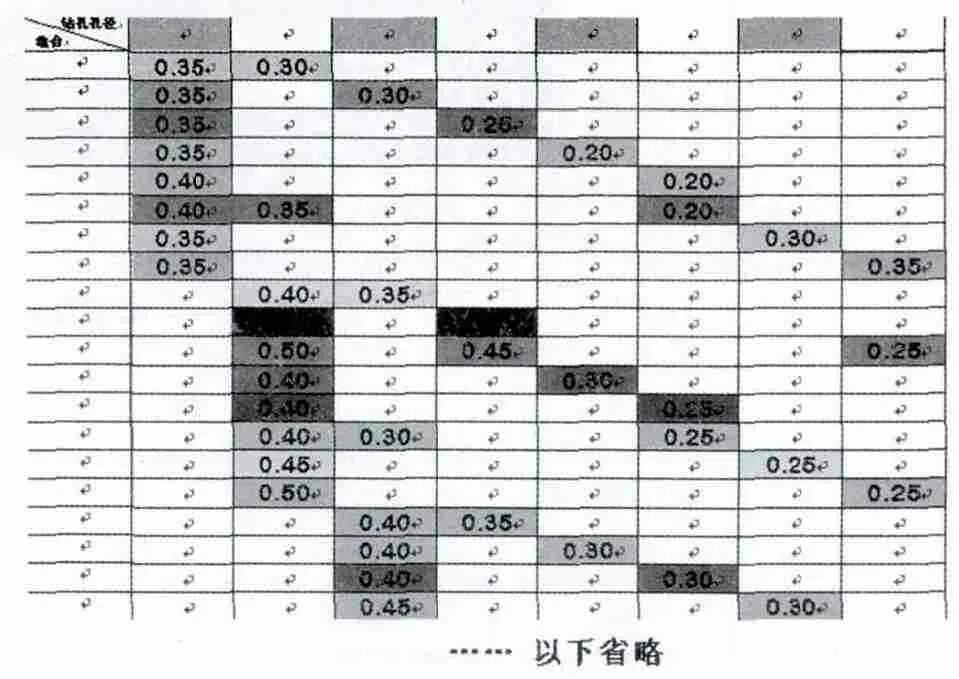

公司内部工作指示(编号WI-Y2-ME-P054),规定了钻孔对应芯板的孔径补偿系数,总共近百组数据。制作钻带程序的人员,每次都要查阅《塞孔芯板孔径对应表》(表1);如果孔径设计不符合要求,可能导致生产板件的返工或报废。从必要性及重复性来考虑,利用因素分析法来提升判别优化,保证准确性的同时提升工作效率。

表1

因素分析法的数学运算主要是建立在矩阵运算的基础之上。它的基本运算过程如下:首先是收集一定的测量资料,将资料数据标准化,并排列成数据矩阵。其次,通过相关运算求出每个因素和其它因素的相关矩阵。每一份工作指示,我们将分析指标分解为可以计量的因素,并根据各个因素之间的依存关系,顺次用各因素的比较值(通常即实际值)替代基准值(通常为标准值或计划值),据以测定各因素对分析指标的影响。以塞油工作指示为例,将可计量因素排列为组合(表1),运用因素分析法进行判别优化。如设塞油均衡性为分析指标M是由相互联系的A、B、C等多类孔相互作用得到,生产(实际)指标和均衡性(计划)指标为:

生产(实际)指标M1=A1×B1×C1

均衡性(计划)指标 M0=A0×B0×C0

在测定各因素变动指标对指标M影响程度时可按顺序进行:

分析如下:

(2)-(1)→A变动对M的影响。

(3)-(2)→B变动对M的影响。

(4)-(3)→C变动对M的影响。

把各因素变动综合起来,总影响:△M=M1-M0=(4)-(3)+(3)-(2)+(2)-(1)。因素分析法的最大功用,是运用数学方法对可观测的事物在发展中所表现出的外部特征和联系进行由表及里、由此及彼、去粗取精的处理,从而得出客观事物普遍本质的概括。其次,使用因素分析法可以使复杂的研究课题大为简化,并保持其基本的信息量。要特别注意四点:注意因素分解的关联性;因素替代的顺序性;顺序替代的连环性,即计算每一个因素变动时,都是在前一次计算的基础上进行,并采用连环比较的方法确定因素变化影响结果;计算结果的假定性,连环替代法计算的各因素变动的影响数,会因替代计算的顺序不同而有差别,即其计算结果只是在某种假定前提下的结果。

运用因素分析法的一般程序:确定需要分析的指标;确定影响该指标的各因素及与该指标的关系;计算确定各个因素影响的程度数额。解析工作指示,根据逻辑关系设定相关的因素,例如:塞孔宽度(因素a),非常规能力(因素b),界限因子x以及规定的条件。

2.2 充分地利用函数

函数(function)表示每个输入值对应唯一输出值的一种对应关系。这种关系使一个集合里的每一个元素对应到另一个(可能相同的)集合里的唯一元素。函数f中对应输入值的输出值x的标准符号为f(x)。包含某个函数所有的输入值的集合被称作这个函数的定义域,包含所有的输出值的集合被称作值域。若先定义映射的概念,可以简单定义函数为在非空数集之间的映射。制前设计涉及所有的生产流程,下文仅以钻孔方面为例,说明优化的思路及逻辑关系。充分地利用相关的函数进行判别优化,运算数据在后台进行,前台操作简化至“输入钻孔规格,即出现判别结果”。

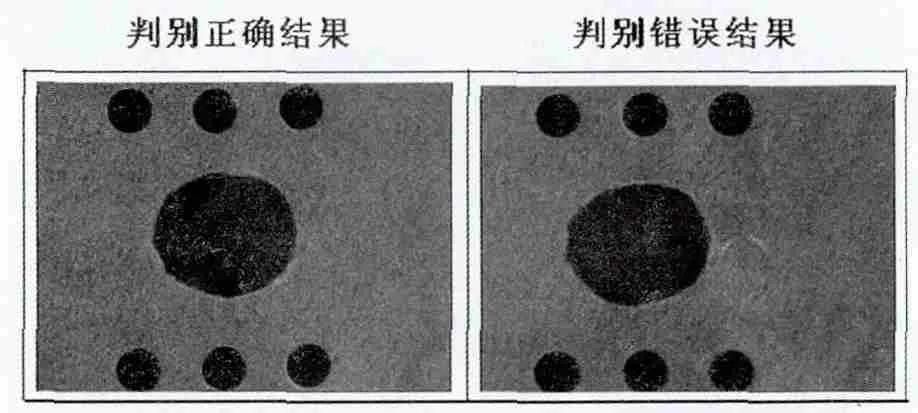

一直以来,我们持续性地关注(超)短槽孔规格Cpk能力的提升。工艺部多次的试验证明,将条件分化、细化才能真正符合实际生产的需要;如果没有严格按照规范化设计(图2),将会出现严重的变形及偏孔(图3),槽孔因变形导致了基恩士测量不准槽宽超差,造成质量问题。

图1

图2

3 结语

制前设计是PCB加工的重要环节之一。善用因素分析法并充分地利用好函数关系,提升其判别优化能保证资料的准确性,并提升工作效率。文章意在抛砖引玉,期盼共鸣。

[1] 白思俊等编著. 系统工程.电子工业出版社,2006,7.

[2] 郁滨. 系统工程理论. 中国科学技术大学出版社,2009,02.