导管架平台轻型化优化设计

陈尚周,吴永良,张文学,冯 勤

(中国石油化工股份有限公司上海海洋油气分公司工程技术研究院,上海 200120)

导管架平台轻型化优化设计

陈尚周,吴永良,张文学,冯 勤

(中国石油化工股份有限公司上海海洋油气分公司工程技术研究院,上海 200120)

介绍了采用目前世界上先进的轻型化设计理念对东海某一个导管架平台的轻型化优化设计过程。海洋工程结构的重量、强度、刚度和韧性是海洋工程设计中需要考虑的重点要素。如果能在减轻结构重量的同时又能保持和提高结构的强度和刚度,就有可能大幅度提高海洋工程的经济效益。此文设计的平台的优点是安全可靠性高、运输安装可行、建造容易、轻型化、结构构造简单和投资成本低,并分析了与国内原有类似导管架平台设计相比的优势,旨在为今后类似平台结构设计提供借鉴和参考。

导管架平台;轻型;优化;设计

海洋导管架平台是一种大型的空间钢架结构,其建造需要耗费大量的钢材。因此,在满足结构强度和刚度要求的前提下,优化平台的结构形式及结构尺寸,使结构的质量最轻,可以节省制造费用,降低成本[1]。一般在浅水中、小型油气田的开发费用中,导管架平台的设计建造及安装费用约占整个项目投资的30%以上,因此,降低导管架平台的费用对开发中小型油气田非常重要,导管架平台的轻型简约化优化设计是开发中小型油气田的必由之路。世界上一些大的石油公司,无论是在美洲的墨西哥湾、欧洲的北海、西亚的波斯湾、澳洲海域,还是在东南亚国家海域,为开发海上油气田,都在研制轻型简约化导管架平台,它代表了全世界导管架平台的发展方向。在我国,也已开始研制轻型简约化导管架平台。

1 设计基础

1.1设计环境及结构要求

该导管架平台所处水深约为80 m(相对于海图深度基准面),设计水位、海风、波浪、海流设计条件及其它环境要素、地震设计参数、工程地质条件等均以东海某海域作为设计条件。导管架平台设计年限20年。

该导管架平台是一座4桩腿平台,导管架工作点间距为18 m×18 m,在平台中部设有12个井槽,井槽呈4×3排列,井槽间距2 m×2 m,操作质量5 500 t,净质量4 500 t,重心偏心:偏移1.5 m×1.5 m。平台先期采用自升式钻井平台打井,后期采用自升式钻井平台打调整井及进行修井作业。

1.2设计规范与标准

●AISC Steel Construction Manual, 13th Edition, 2005.

●API RP2A Recommended Practice for Planning, Designing and Constructing Fixed Offshore Platforms-WSD, 21st Edition, Dec. 2000 with errata and changes to Oct. 2010.

●API-5L Specification for Line Pipe.

●AWS D1.1 Structural Steel Welding Code.

●《海洋石油作业安全管理规定》(1986年12月24日)中华人民共和国石油工业部颁发。

●《海上油(气)生产设施安全调查和技术监督》(1989年1号令)中华人民共和国能源部颁发。

●《海洋石油作业性及放射爆炸性物质安全管理规则》(1990年8月8日)能源部海洋石油作业安全办公室颁布。

●《海上移动式钻井平台和油(气)生产设施一般安全管理规划》(1989年11月17日)能源部石油作业安全办公室颁发。

●《海上固定平台安全规则》中华人民共和国国家经济贸易委员会颁发(2000年9月29日)。

2 导管架平台轻型化设计

2.1导管架平台轻型化设计总原则

导管架平台在复杂的海洋环境中工作,除了受到正常的工作荷载外,还要受到海风、波浪、海流和海冰等环境荷载的作用,在工作荷载、海风、波浪、海流荷载的联合作用下,平台构件产生交变载荷,导致其产生疲劳破坏。而海风、波浪、海流的荷载都与导管架平台结构的截面积有关。因此,目前世界上先进的导管架平台的设计方法和理念是除了考虑上部组块的负荷和工作点尺寸以及稳性外,主要考虑:(1)尽量采用大跨度结构来简化导管架平台结构;(2)合理使用高强度钢,减小选用钢材的外形尺寸;(3)使用单斜设计,有利于自升式钻井平台的钻、修井作业及保护桩基;(4)减小飞溅区选用钢管的直径,增加壁厚,以最大限度地减小波浪力。导管架平台总的设计目标是使其轻型简约化。

导管架是由钢管焊接而成的空间钢架结构。导管架设计采用单斜结构,有利于自升式钻井平台打井及进行修井作业和保护桩基,同时也可以节约钢材,减少投资;在满足强度、稳性和疲劳要求的前提下尽量使结构设计轻型简约化和受力最优化,尽量采用大跨度结构,合理使用高强度钢,合理减小选用钢管的直径,以减轻钢结构质量,使制造简单,降低工程投资;飞溅区波浪力最大,更应减小选用钢管的直径,增加壁厚,以最大限度地减小波浪力。

上部模块在满足工艺布置要求和刚度、强度和稳性要求的前提下,采用先进、成熟和实用技术,简化平台功能和设施,尽量合理地减小甲板面积,尽量使结构设计轻型简约化和受力最优化,尽量采用大跨度结构,合理使用高强度钢,减小选用钢材的外形尺寸和钢板厚度,以减轻钢结构质量,使制造工艺简单,降低工程投资。

2.2设计思路与目标

运用SACS软件对导管架平台之导管架、上部模块、裙桩分别进行优化设计,设计思路与目标陈述如下:

●专业化的设计步骤,严谨的设计质量控制手段;

●设计质量控制目标:±15%;

●安全可靠性高、运输安装可行、建造容易、轻型化、结构构造简捷、生产操作方便和投资低;

●假设最大环境荷载发生在八个方向;

●完整的结构分析方法。

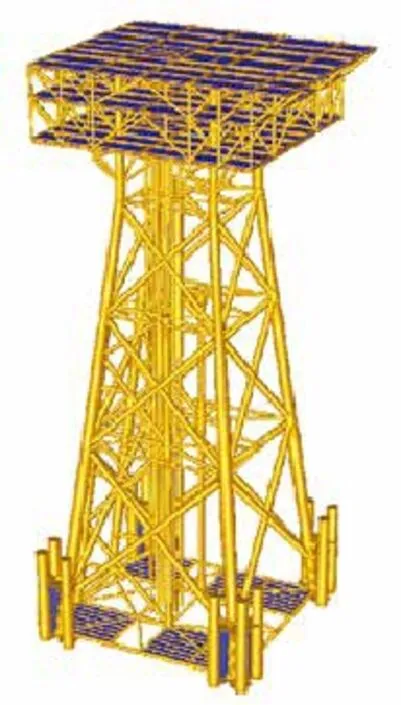

2.3导管架单斜结构方案

导管架设计采用单斜结构方案,有利于自升式钻井平台打井及进行修井作业和保护桩基,以及将来更有利于调整井作业。采用单斜结构的导管架和钻井平台如图1所示。

图1 单斜结构导管架配合自升式钻井平台打井或修井

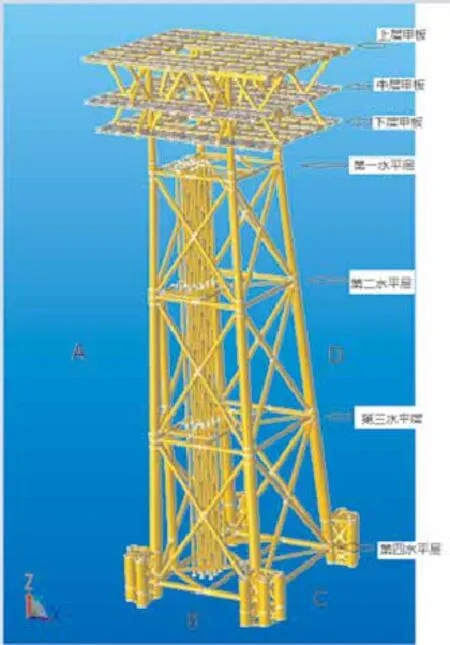

2.4导管架平台模型轻型化设计

东海某导管架平台水深80 m,导管架设计成4腿4层、简化的双滑道、12裙桩、单斜、大跨度的简化结构,工作点间距为18 m×18 m,在平台中部设有12个井槽,井槽呈4×3排列,井槽间距2 m×2 m,操作质量5 500 t,净质量4 500 t,重心偏心:偏移1.5 m×1.5 m。根据导管架平台轻型化设计总原则,设计出的导管架平台总体模型见图2。

图2 导管架平台结构总体模型

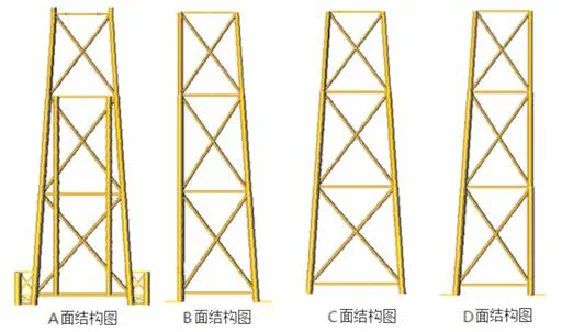

2.5模型总体结构

平台主结构共有三层甲板,分别是上层甲板、中层甲板和下层甲板;导管架主结构分为四层水平层,依次为第一水平层、第二水平层、第三水平层和第四水平层,A侧面直,其余三个侧面为双斜,斜度为10∶1,其中A面即为钻井平台靠近钻井的一侧,如图3所示。

图3 导管架平台结构示意图

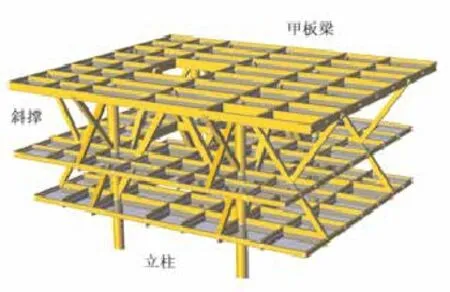

2.5.1 导管架平台上部模块

上部模块是安装设备设施和后期修井等作业设备安全正常运行操作的主要支撑基础,其设计的主要考虑因素有:环境荷载、结构材料、构件形式、上部组块结构形式、建造运输安装施工条件、完成油气处理功能和后期修井作业设备设施的质量/体积以及布置。模块采用滑移装船,吊装下水就位。其结构见图4。

导管架平台上部模块结构采用由立柱、甲板梁和大跨度斜撑构成的空间钢架,节点为刚性连接[2]。相比国内原有类似导管架平台,下层甲板未使用受压斜撑支撑,而采用下层甲板受拉支撑,其目的是降低所受波浪作用力,同时可降低工作点高度,有利于简化组块建造工装设施。四根主腿立柱选用圆形截面管材,甲板层间绝大多数采用受拉的大截面(如600 mm×30 mm和800 mm ×30 mm)标准箱形梁,其目的是在保证整个结构强度的条件下减轻质量和提高刚性,可以有效减少斜支撑的数目,为设备的安装提供更多的空间,同时,在吊装作业时可以有效改善受力状况,减少吊装次数,降低作业风险和成本。

图4 导管架平台上部模块结构

上部模块有3层甲板,标高分别为:EL(+)34.8 m、EL(+)26.3 m、EL(+)20.3 m。各层尺寸分别是40 m×34 m、37 m×34 m、38 m×29 m。在平台上层甲板和中层甲板之间标高为EL(+)30.3 m处设有二层房间。在平台顶甲板EL(+)46.8 m处设有直升机甲板。

2.5.2 导管架结构

该导管架平台模型设计水深约为80 m,平台上设置有12个井槽,采用四腿、四层水平层、简化的双滑道、十二裙桩、大跨度简化结构、单斜的导管架结构形式。

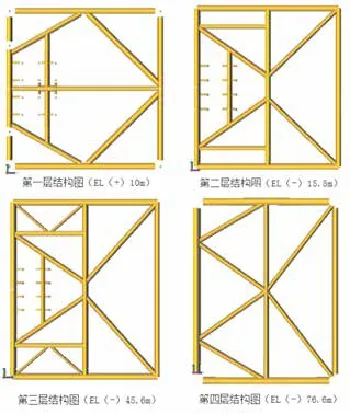

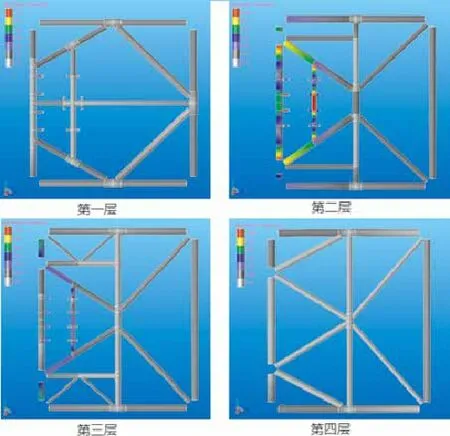

导管架平台模型采用4腿12裙桩导管架结构形式,工作点标高为:EL(+)9.5 m,工作点尺寸为18 m×18 m。导管架采用“X”轴、“Y”轴双斜,斜度为10∶1。导管架设有4个水平层,分别为:EL(+)10 m、EL(-)15.5 m、EL(-)45.6 m、EL(-)76.6 m。导管架模型各个水平层的结构见图5。

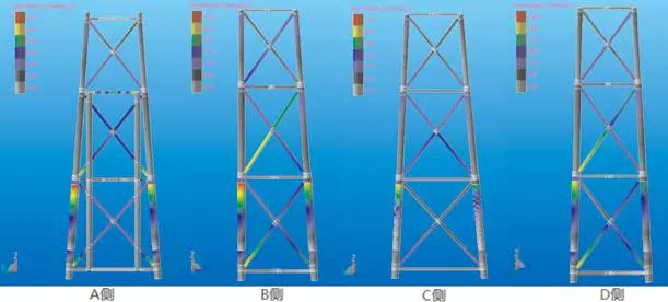

下水桁架位于导管架A侧,下水滑道顶部至EL(-)15.5 m,底部至EL(-)76.6 m。图6所示为导管架模型A、B、C、D四个侧面结构。

导管架设有立管3根(预留1根)、电缆护管2根(预留1根)、泵护管4根,设靠船件2个,设有防沉板、登船小平台、灌浆管线等。

图5 导管架模型各水平层结构示意图

导管架平台模型采用12裙桩结构形式,桩直径2 438 mm,预计入泥深度95 m。

2.5.3 结构钢材质量估算

导管架(含附属,不含施工附属构件):5 100 t;导管架主结构(不含附属,不含施工附属构件):2 800 t;桩(Ø2 438 mm):5 580 t;

隔水套管共计12根;

结构工程量:

导管架:滑移质量约5 500 t。

3 平台模型结构分析

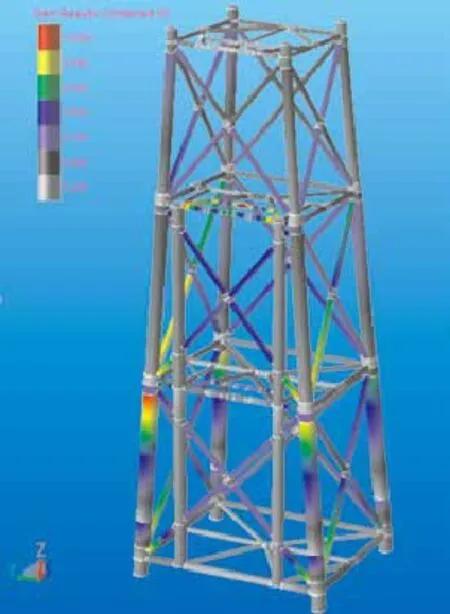

结构优化分析过程是一系列分析、评估、修正的循环过程,即先对初始设计进行分析,再对分析结果进行评估,然后修正设计,直到所有的设计都满足要求为止[3]。运用SACS软件对导管架平台进行初始设计完成后,先用SACS软件对其进行极限和操作工况下在位分析,即杆件规范检查、节点规范检查、位移检查,再根据分析检查结果对个别杆件和结点作进一步调整,调整后再做在位分析,循环往复,直到完全符合设计要求并达到理想状态为止[4]。

建立模型时,平台上部组块及导管架等主要构件均采用高强度钢,屈服应力取355 MPa,弹性模量为2.1×105MPa,泊松比为0.3,质量密度为7 850 kg/m3。

图6 导管架模型各侧面结构示意图

3.1在位极限荷载分析

做在位极限荷载分析时,采用百年一遇的波浪,十年一遇的流进行加载,考虑海洋生物因素,等效桩法考虑结构—桩—土之间的相互作用,直接将平台在泥面以下6倍桩的直径长度处固定。

分析得出的结构图见图7 ~ 图9。

图7 导管架极限和操作工况下的在位分析

根据得到的计算结果,在主结构中,UC较大的值出现在第三水平层A侧与B侧的主腿附近;在水平层结构中第二水平层的某些杆件,应该对这些部位进行加固处理。

3.2模型模态分析

根据建立的空间杆单元导管架平台结构SACS模型,由于自振频率分析要求线性化,边界条件采取在泥线下6倍桩的直径长度处固定[5]。

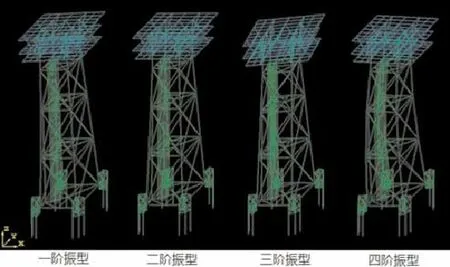

结构振动的主频主要是前几阶固有频率,其中第一阶频率最为重要[6],所以图10仅列出了该导管架平台前四阶自振振型。其中一阶振型主要为X方向摆动,二阶振型主要为Y方向摆动,三阶振型主要为绕Z轴的转动,四阶以上的振型为局部振动,一般不加以考虑。

该导管架平台模型的一阶自振频率是0.561 Hz,二阶自振频率是0.663 Hz,三阶自振频率是0.991 Hz,四阶自振频率是0.418 Hz。

计算结果表明,该导管架平台模型的自振周期均低于2.5 s,动力响应不明显,可以不考虑平台的动力问题。

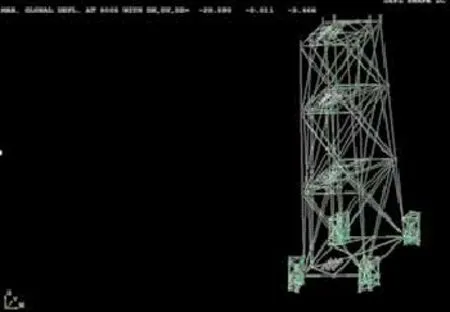

3.3最大位移分析

导管架平台模型受到极限载荷作用时,平台产生的最大位移是X方向的摆动,图11为该导管架平台模型最大位移检查图,其最大位移值为-20.59 cm,在可以接受的范围内。

3.4频谱疲劳分析

图8 第1 ~ 4水平层极限和操作工况杆件规范检查

图9 A、B、C、D四个立面极限和操作工况杆件规范检查

频谱疲劳分析法是预测结构疲劳寿命的通用方法。波浪波高和波浪力之间存在非线性关系,桩基的土壤和结构之间也存在着非线性关系,需要对非线性关系进行线性化[7],在计算疲劳寿命时,将梯度取为1/20,等效桩法考虑结构—桩—土之间的相互作用,直接将平台在泥面以下6倍桩的直径长度处固定。

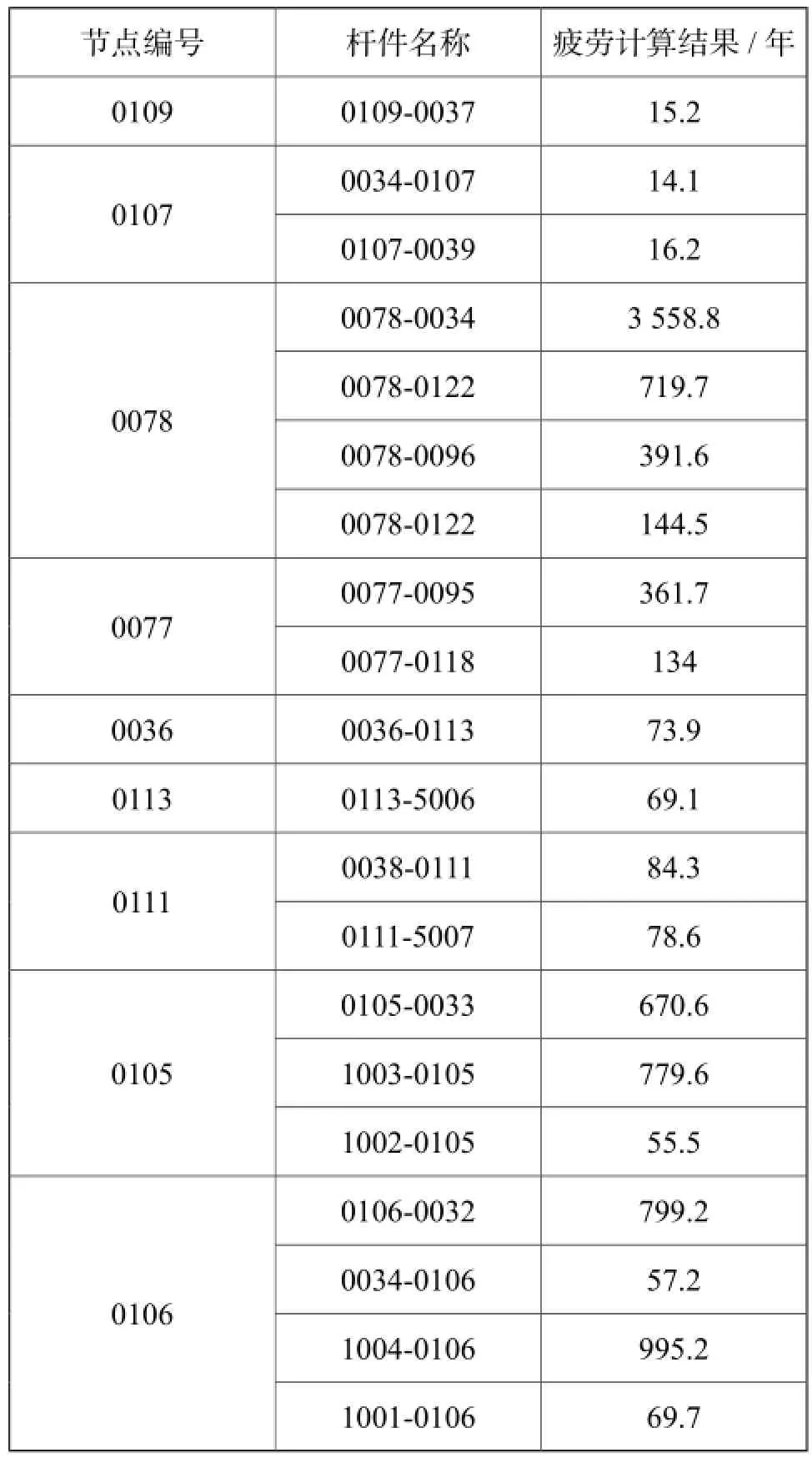

表1给出了选取该导管架平台寿命最差的几个疲劳节点的计算结果。

图10 导管架平台模型前四阶固有振型

图11 导管架平台模型最大位移检查

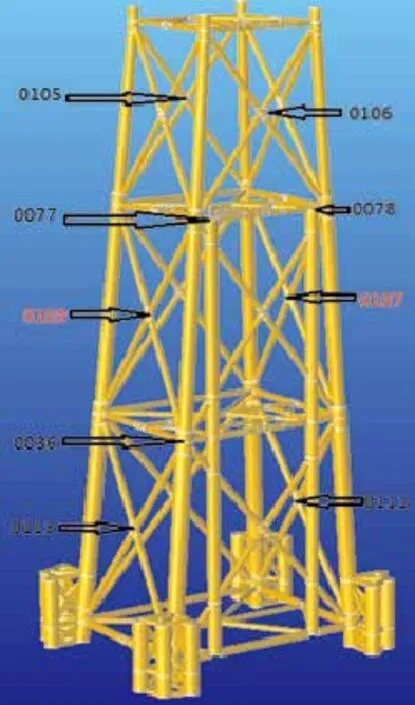

根据结果,除节点编号0107(所在杆件为0034-0107、0107-0039)和0109(所在杆件为0109-0037)这两个节点需要进一步处理外,其余节点均满足要求。其表1中的节点的位置如图12所示。

同时,可以进一步运用SACS和其它软件进行海运、吊装、船舶碰撞、极限垮塌载荷和坐底稳定性分析,根据各种分析结果对其作进一步调整,调整后再分别做各种分析,循环往复,直到完全符合设计要求并达到理想化状态为止。

4 导管架平台设计与国内原有类似平台设计对比分析

该导管架平台设计如图3所示,国内原有类似导管架平台设计如图13所示。通过对比不难发现:

表1 部分节点疲劳计算结果

图12 各节点位置示意图

导管架:(1)设计采用单斜结构,相比于双斜结构,更有利于自升式钻井平台打井及进行修井作业和保护桩基,同时也可以节约钢材,减少投资;(2)在满足强度、稳性和疲劳要求的前提下通过采用大跨度结构,合理使用高强度钢,合理减小选用钢管的直径和增加壁厚,使结构设计轻型简约化和受力最优化,以减轻钢结构质量,使制造简单,降低工程投资;由于飞溅区波浪力最大,该设计合理减小选用钢管的直径,增加壁厚,以最大限度地减小波浪力。

上部模块:(1)在满足工艺布置要求和刚度、强度和稳性要求的前提下,采用先进、成熟和实用技术,简化平台功能和设施,合理地减小甲板面积,使结构设计轻型简约化和受力最优化;(2)尽量采用大跨度结构,合理使用高强度钢,减小选用钢材的外形尺寸和钢板厚度,以减轻钢结构质量,使制造工艺简单,降低工程投资。导管架平台上部模块结构采用由立柱、甲板梁和大跨度斜撑构成的空间钢架,节点为刚性连接[2];(3)采用下层甲板受拉支撑,降低所受波浪作用力,降低工作点高度,有利于简化组块建造工装设施;(4)四根主腿立柱选用圆形截面管材,甲板层间绝大多数采用受拉的大截面(如600 mm×30 mm和800 mm×30 mm)标准箱形梁,在保证整个结构强度的条件下减轻重量和提高刚性;(5)减少斜支撑的数目,给设备的安装提供更多的空间;(6)有效改善吊装作业的受力状况,减少吊装次数,降低作业风险和成本。

图13 国内原有类似导管架平台设计结构示意图

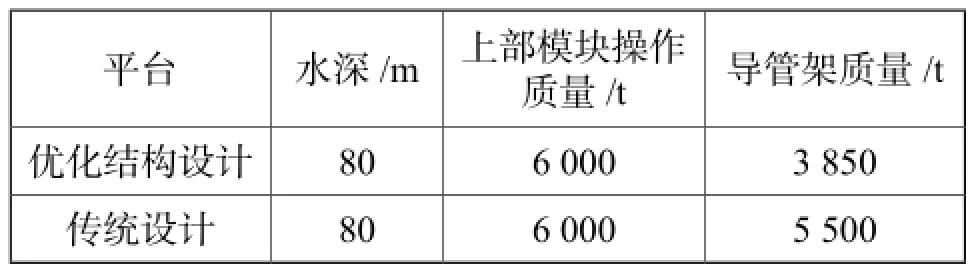

表2为该设计与国内原有类似导管架平台设计的导管架质量对比。可以看出,在水深和上部模块操作质量相同的条件下,导管架的质量大约降低30%。

表2 导管架质量对比

5 结论

该导管架平台模型是以东海某水深80 m海域的某井口平台的环境、地质、气象条件作为设计基础,它具有以下特点:

(1)应用目前世界上先进的海洋工程设计方法和理念。

(2)采用单斜导管架结构方案,有利于自升式钻井平台进行作业和保护桩基。

(3)在满足平台安全的基础上,采用大跨度结构可以有效降低波浪力的影响,尽量简化平台结构,减小平台的载荷。

(4)优化导管架设计,使建造简单,轻型化,大幅降低投资成本。

(5)严格遵循国际导管架平台设计规范。

它与国内原有类似导管架平台设计相比具有较大的优势,可为今后类似平台的结构设计提供借鉴和参考。

[1] 王世圣, 刘立名, 高德利, 等. 海洋导管架平台结构动力优化研究[J]. 中国海上油气, 2004, 16(4): 276-279.

[2] 王世敬, 王春莲, 韩清学. 导管架平台结构动力优化设计[J].石油矿场机械, 2008, 37(12): 38-41.

[3] 许滨, 申仲翰. 海洋导管架平台的极限强度分析[J]. 海洋工程, 1994, 12(3): 8-15.

[4] 顾元宪, 马红艳, 姜成, 等. 海洋平台结构动力响应优化设计与灵敏度分析[J]. 海洋工程, 2002, 19(1): 7-13

[5] 宋玉普, 封盛, 康海贵. 考虑结构—桩—土相互作用的导管架平台优化设计[J]. 海洋工程, 2000, 18(2): 18-23.

[6] 金伟良, 郑忠双, 邹道勤, 等. 海洋导管架平台随机响应混合分析方法[J]. 海洋工程, 2001, 19(1): 14-19.

[7] Qin Feng, Richard Large. Rediction of Fatigue Life of Shallow Water Offshore Platforms Using Spectral Fatigue Analysis Method[C].29th International Conference on Ocean, Offshore and Arctic Engineering: Volune 2. Shanghai, China, June 6-11, 2010. OMAE2010-20796, pp.585-594.

Optimization in Design of Offshore Jacket Platform

CHEN Shangzhou, WU Yongliang, ZHANG Wenxue, FENG Qin

(Offshore Petroleum Engineering Institute of SINOPEC Shanghai Offshore Oil & Gas Company,Shanghai200120,China)

In this paper, an introduction has been made on the optimization process in design of light jacket platforms used in the East China Sea with international advanced light concept. Weight, strength, stiffness and ductility of offshore structures are the key elements which need to be taken into account in the offshore engineering design. It will significantly improve the economical efficiency if the offshore structural strength and stiffness are increased while the structural weights are distinctly decreased. The advantages of the platform designed by us are safety, reliability, convenient transportation and installation, easy for construction, lightness, simple configuration, and low cost. Comparison between the new light design and traditional design has been conducted in order to show the advantages of the light design concept. In addition, it will provide a reference for design of similar offshore platform structures in the future.

jacket platform; lighting; optimization; design

TE951

A

10.3969/j.issn.1008-2336.2014.04.087

1008-2336(2014)04-0087-09

2014-03-06;改回日期:2014-07-08

陈尚周,男,1984年生,助理工程师,硕士,主要从事海洋石油工程技术研究工作。E-mail:chensz.shhy@sinopec.com。