核反应堆燃料组件的无损检测和修复

许俊龙,马官兵,王贤彬,林 戈,孔玉莹

(中广核检测技术有限公司,苏州 215021)

燃料组件是核反应堆的能量源,是发生核裂变反应产生能量的核心部件。20世纪70年代以来,核能发电技术逐步成熟,核反应堆的建设实现了标准化和商业化,燃料组件的研发和生产也逐步实现了标准化和系列化,这就对燃料组件的质量有了更高的要求。进行燃料组件的无损检测可以为核燃料的堆内行为分析、性能提升、破损原因分析提供数据支撑,是燃料组件研发、测试的重要步骤,同时也是进行核燃料安全监测的主要方式。

1 燃料组件结构

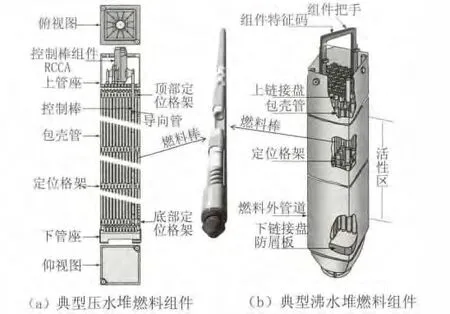

目前世界上在运核电站多属于轻水反应堆(包括压水堆和沸水堆),所生产的核燃料主要包括压水堆燃料组件和沸水堆燃料组件。如图1(a)所示,压水堆燃料组件通常由14 根×14 根到18 根×18根的燃料棒按照一定的间隔装配而成。燃料棒主要由锆合金包壳管和氧化铀芯块组成,内部装有压紧弹簧以限制燃料芯块的跳动,组装完成后充以高压氦气以减小入堆后冷却剂的压应力[1]。沸水堆采用与压水堆类似的燃料棒,如图1(b),其燃料组件外部包围有一层薄管道,可以改善反应堆的热工水力特性和减小局部密度变化对堆芯内中子的影响,其目前多采用9 根×9 根 和10 根×10 根的结构。

图1 压水堆和沸水堆燃料组件示意

世界核燃料的设计和生产主要集中于少数行业巨头,如BNFL,Westinghouse,GNF,Framatome ANP,TVEL等,这些行业巨头通过兼并和重组在全球范围建立了众多的核燃料加工厂,为全球大多数商业核反应堆提供核燃料。法国Framatome公司主要产品包括压水堆燃料组件AFA 3G、HTP及Mark-B/BW 和沸水堆燃料组件ATRIUM。其中AFA 3G 型产品主要面向欧洲市场,CPR1000堆型面向中国市场,Mark-BW 型可作为Westinghouse公司压水堆的替代燃料,Mark B 型主要用于美国B&W 型反应堆。Westinghouse公司主要产品包括压水堆燃料组件CENP、ASEA-Atom 及RFA 和沸水堆燃料组件SVEA。CENP 系列主要用于美国Combustion Engineering 公司所建的核反应堆,ASEA-Atom 系列由Westinghouse-Atom 公司在原ABB-Atom 公司产品的基础上改进而来,RFA 系列由Westinghouse-US 公司在V5HP+型产品的基础上研发而来。

2 燃料组件的典型缺陷分析

燃料组件在堆内强辐照条件下运行,它的性能和结构,包括燃料棒、定位格架、板弹簧等,易发生改变。燃料芯块会出现热膨胀、致密化、肿胀和裂缝等缺陷。锆合金包壳在持续辐照条件下易向内蠕变,同时其外表面会出现氧化层及腐蚀产物的沉积,腐蚀会引起锆合金包壳管壁厚减小和吸氢,并最终导致氢化物析出,降低材料强度和延展性[6]。燃料组件和格架在长期运行期间也会发生辐照生长。燃料组件典型缺陷及检查方法如表1所示。

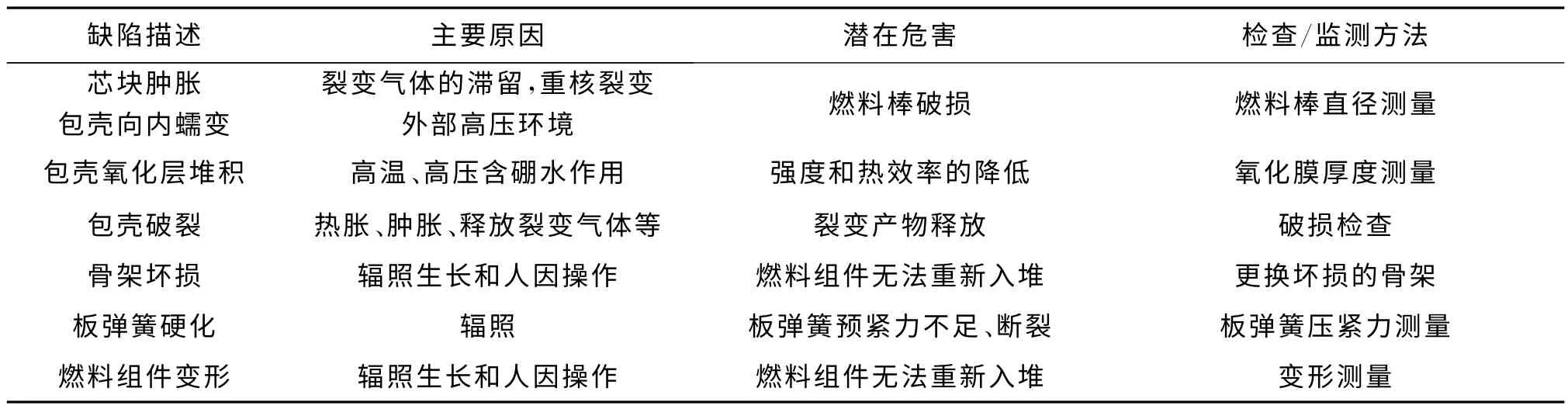

表1 燃料组件典型缺陷及检查方法

3 燃料组件的无损检测和修复

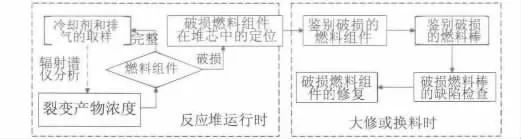

反应堆运行时,通过从一回路冷却剂中进行定期取样,通过样品分析来判断是否有燃料组件发生破损。如果监测结果显示燃料组件发生破损,改变局部控制棒在燃料组件中的插入深度,使反应堆功率在局部发生变化,观察回路冷却剂中裂变产物的浓度是否发生相应变化,据此来判断破损燃料组件在堆芯中的大致位置。在停堆大修时,对破损燃料组件进行检测,找出破损的燃料棒并进行修复[2]。

图2 燃料组件破损检查流程

3.1 啜吸检查

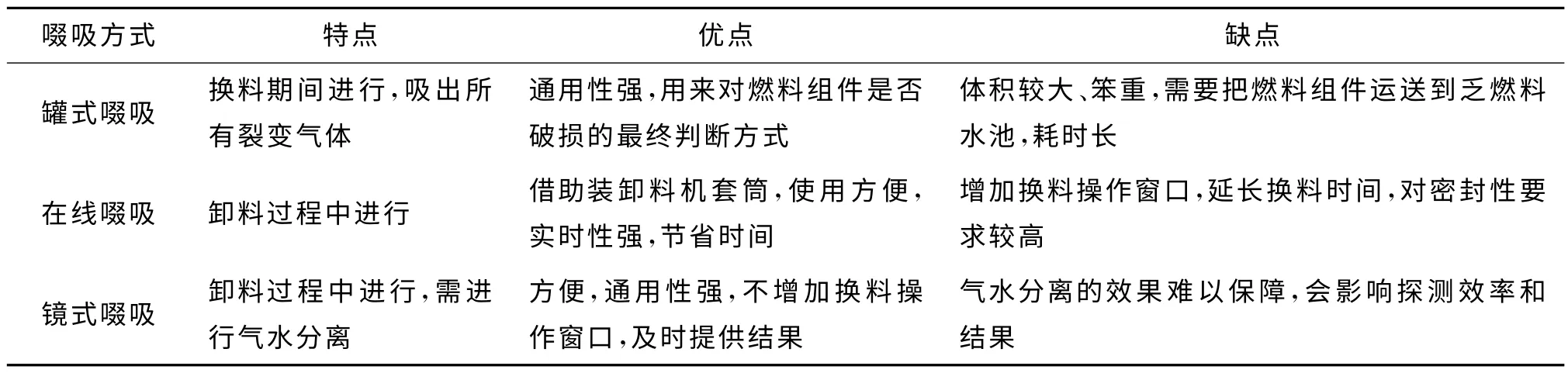

啜吸检查是一种用于鉴定燃料组件是否存在破损的技术。实施时,被检测的燃料组件隔离在密闭容器内,通过提高燃料组件的内压或降低燃料组件的外压,使破损燃料棒内的裂变气体加速渗出到容器内的水或空气中,然后取样水或空气,用辐射谱仪进行分析,以判断燃料组件是否存在破损[3]。目前常用的检查方法有罐式啜吸,在线啜吸和镜式啜吸,各方法的比较如表2所示。

3.2 超声检测

当啜吸检查结果显示燃料组件存在破损时,就需要鉴别出其中破损的燃料棒,以便进行后期缺陷分析和燃料修复。鉴别破损燃料棒最常用的有效方法是超声检测。通常情况下,燃料棒发生破损后,在包壳内外压差作用下,冷却剂会渗入到燃料棒内,直至包壳内外的压力达到平衡为止[4]。

表2 几种啜吸检查方法的比较

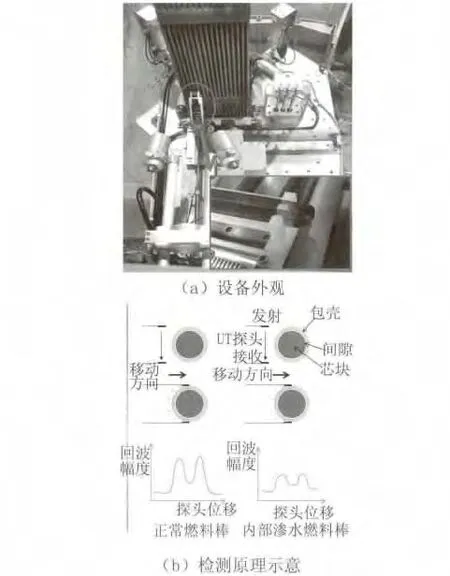

图3所示为西班牙TECNATOM 公司开发的SICOM-UT 设备,检测所用的超声探头分为发射探头和接收探头。检测时,将超声探头插入燃料棒的行间隔进行信号采集,在超声探头通过燃料棒的过程中,发射探头发射的超声波经燃料棒反射后被接收探头所接收,渗入冷却剂的燃料棒会反射较小的超声能,完整的燃料棒基本上会全反射,通过比较回波信号的幅值即可判断燃料棒是否存在破损[5],从而避免对燃料组件进行拆卸。

图3 TECNATOM 公司的SICOM-UT 设备

3.3 涡流检测

对破损燃料棒进行缺陷检查,最有效的方法是涡流检测。破损燃料棒匀速通过涡流线圈,涡流线圈产生的高频磁场在包壳中感应出涡流,涡流又会建立本身的磁场,从而对线圈的阻抗产生影响。当燃料包壳存在缺陷时,包壳内感应出的涡流就会发生变化,涡流通过自身的磁场又会引起线圈阻抗的变化,通过分析阻抗大小和相位的变化可以进行缺陷判断。

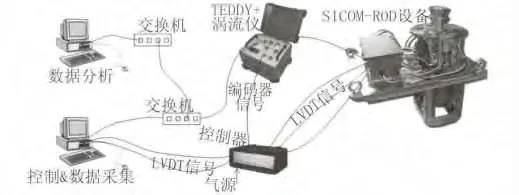

目前该类检查设备大都具有复合检测功能,如西班牙TECNATOM 公司的SICOM-ROD 设备,其系统配置如图4所示。设备安装有线性编码器、LVDT 传感器、扁平涡流线圈、环形涡流线圈,旋转涡流探头等传感器,不但能够进行燃料棒的缺陷检查,还可以进行缺陷的定向和定位、包壳氧化膜厚度测量、燃料棒直径测量,从而可以更加全面地对燃料棒进行监测。

图4 SICOM-ROD设备的系统配置

3.4 燃料组件的修复

燃料组件在设计上必须满足两点基本要求:一是在正常及预设工况情况下,保持燃料棒的定位;二要保证辐照后的可操作能力。这给燃料组件的修复提供了可能。AFA 系列燃料组件在结构上充分考虑了后期的维护:导向管与定位格架焊接在一起,上、下管座用防松螺钉与导向管连接起来,构成可拆式骨架;燃料棒插入定位格架内,由弹簧片夹持。

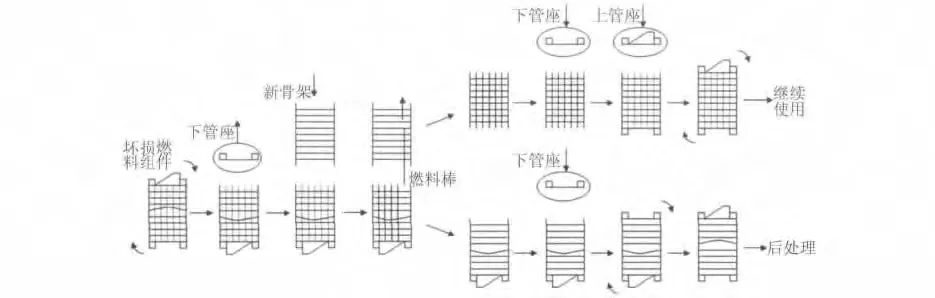

对于存在燃料棒破损的燃料组件,在换料大修时,拆除上管座后将破损的燃料棒抽出,在相同孔位插入完好的燃料棒,重新安装上管座后即可投入使用;破损的燃料棒被移除后储存或进行处理。对于骨架坏损而无法重新入堆的燃料组件,可以更换坏损的骨架,如图5所示,坏损燃料组件倒置后拆除下管座,将完好的骨架放置在坏损组件的正上方,保证二者完全对正,逐根将燃料棒从坏损组件中抽出并拉入到新骨架中,完成燃料棒的迁移后分别安装上、下管座;对于重构后的新组件可以继续入堆使用。

图5 更换燃料组件骨架流程

3.5 其他无损检测技术

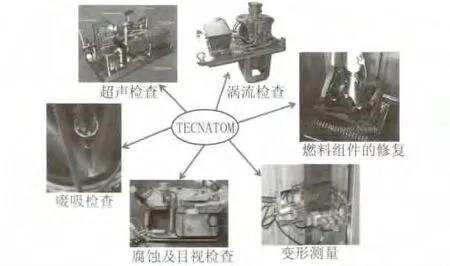

对燃料组件进行检查的研究,始于20世纪70年代,目前世界主要核燃料生产商均已开发了针对自身燃料组件的检查设备,例如西班牙TECNATOM 公司的SICOM 系列多功能检测设备,法国AREVA 公司的OLSS 啜吸检查设备,BIPCI变形测量设备,ECHO330超声检测设备等系列产品,检查项目还包括板弹簧压紧力测量,燃料组件变形测量,外观检查等[6]。

图6 TECNATOM 公司燃料检查主要设备

4 结论

对燃料组件进行无损检测,可及时了解核燃料的堆内运行状况。对于破损、变形的燃料组件,可以进行针对性地修复,提高核燃料的利用效率,同时极大地降低了放射性物质释放的概率,这对于保证核电厂的安全运行具有重要意义。

[1]广东核电培训中心.900MW 压水堆核电站系统与设备[M].北京:原子能出版社,2007.

[2]邓浚献,赵希卷,叶晓丽,等.压水堆燃料的检测、修复和重组[J].原子核物理评论,1999(2):58-62.

[3]李颖,尹绪雨.啜吸探测技术在燃料检查中的应用[J].核电子学与探测技术,2012(5):27-31.

[4]THOME Z D,PEREIRA W C A,MACHADO J C,et al.A system for nuclear fuel inspection based on ultrasonic pulse-echo technique[J].IEEE Transactions on Nuclear Science,2011,58(5):2452-2458.

[5]WOMACK R E,LAWRIE W E.Apparatus and Method for Detecting Defective Fuel Rods:U.S.A.4193843[P].1980-03-18.

[6]兰智彬,孙毓宝,郭旭林,等.大型核电站燃料组件包络轮廓尺寸全自动检查装置技术开发与应用[J].自动化与仪器仪表,2010(3):81-83.