焦炉煤气制液化天然气工艺技术研究

白文杰 李乃厚 李栋柱

内蒙古恒坤化工有限公司

本文简述了内蒙古恒坤化工有限公司10 万t/焦炉煤气制液化天然气工艺流程和特点,介绍了焦炉煤气制液化天然气工艺技术,并根据实际运行过程中出现的问题提出了解决方法。

本文简述了内蒙古恒坤化工有限公司10 万t/焦炉煤气制液化天然气工艺流程和特点,介绍了焦炉煤气制液化天然气工艺技术,并根据实际运行过程中出现的问题提出了解决方法。

2013 年1 月1 日,内蒙古恒坤化工有限公司焦炉煤气制液化天然气装置成功开车。现将焦炉煤气制液化天然气工艺技术特点、运行过程存在的问题及解决措施总结如下。

1 焦炉煤气制液化天然气工艺简介

焦炉煤气首先进入气柜中,经沉降、缓冲、稳压后,经压缩、预处理后脱除焦油和奈,并脱除无机硫和部分有机硫等,再加氢转化脱硫,将总硫脱至0.1ppm 以下,以满足甲烷化催化剂对原料气中硫含量的要求,依次进入主甲烷化反应器、副甲烷化反应器,在催化剂的作用下,将气体中的一氧化碳和二氧化碳转化为甲烷,转化后气体中CO+CO2含量<50ppm,然后进入干燥系统,将水分脱至1ppm 以下,进入深冷液化装置,经过液化分离,得到高品质的液化甲烷产品。塔顶采出的氮氢气作为焦炉煤气净化部分再生气对净化部分的分子筛再生,完成再生任务后可以汇入焦化厂的燃气管网为焦炉提供热量。

2 工艺独具特点

(1)这种工艺路线的焦炉煤气经甲烷化制液化天然气项目,在国内属第一家。在其他装置中,仅能做到从焦炉煤气中提取甲烷组分进行液化,而我厂则是将焦炉煤气中的一氧化碳、二氧化碳、氢气和多元烃均转化为甲烷,从而将甲烷产量提高至85%。

(2)焦炉煤气制甲烷项目中螺杆压缩机与往复式压缩机的新型组合压缩工艺,首先采用喷水螺杆压缩机直接为焦炉气提压0.45MPa(g),进行预净化,脱除焦油和萘等杂质,然后用活塞式压缩机将预净化后较干净的气体加压2.8MPa(g)进入精脱硫工段。与传统的往复式压缩机提压技术相比具有效率高、运行稳定的优势,提出了焦炉煤气压缩工艺技术的新途径。

(3)精脱硫采用三级加氢转化、两级氧化锌脱硫的工艺,将总硫脱至0.1ppm。工艺流程包括预加氢、铁钼加氢转化有机硫、镍钼加氢转化有机硫和氧化锌脱硫剂脱硫等部分,然后进入甲烷化工段。

(4)甲烷化采用虚幻压缩机循环工艺流程,并有效的利用反应放出的热量发生低压蒸汽,节省了冷却水,达到节能降耗的目的。甲烷化反应器采用绝热式固定床反应器,两塔串联,确保甲烷化气质量。

(5)本装置在制取合格液化天然气的同时还联产氢气。通过采用低温分离技术,对焦炉煤气中的有用组分甲烷和氢气分别利用,不但节省了转化设备和空分设备的投资,还提高了焦炉煤气的综合利用率,生产过程中不产生废气。甲烷被分离出液化天然气,氢气又作为焦炉煤气净化部分再生气对净化部分的分子筛进行再生,完成任务后可以汇入焦化厂的燃气管网为焦炉提供热量,增加了氢气利用的附加值,大大降低了装置的综合能耗。

(6)制冷工序中采用带有预冷器的混合冷剂制冷循环制冷工质循环过程中冷剂组分和组分浓度参数选择的合理与否,直接影响着液化流程的正常运行和性能指标。调整混合工质的比例对优化生产,能耗的进一步降低具有重大影响。

(7)在天然气回收系统中,采用在国内处于领先水平的变频BOG 压缩技术,将BOG 处理后回收气柜,彻底解决了BOG 量的不均衡问题,在根本上消除了生产装置上的安全隐患。

3 运行情况

精脱硫:原料气经过三级加氢转化、两级氧化锌脱硫的工艺,可以控制总硫在0.1ppm,脱硫效果稳定。

甲烷化:采用 CO 甲烷化反应、CO2甲烷化反应完成反应,甲烷化后工艺气组分中CO2的浓度小于50ppm(V/V%)。焦炉煤气经甲烷化转化后,烷烃、烯烃均已完全转化为甲烷。

深冷液化系统运行效果

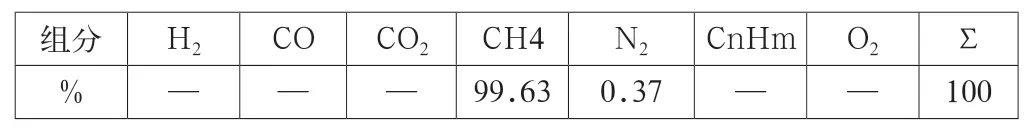

2013 年1 月1 日我厂天然气项目投产出液后,深冷工段精馏塔釜取样分析结果见表1。

表1 液化天然气组成

深冷液化采用冷剂工质制冷循环、氮气制冷循环、双塔低温精馏工艺技术,制得产品纯度是达到99%的高品质液化天然气,符合国家天然气GB/T 17820-2012 标准的要求。

4 运行过程中遇到的工艺问题

焦化配合煤多为弱粘结性煤,氧含量相对较高,煤裂解过程中生成CO2、CO 含量偏高,导致甲烷化出口 CO2含量高于 50ppm,CO2在深冷过程中形成干冰颗粒,堵塞系统。在试运转期间甲烷化出口CO2达标生产出了合格液化天然气,但由于煤气组分的波动较大,没能实现长周期运转。

甲烷化主要利用热气循环方式或补加蒸汽的方式来控制反应放热量和防止催化剂结碳。原设计中一级密封气由压缩机出口直接引入机组干气密封系统。实际循环气组分中的水蒸汽含量比设计中的高,循环气压缩机一级干气密封出现带液问题,导致干气密封多次损坏。

原设计中精脱硫一级加氢转化器的两条冷激线在脱碳之前,实践生产中加入的冷激煤气量较高且不稳定,造成甲烷化出口CO2含量波动较大,当含量高于50ppm 时,CO2就会在深冷过程中形成干冰颗粒,堵塞系统。

焦炉煤气氢碳比偏低且波动较大,导致甲烷化产品气不合格,无法进入深冷液化,产品气直接放空。

预净化活性炭过滤器负责去除原料气中残余的苯酚萘雾滴,使用一段时间后吸附剂饱和,吸附能力逐渐减弱,此时需要再生。原设计中过滤器再生用0.5MPa 的低压蒸汽再生,但焦化提供的蒸汽压力及温度都达不到再生要求,吸附剂内会有大量的水产生,损坏催化剂。

5 技改措施及取得的效果

针对CO2在深冷过程中形成干冰颗粒,堵塞系统的问题,我公司增设了脱碳装置,利用MDEA 溶液调整原料气组分,使CO2在 50ppm-3%(v%)的范围内可调。实现了 LNG 装置的连续生产。

在压缩机出口一级密封气增加一套干气密封除液装置,先经过气气一级换热,再通过循环水二级换热,分离水通过自动排水阀,排入集液罐后分离出残余的有害气体,再通过自动排水阀排入地沟。这样可以将密封气因热量损失而产生的水通过汽水分离器分离出来,使装置连续运行。

将精脱硫预加氢和一级加氢转化器的冷激线改到脱碳之后,保证了精脱硫后CO2含量低并保持稳定,使干燥液化持续生产。

针对原料气氢碳比偏低问题,在脱氢塔出口增加一条氮氢气尾气回收管道将氮氢气送入气柜,提高氢气在焦炉气中的比例。改造完成后,深冷液化工段运行稳定。

将低压蒸汽改为中压蒸汽,利用中压蒸汽再生活性炭吸附剂,实践证明中压蒸汽再生可以满足生产要求。

6 总结

内蒙古恒坤化工有限公司在焦炉煤气制液化天然气工艺技术方面成功运行的经验,为后期投建同类LNG 生产装置提供借鉴作用。同时项目的成功,标志着世界焦炉煤气制天然气技术的新突破,也标志着世界第一家焦化企业向清洁能源企业的成功转变。