石油钻机智能化控制系统仿真研究

李正英,张 翼,耿远程,付正兵

(1.湖北三峡职业技术学院,宜昌,443002;2.宜昌神达石油机械有限公司,宜昌,443002)

0 前言

石油机械是石油勘探必要装备,一般分为石油钻采机械,油气集输机械和油田工程机械。石油机械通常笨重但结构简单,外部形象“傻大黑粗”。随着石油开采难度的增加,开采场所的复杂化,客观要求石油机械形成集成化、网络化和智能化特色,提高自身“灵气”,满足新形势下石油开采效率和油气开发效益的高要求。

钻井机械是石油开采的基础机械,在石油行业必不可备。但是,钻井机械的工作环境和工作强度是苛刻的,一旦工作效果不理想就会影响井身质量和钻井安全。由此,国内外均提出了智能钻井这个解决方案。英国石油公司开发了轻型自动化钻井系统(LADS),采用CAD 软件设计钻井系统,安全、高效、可靠,同时只需要1 名操作工实现全系统管理,大大减少了人工操作。挪威Norsk Hydro 公司建成OsebergSor 的平台,用于北海Oseberg 油田的自动化智能管理;同时该系统采用Maritime Hydraulics 公司的可配置自动钻井系统(CADS) ,优化所有操作,全自动控制,大大提高了作业效率。但是,我国的钻井装备与世界先进水平差距明显,虽然近几年有所发展,整体水平还不足以抗衡世界技术强国。

因此,为了发展我国钻井技术,本文设计了一种钻机自动化控制系统。该系统将线路冗余技术应用到野外司钻控制系统中,这是根据石油钻机生产现场对控制系统统的要求而设计出来的。该设计方案不仅满足了生产现场的需要,提高了控制系统的可靠性,并且相对于热备份冗余系统,节约了电气控制系统的成本。其次,该系统将BP 网络和矢量控制技术相结合,应用到智能控制系统,形成了钻压控制三环调节系统,实现了恒钻压自动送钻的功能,能够提高绞车下放速度的控制精度和系统的响应速度,增加系统的稳定性,满足自动送钻控制系统的要求,控制效果良好。再次,为适应不同的野外环境和和钻机复杂性,该智能系统具备一定的可扩展性和灵活性。

1 钻机自动化控制系统

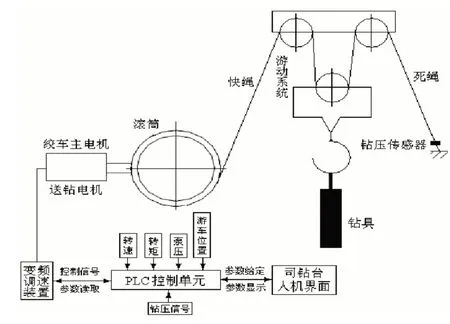

本文所设计的系统如图1 所示,该自动控制系统是由钻压传感器,PLC 控制单元、变频调速驱动系统、绞车主电机(或送钻电机)组成的一套闭环控制系统。当启动自动控制系统时,绞车主电机联锁自动脱开,送钻电机被反转的绞车滚筒拖动处于“发电”状态,电流输入变频器能耗制动单元,电机产生电磁转矩,经过减速机后以高制动转矩限制绞车滚筒旋转下放钻具,在60s 内缓慢升高钻压,在司钻操作台的触摸屏上输入钻压给定值P,实时采集送钻电机的电压、电流和转速,通过PLC程序及总线网络系统处理,得到实际钻压瞬变值±P,与给定钻压作比较,将误差值ΔP 送到中央控制单元处理,再经变频器修正送钻电机的电磁转矩和转速,最终实现恒钻压送钻。

图1. 自动控制系统原理图

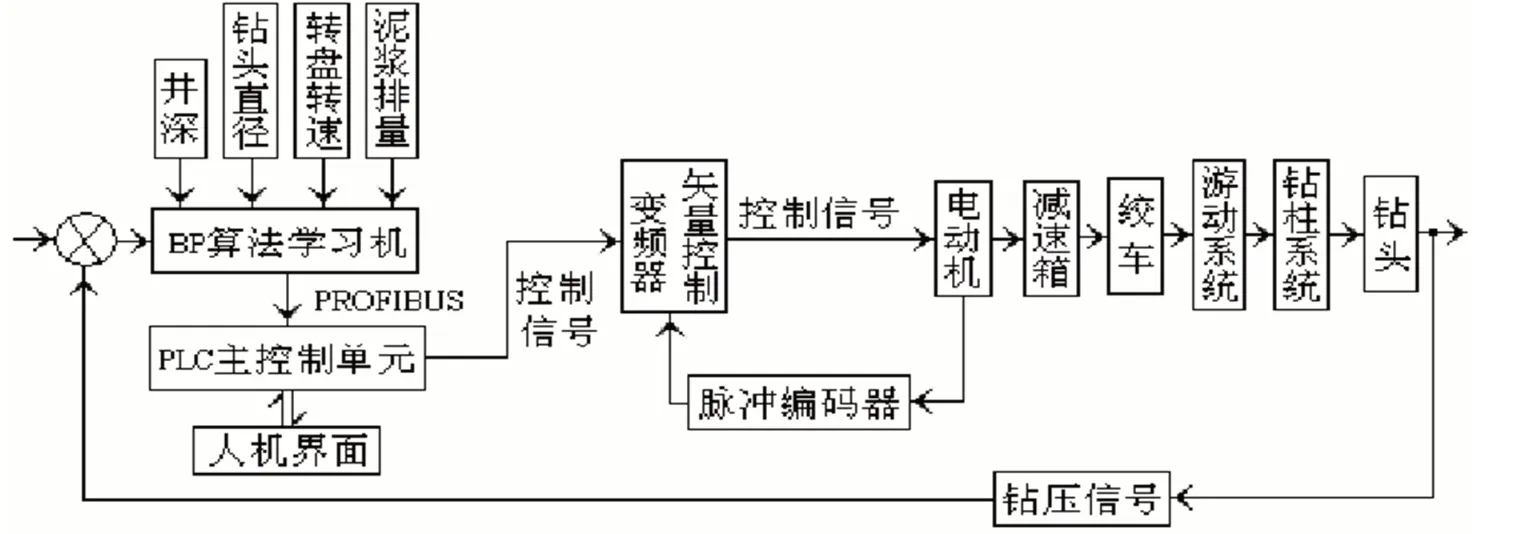

自动控制系统采用基于BP 算法的人工神经网络。控制方案如图5 所示,自动送钻控制系统以电机变频调速矢量控制为内环,经过矢量变换,采用类似直流电机的转速电流双闭环控制模型,外环采用BP 人工神经网络控制。因此自动送钻控制系统是一个由电流环(ACR)、转速环(ASR)和钻压环(APR)构成的三环调节系统。

图2. 自动送钻控制系统

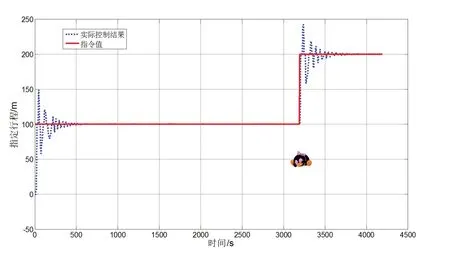

根据图1 所示的原理图,在Matlab 软件建立了相应的数学仿真模型。其中,变频调速控制算法采用BP 神经网络控制技术,以增强系统的智能控制能力。仿真结果如图3 所示。

图3. 自动控制系统仿真结果

从图3 可见,所设计的智能控制技术能够准确跟踪系统指令,满足系统实际需要。从而验证了所设计系统的有效性。

2 结论

基于现场总线的钻机智能控制系统是一个比较复杂的数字控制与通信系统,控制系统设备繁多,既有数字量的控制,也有模拟量的控制,较高的系统可靠性是一个非常重要的设计目标。PROFIBUS-DP 控制技术是钻机控制系统的核心,其可靠性的提高是整个系统可靠性提高的关键。采用线路冗余技术能够提高DP 控制系统的可靠性。一旦本文所设计的钻机智能控制系统投入现场使用,将能够解决了以下几个方面的问题:

1)解决了人机界面问题,使司钻对所有钻井参数如大钩悬重、转盘转数、泵压、泵冲、钻压等信号一目了然,并且可以看到适时监控数据,方便了司钻的操作。

2)PLC(可编程序控制器)控制系统应用的现场总线由过去的24 芯线缆变成1 根PROFIBUS 双绞线,减少了故障发生的机率;同时因为总线只是1 根双芯绞线,非常轻便,可以降低维护人员在钻机搬迁过程中拆、装接线的劳动强度。

3)现场总线控制系统为钻机增加了自动送钻功能,可以满足恒压送钻、恒速送钻等工艺要求,为一些高难度特殊工艺井的施工提供了有力有设备保障。

4) 缩短了故障处理时间,可以通过PLC 系统的固态组件上所对应的指示灯和触摸屏,使维护人员很方便的观察到故障类型和提示,加快故障查找排除时间。

由于总线控制系统与变频控制系统相互结合,使其中部分参数如大钩悬重、转盘转矩、钻压的信号可以从变频器读取,这样就可以不用另外加传感器或编码器,避免了重复配置,进口传感器或编码器的造价在1 万元以上,非常昂贵,节约了资金。现场总线的配合使用,取缔了几十芯信号线缆,方便了拆、装,同时也加快了信号的传输速率减少了故障点。

[1]李士勇.模糊控制、神经控制和智能控制论[M].哈尔滨:哈尔滨工业大学出版社,1996.

[2] 高鸿斌,孔美静,赫孟合.西门子 PLC 与工业控制网络应用[M].北京:电子工业出版社,2006.

[3] 陈新岗,彭杰,李树仿.基于PLC 的 XLPE 电缆在线监测与故障诊断[J].重庆理工大学学报:自然科学版,2011(5):95-99.

[4] 李诚铭.新编石油钻井工程实用技术手册[K].中国知识出版社,2006(8):737-738.