高温高压酸性气田空冷器设置优化

秦 璇 宋代诗雨 刘永茜

中国石油集团工程设计有限责任公司西南分公司,四川 成都 610041

0 前言

土库曼斯坦气田地处沙漠地区,集输地面设施主要包括单井站、集气站、油气处理厂及集气站至油气处理厂含凝析油的天然气采集气管道系统。气田内每口单井产量高,同时井口节流后气体温度高达90~120 ℃、关井压力43~46 MPa,井口流动压力35 MPa。 原料气中H2S 含量3.0~4.5%,CO2含量5.6~6.2%,气田水中Cl-含量120 000 mg/L,属高含H2S、高含CO2、高含Cl-、高温、高压的酸性凝析气田,对国内高温、高压酸性气田开发实属罕见,在世界上也很少见。因此对高温、高压酸性气田内部集输工艺中合理设置空冷器位置的工艺优化提出了新的挑战。

1 空冷器设置目的

冷却系统是天然气集输工艺系统的一个重要组成部分。尤其是对于高温、高压酸性气田的内部集输工艺,要求合理优化空冷器的工艺设置,减少介质对管道和设备的腐蚀,降低投资,满足介质的输送条件和工艺要求[1]。通过对本工程空冷器设置方案优化的分析,从而减少设备数量,降低工程投资,使气田集输工艺技术水平得到了提高,为今后在国内外异常高温气田地面建设中探索出空冷器设置方案优化的方法。气田平面布置见图1。

图1 气田平面布置

对于该高温、高压酸性气田,集输工艺及原料气管道和设备材质要求必须设置空冷器进行原料气温度控制[2]。

1.1 控制原料气温度满足集输工艺需要

结合已知基础条件,若从井口至油气处理厂均无空冷设备,经计算,单井采气管道末端温度约83℃;集气干线末端温度约75℃,因此自井口节流后至油气处理厂的整个集输过程,管道内输送介质温度较高,同时由于内部集输系统为气液混输,且设计压力高,根据相关规范计算可得,H2S 气体最大分压为0.61 MPa,CO2气体最大分压为0.84 MPa。

可见,本工程内部集输腐蚀特点为:

a)H2S 气体最大分压为0.61 MPa,H2S 具有较强的腐蚀性;

b)CO2气体最大分压为0.84 MPa,CO2具有较强的腐蚀性;

c)大部分管道运行温度高于60 ℃,易引起应力腐蚀开裂;

d)H2S、CO2联合作用的腐蚀;

e)高温、H2S、CO2联合作用的腐蚀。

对于原料气中含CO2的酸性环境,当介质温度处于60~100 ℃时,CO2腐蚀最为严重。由于该气田为高温气田,因此必须控制碳钢管道起点处的操作温度,需在集气站内设置空冷器,控制集气干线起点温度不超过60 ℃。

1.2 满足油气处理装置工艺需要

由于下游油气处理装置的工艺要求,原料气进入脱硫脱碳装置温度不高于50 ℃,因此原料气在进入脱硫脱碳装置前需设置空冷器,将温度降至50 ℃以内。

2 空冷器设置位置

2.1 集输工艺方案比选

根据该气田高温、高压、高酸性的气质特点,从集气站到油气处理厂存在三种不同的空冷器设置位置、集输工艺及管道材质选择方案。

2.1.1 方案一

集气干线采用碳钢管道干气输送,空冷器设在集气站。 为满足原料气以低于50℃的温度进入脱硫脱碳装置的工艺需要,同时避免CO2超过60℃而进入强腐蚀区的工况,需要控制集气干线起点温度不超过60℃,因此空冷器应设置在集气站内。

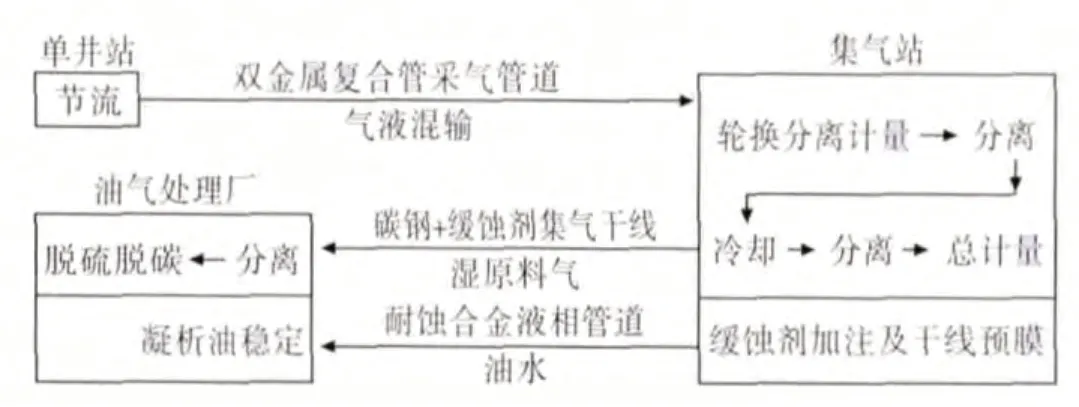

单井节流后原料气通过采气管道气液混输至邻近集气站,集气站内设置单井轮换计量分离器、气液分离器、空冷器和脱水装置,原料气经分离、冷却、再分离后通过脱水装置脱去游离水,集气干线干气输送至油气处理厂集气装置。方案一集输工艺原理流程见图2。

图2 方案一集输工艺原理流程

2.1.2 方案二

集气干线采用“碳钢+缓蚀剂”湿气输送,空冷器设在集气站。

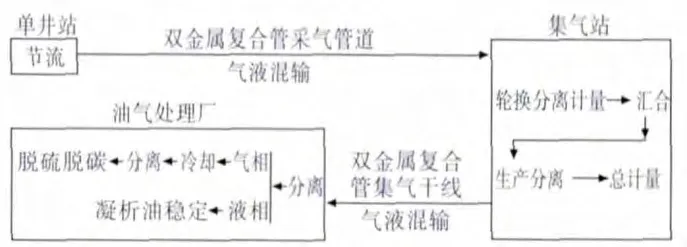

同方案一空冷器设置在集气站内,单井节流后原料气通过采气管道气液混输至邻近集气站。集气站内设置单井轮换计量分离器、气液分离器、空冷器,原料气经分离、冷却、再分离后通过集气干线湿气输送至油气处理厂集气装置。在集气站内增设缓蚀剂加注系统,对集气干线进行缓蚀剂加注预膜处理。方案二集输工艺原理流程见图3。

图3 方案二集输工艺原理流程

2.1.3 方案三

集气干线采用双金属复合管气液混输,空冷器可设在油气处理厂或集气站。

原料气井口节流后输送温度约90~120℃,由于集气干线采用双金属复合管,能大大降低CO2在强腐蚀区对管道的腐蚀速率,该段管道的安全运行得到保障,可以不降温运行,因此空冷器可设置在油气处理厂集气装置或集气站,满足下游脱硫脱碳装置对介质温度的要求。

单井节流后原料气通过采气管道气液混输至邻近集气站。集气站内设置单井轮换计量分离器,原料气经单井计量后再汇总通过集气干线气液混输至油气处理厂集气装置;油气处理厂集气装置内设有集气干线清管接收装置、段塞流捕集器、缓冲罐、气液两相分离器、空冷器;原料气经分离、空冷、再分离后进入下游脱硫脱碳装置,分离出的液相进入下游未稳定凝析油装置。方案三集输工艺原理流程见图4。

图4 方案三集输工艺原理流程

2.1.4 方案比选

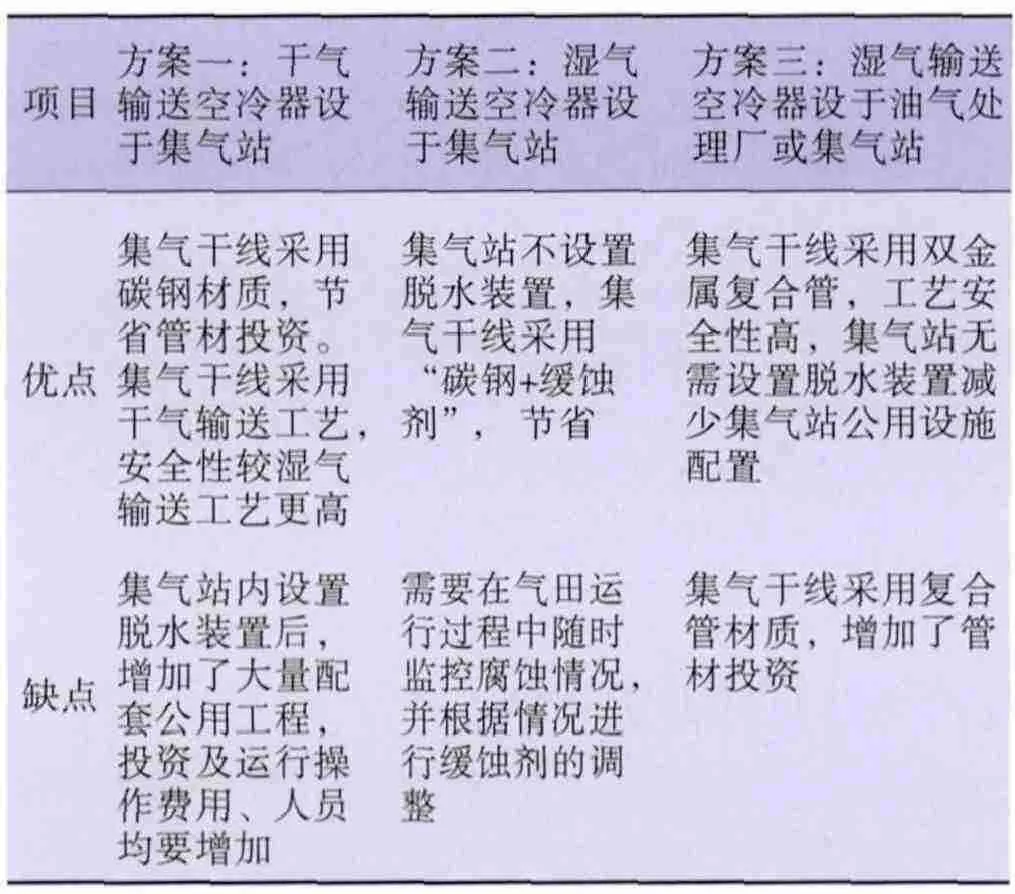

集输工艺三个方案比较见表1。

表1 集输工艺方案比较表

经综合比较,本工程集气干线采用气液混输工艺、双金属复合管材质。由于双金属复合管具有良好的抗腐蚀性,针对集气干线腐蚀问题,可不考虑介质温度对管道腐蚀的影响,介质温度只需满足下游脱硫脱碳装置的温度要求即可。

因此该气田空冷器设置采用方案三,即空冷器设在油气处理厂或集气站。

2.2 空冷器设置方案比选

针对已确定的工艺方案三,进行空冷器位置优化比选。

2.2.1 空冷器设在油气处理厂

空冷器设在油气处理厂(方案A),集气站内可不设置生产分离器、空冷器及相应配套设施,极大地减少集气站的占地面积;正常生产时,集气站内连续运行的设备仅有1 台轮换计量分离器,同时集气站的自动切换及数据采集可通过油气处理厂的调度控制中心实现;集气站可实现无人值守,无需配套设置值班室、员工宿舍及生活用气、供水等公用工程。空冷器集中设置在油气处理厂可利用厂内公用工程设施,设备维护管理方便,减少维护管理工作人员数量,方便整个气田的集中管理与维护,为平稳运行提供更可靠的保障。

2.2.2 空冷器设在集气站

空冷器设在集气站(方案B),导致集气站内增加多台设备,占地面积较方案A 大;相对于方案A 工程投资及操作运行费用更高;正常生产时,站内有多台动、静设备同时运行,故集气站必须有人值守,同时增加配套设置值班室、员工宿舍及生活用气、供水等公用工程;增加了整个气田的人员配置,加大了气田的调度维护难度。

2.2.3 两种集输工艺技术经济比选

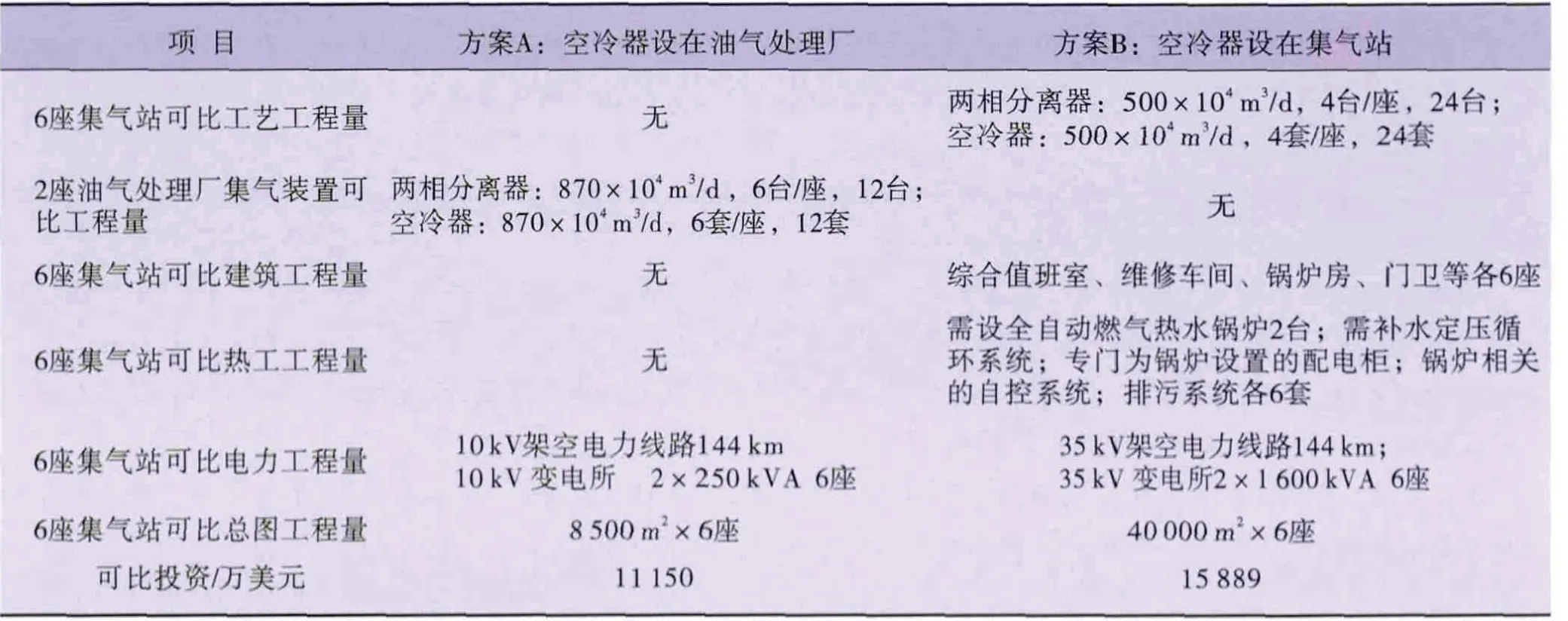

方案比选仅考虑可比工程量、投资和运行维护费。集输工艺技术经济比选见表2。

综上所述,在集气干线采用气液混输工艺、双金属复合管材质方案的基础上,方案A 将空冷器集中设置在油气处理厂内,不仅节省投资、方便操作管理,更能充分利用双金属复合管的价值,系统工艺方案最优。

表2 集输工艺技术经济比选表

3 结论

根据上述对于空冷器的设置目的、设置位置的论述结果,综合考虑集输和处理工艺、管道和设备材质的比选,将空冷器集中设置在油气处理厂内,充分利用厂内公用工程设施,不需单独设置值班室、员工宿舍及生活用气、供水等公用工程,极大地减少集气站占地面积,实现集气站无人值守,便于整个气田的集中管理与维护,为气田平稳运行提供可靠的保障,也能充分利用双金属复合管的抗腐蚀优势,系统工艺方案最优,工程投资及操作运行费用最低。

[1]宋德琦. 气田地面工程设计[M].北京:中国石油大学出版社,2010. Song Deqi. Surface Engineering Design of Gas Field[M]. Beijing: China University of Petroleum Press, 2010.

[2]苏建华,许可方,宋德琦,等. 天然气矿场集输与处理[M].北京:石油工业出版社,2010.Su Jianhua, Xu Kefang, Song Deqi,et al. Gathering and Processing of Natural Gas Field [M]. Beijing: Petroleum Industry Press, 2010.