海洋二号卫星大惯量旋转部件干扰力矩抑制技术

周 勇,李正军,马 超,王小宁

(中国空间技术研究院西安分院,西安 710000)

1 前言

海洋二号(HY-2A)卫星为国内首颗海洋动力环境卫星,该卫星安装微波散射计和微波辐射计作为整星的重要载荷,提供全球海洋表面风场,得到全球海洋上的风矢量场、表面风应力数据和全球海洋地形数据,获取全球高分辨率的大洋环流、海洋大地水准面、重力场和极地冰盖的变异和全球海洋表面温度。

HY-2A卫星装载的可转动载荷有微波辐射计、微波散射计和激光通信装置。微波辐射计转动机构和散射计转动机构分别用于驱动辐射计和散射计对地进行圆锥扫描,并承载微探测头部结构及内部电子设备,实现对地观测。微波辐射计和微波散射计要求按照95°/s匀速扫描,散射计转动部分质量为76.2 kg,辐射计转动惯量为7.8 kg·m2(转动部分质量为61.3 kg),它们分别安装在卫星的+Y侧和-Y侧,旋转方向相反,由此可以实现转动平衡,如图1所示。

图1 HY-2A卫星载荷配置Fig.1 Instrument configuration on HY-2A spacecraft

高稳速控制系统设计通常负载的转动惯量越大,电动机控制系统的机械时间常数就越大,系统的响应时间和超调量很难调和,电动机在转速变化时的控制动态特性很难保证;并且惯性系统中存在着扰动因素,如电动机的齿槽转矩波动、测量传感器的量化误差以及逆变器死区等,这些非线性因素会在系统中产生转矩波动。如此大惯量的负载转动,转矩会产生很大的惯性转矩,电机的瞬时储能很大,其转速的波动势必会对整星姿态产生较大的影响,由此会造成对星上其他具有指向精度要求载荷仪器的指向造成干扰;如果速度波动大,甚至会影响到整星寿命。

微波辐射计和微波散射计的扰动对姿态角影响不大,但是对姿态角速度影响很大,这主要是由于卫星受到辐射计和散射计运动时产生的干扰力矩的周期性扰动影响。根据卫星飞行任务的要求,在卫星本体平台保持稳定的同时,微波辐射计和微波散射计在95°/s匀速扫描过程中转速的波动量在200ms必须小于0.5°/s。如何保证微波辐射计转动机构和散射计转动机构以高稳速旋转,满足速度的波动量不能超过0.5°/s的指标要求,是需要解决的问题。

2 高稳速控制系统设计

2.1 扫描伺服机构

微波辐射计和微波散射计的扫描机构采用相同的直接驱动方式,实现电动机与负载的刚性耦合,以提高响应能力。

扫描伺服机构结构示意图如图2所示,扫描机构选用无刷直流力矩电机采用外转子结构,中间的主轴既是天线和高频箱的支撑结构,又是承载整个转动部分的承力件,顶部为导电滑环,中间为旋转变压器,底部为电动机及起支撑和承载作用的轴承。

在工作过程中扫描机构中心轴固定不动,电机驱动外壳转动,外壳又带动天线和高频箱转动,旋转变压器用来检测扫描机构转动的位置,导电滑环用来将散射计的电信号传递到卫星舱内。

在转动过程中,轴承支撑机构做相对运动,接触部件为滑环和轴承。导电滑环是电气旋转接头零部件,滑环工作的时候需要24 h不间断的运转,在安装刷线时调节刷线的压力,使压力既能满足接触电阻的要求,也不会因摩擦力太大而影响寿命,滑环摩擦力的不平滑会引起转速的波动。

为满足高精度控制的需求,旋转变压器为多极双通道,32对极,电气精度为20″。电动机采用低齿槽转矩设计技术,通过磁场定向矢量控制,以实现低转矩波动。

图2 驱动单元Fig.2 Driver unit

2.2 低齿槽转矩电动机设计

为实现扫描机构的高稳速转动,首先要设计具有输出转矩波动小的特性的电机,并用以直接驱动负载。齿槽转矩是影响电动机输出转矩波动的主要因素,齿槽转矩的公式如下[1]

式(1)中,ϕg为气隙磁密;R为气隙磁阻;θ为转子位置。

齿槽转矩是永磁体和定子齿槽之间相互作用的结果。定子齿槽可引起气隙磁阻的变化,气隙磁阻周期变化,因此引起齿槽转矩也是周期变化。其齿槽转矩的周期次数为

齿槽转矩的最低阶数为

式(2)和式(3)中,p为极对数;Z为定子槽数。

理论上,可以通过电动机的结构设计减小齿槽转矩。根据式(1),减小气隙磁密ϕg和气隙磁阻dR/dθ的变化率,均可实现减小齿槽转矩。减小气隙磁密是不可能的,因为气隙磁密对电动机力矩的输出必不可少。为实现输出转矩波动小的无刷直流力矩电机,需要从电机的结构、工艺、装配等方面综合设计。

从电机结构设计方面,采用分数槽集中绕组形式,其对低阶齿槽转矩具有削弱作用。在电机尺寸确定的情况下,增加槽数Z,可以减弱齿槽转矩,但不能无限制增加槽数。因此,设计合理的槽极比Z/2p是首要。该无刷直流力矩电机槽数Z为60,极数2p=64,根据式(2)、式(3),齿槽转矩最低阶数为16,谐波次数为960。随着谐波次数的增加,齿槽转矩变小。此外,合理设计永磁体的形状,选择好极弧系数,设计合理槽口宽度也可以大大削弱齿槽转矩。

通过电机结构设计可以大大降低齿槽转矩的幅值,但由于制造工艺和装配因素而引起的转矩波动往往大于齿槽转矩引起的波动,如定转子铁心冲片的尺寸精度和形位公差对电机的性能和精度影响很大。由于该电机为分装式,其不同轴度会影响气隙的均匀性,导致气隙磁阻的变化,根据式(1),必然引起齿槽转矩的增大。所以,严格控制加工工艺和提高装配要求,对减小转矩波动是必不可少的。

该直流无刷电动机采用32对极,定子齿槽采用梨形槽结构,转子采用优化极弧系数、磁极表贴等措施优化齿槽转矩。直流无刷电动机的具体结构参数见3.2节,齿槽转矩优化结果见3.3节。

2.3 速度量化误差影响

就转速反馈环节而言,引起转速脉动有两个因素:转速采样时间引起的相位滞后和转速的分辨率。其中,若转速采样时间引起的滞后过大,会恶化驱动系统的动态性能。而转速检测的分辨率对伺服驱动系统的平稳性有着至关重要的作用。

数字位置传感器以有限的分辨率给出位置的量化离散值,控制器通过等间隔对位置采样,采用简单差分计算速度,这种由两个位置计算速度会导致分辨率噪声。这种由量化产生的噪声,可能会产生极限环。通常,采用低通滤波器消除分辨率噪声,这种滤波器可衰减高频分量,因此可消除大多数因分辨率而影响性能的不良结果。但低通滤波器的使用,会在控制系统中引入相位滞后,影响系统的动态特性以及减小系统的稳定裕度[2]。

1)速度误差分析。速度误差可由位置误差直接计算。对于任何周期性误差元件,位置误差与时间的关系为

式(4)中,θerr(t)为位置误差;θerr-max为位置的量化误差;N为谐波次数;θ(t)为电动机位置的时间函数。

速度误差是位置误差时间的倒数,即由角度分辨率引起的转速波动可表示为

2)固定角度计时法。假设角编码器分辨率为0.005 493 164°,额定转速100°/s。首先分析采用固定采样时间计算转速所产生的误差。固定采样时间间隔为1ms,则在该时间内理想转动角度行程为0.1°,则走过的最小当量计数数量为0.1/0.005493164=18.2个。假定由于±1个量化单位影响,在1ms内走过的最小当量计数数量为19个,则计算的转速为19×0.005 493 164°/1ms=104.37°/s;在1ms内走过的最小当量计数数量为17个,则计算的转速为17×0.005 493 164°/1ms=93.38°/s。由此可见,量化误差将带来6%~7%的误差。

现设计固定角度计时法用以消除由于角编码器量化产生的误差。该方法即利用每转过固定角度所用时间来计算转速。在理想状态下,假定机构转过0.005 493 164×4°,所需时间为0.005 493 164×4°/100°=0.000 219 726 56 s;系统时钟分辨率为50 ns。假定由于时钟分辨率±1个量化单位的影响,那么其计算转速分别为0.005 493 164×4°/(0.000 219 726 56 s+50 ns)=99.977 2°/s 和0.005 493 164×4°/(0.000 219 726 56 s-50 ns)=100.022 7°/s。

由此可见,采用固定角度计时法可大大提高速度值的分辨率,以减小由于角度值量化误差而引起的转速波动,同时可以引入尽可能小的相位滞后。

2.4 电流检测误差

相电流检测通道固有的偏差(如直流偏置、增益的不匹配)会产生偏离错误。因为磁场定位控制建立在电流反馈的基础上,所以任何的电流检测错误都会直接影响转矩的性能[3]。

选用霍尔电流传感器检测定子电流,分别检测A、B两相电流,有直流偏置的两相电流

则电动机采用id=0控制策略,其输出转矩为

式(8)中,p为极对数;φ为永磁;iq为转矩电流

将式(10)带入式(8),得转矩波动量为

由于转矩波动是与A、B相之间的相位移相关,所以这种类型的转矩波动很难补偿。

2.5 空间电压矢量脉宽调制(SVPWM)逆变器死区误差

逆变器死区的存在将导致逆变器的输出电压发生畸变,使得电机的端电压与逆变器的参考电压存在偏差,降低了伺服控制的精度;导致零电流的钳位现象,使电机的输出转矩发生脉动。

在死区时间内,上、下两个功率器件均处于关闭状态,只有一个二极管导通续流。此时的输出电压由输出电流方向和二极管的压降决定。如图3所示,规定电流流入电机为正,流出为负,当电流为正时(电流流向负载),由下管的续流二极管D4导通,输出电压为负;当电流为负向时,上管的续流二极管D1导通,输出电压为正。输出电压的作用时间由开关管的开通时间(Ton)、关断时间(Toff)和插入的死区时间(Td)共同决定,再考虑到开关管导通时的压降,这些因素使得输出电压和期望电压存在一定的误差。

图3 SVPWM逆变器一相桥臂结构图Fig.3 One phase leg of the SVPWM inverter

i>0时的开关信号和死区误差电压如图4所示,其中a表示理想的驱动信号波形,b表示插入的死区时间(Td)后存在延迟的驱动信号,c表示理想的逆变器输出电压波形,d表示i>0时考虑了Td和器件开通关断时间(Ton、Toff)带来的逆变器输出电压,e表示i<0时考虑了Td和Ton、Toff带来的逆变器输出电压[4]。

图4 开关信号和输出电压波形Fig.4 Sw itching patternsand output voltages

根据图4,Ton、Toff和Td会造成逆变器输出电压的失真。根据绕组中电流i的方向,平均失真电压为

针对调制的死区时间,应该采用时间补偿法来补偿Td所引起的电压波动。定义误差时间为Terr=Td+Ton-Toff。

SVPWM定时器补偿后的计数值为

式(14)和式(15)中,k=a,b,c;CMPR_k_cmp为补偿后的CMPR值;CMPR_k_ref为补偿前的CMPR值;PWMPRD为基准定时器的时钟周期设定值。

3 基于精确模型机电仿真

3.1 仿真系统的建立

通常采用电路方程、磁链方程、转矩方程和运动方程的形式作为电动机的数学模型,该数学模型假设忽略了电动机的气隙磁场为正弦波、磁饱和、齿槽效应等诸多非线性因素,由此作为电动机的数学模型带入整个仿真系统中,其仿真准确度大大降低。永磁同步电动机具有强非线性,如果需要得到准确的仿真结果,必须考虑电动机的材料非线性、各类冲片结构等数据,将电机本体的真正性能带入到系统仿真中。通过将控制率和电动机的真实结构参数进行精确联合仿真,可以得到最接近真实状态的仿真结果。精确仿真系统结构如图5所示。

图5 精确模型仿真系统Fig.5 Instrument simuiation system of accuratemodelsystem

在该系统仿真中,通过引入了电机的精确模型分析,该模型考虑了电机定转子冲片结构、斜槽效应、材料特性、叠压系数、端部效应、绕组空间分布以及硅钢片材料的非线性铁磁特性。在此基础上建立控制器与电机精确的联合仿真模型,使得控制策略与电机设计有效统一起来,在各部分模型精确分析完成后,进行精确模型的联合仿真,分析系统的综合性能,同时根据仿真结果进一步优化控制算法。该方法充分利用了电机设计磁路法的快速性和电磁场的精确性,可进行永磁同步电机齿槽转矩分析,分析齿槽转矩对于电机稳定运行时转速波动的影响等。

3.2 仿真参数

伺服系统仿真中所用仿真参数分为电动机参数和控制器参数。

3.2.1 电动机参数

1)定子冲片参数。定子外径:139mm;定子内径:87mm;定子长度:35mm;迭压系数:0.96;铁心材料:H12;斜槽宽度:1。

2)定子槽参数。槽数:60;槽型:梨形槽。

3)定子绕组参数。绕组层数:双层;节距:1;绕组类型:60度相带;每槽导体数:60;并联支路数:1;并绕根数:4;导线尺寸:0.29mm;输入半匝长度:41.3mm;槽楔厚度:0.12mm;最大槽满率:50%。

4)转子冲片参数。气隙厚度:0.7mm;转子内径:140.4mm;转子长度:35mm;迭压系数:1。

5)转子磁极设计。磁极类型:表贴式;磁钢类型:钐钴2:17;极弧系数:0.861;极弧偏心距:0;磁钢宽度:5.932mm;磁钢厚度:3.3mm。

3.2.2 控制器参数

SVPWM调制频率20 kHz,电流环采样频率10 kHz,速度环采样频率1 kHz。额定转速要求95°/s。

3.3 仿真与在轨验证

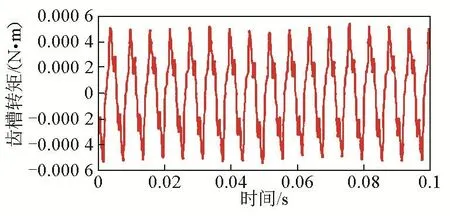

3.3.1 齿槽转矩曲线

图6为电机齿槽转矩仿真结果,齿槽转矩为0.000 5 N·m,电机齿槽转矩较小,对转矩脉动影响很小。

图6 齿槽转矩波形Fig.6 Cogging torque curve

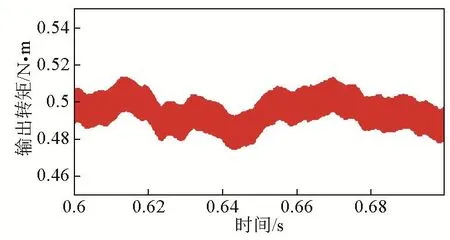

3.3.2 转矩脉动分析

转矩脉动主要包括反电势和电流纹波引起纹波转矩、齿槽转矩以及闭环引起的波动,输出转矩如图7所示,转矩脉动约为0.02 N·m。根据力矩波动=转动惯量×加速度,即0.02N·m=a×7.8 kg·m2,得速度的变化率为0.1469°/s。

图7 输出转矩分析Fig.7 Torque ripp le curve

该仿真未考虑滑环摩擦力的不平滑因素,通过负载地面转动试验(未安装滑环)测得,负载在95°/s速度时的波动为0.11°/s,速度波动如图8所示。由此可见,控制器与电机精确的联合仿真模型的结果与真实负载试验结果一致。

3.3.3 在轨验证结果

图8 转速波动曲线Fig.8 Speed ripp le curve

HY-2A卫星姿态稳定控制系统根据姿态敏感器所测的姿态信息按照误差反馈消除误差的原理工作,采用动量轮补偿微波辐射计和微波散射计在扫描过程中所产生的干扰力矩。图9为微波辐射计2012年8月30日的在轨数据。图9a~图9d分别为卫星滚动轴角速度、俯仰轴角速度、偏航轴角速度和微波辐射计转速曲线。由数据可看出,微波辐射计和微波散射计在扫描过程中所产生的对星体的干扰力矩,在偏航方向大于滚动和俯仰方向,这是由于微波辐射计和微波散射计分别安装在卫星的+Y侧和-Y侧,如图1所示,垂直飞行方向,所以产生的干扰力矩主要影响偏航方向的姿态。

图9 2012年8月30日在轨姿态速率数据曲线Fig.9 Attitude curve on 2012-08-30

4 结语

HY-2A卫星微波散射计和微波辐射计采用输出转矩波动小的永磁交流同步电机,设计兼顾减小齿槽转矩和增大输出转矩的梨形槽电机结构,优化永磁体磁场分布,以达到在电机本体级实现最小输出转矩波动的目标。

在控制器设计方面,轴角编码器的精度与分辨率、相电流检测误差、电压空间脉宽调制等对转矩波动的性能有着相当可观的影响;通过对环节的参数计算所引入的转矩波动,有助于设计和选择最佳的控制器参数,从而将由于控制器引入的转矩波动降到最小。

该方案有效解决了微波辐射计、微波散射计等载荷由于转速的波动而对卫星平台姿态控制产生干扰的问题。

[1] Luke Dosiek.Cogging torque reduction in permanentmagnetmachines[J].IEEE Transactions on Industrial Electronics,2007,43(6):1565-1570.

[2] 乔治·埃利斯.控制系统设计指南(第三版)[M].刘君华,汤晓君,译.北京:电子工业出版社,2001.

[3] David Leggate,Russel JKerkman.Pulse-based dead-time compensator for PWM voltage invers[J].IEEE Transactionson IndustrialElectronics,1997,44(2):191-197.

[4] Seon-Hwan Hwang.Dead time compensationmethod for voltagefed PWM Inverter[J].IEEE Transactions on Industrial Electronics,2009,25(1):1-10.