20 mm厚尾赤桉锯材2种干燥工艺对比研究

廖 立 ,涂登云 ,云 虹 ,周桥芳 ,黄 俊

(1.华南农业大学 林学院,广东 广州 510642;2.贺州市林业局,广西 贺州 542802)

20 mm厚尾赤桉锯材2种干燥工艺对比研究

廖 立1,涂登云1,云 虹1,周桥芳1,黄 俊2

(1.华南农业大学 林学院,广东 广州 510642;2.贺州市林业局,广西 贺州 542802)

分别采用常规窑干工艺和气干—窑干联合干燥工艺对20 mm厚尾赤桉锯材进行了干燥试验,并对2种工艺的干燥速度、干燥质量和能耗进行对比。结果表明:2种工艺的干燥质量均达到GB/T 6491-2012《锯材干燥质量》二级材标准;常规窑干工艺的周期为310 h,气干—窑干联合干燥工艺的周期为406 h,比常规窑干法多96 h;采用联合干燥法,可节约能源67.4%。

尾赤桉;锯材干燥;气干;窑干;干燥质量

尾赤桉生长速度快,材质硬度高,是制作指接板、实木地板、实木门的优良木材[1]。然而由于尾赤桉木材初含水率高,渗透性差,生长应力大,导致其干燥速度慢,极易出现开裂、变形等缺陷,严重影响尾赤桉的实木化利用。目前,桉木大多被应用在造纸、胶合板、建筑模板等低附加值领域[2]。广西贺州某企业利用20 mm厚尾赤桉薄板做指接板,但薄板在干燥过程中容易产生较大的变形和开裂,且干燥能耗大,影响了企业的效益。多年来,国内外学者对桉木干燥做了相关的研究,在桉木的干燥特性、干燥工艺等方面进行了有益的探索[3-8]。

笔者在已有的桉木干燥工艺基础上,针对尾赤桉易开裂、变形等特点,制定了20 mm厚尾赤桉锯材常规窑干工艺及气干—窑干联合干燥工艺,旨在降低生产能耗,减少干燥过程中出现的开裂、变形,减少木材浪费,提高企业生产效率。

1 材料与方法

1.1 试验材料

试验材料产自广西贺州,8年生,胸径16 cm,气干密度0.51~0.63 g/cm3。将同一批次的8 m3锯材随机分为A、B两组,其中A组4 m3用于直接窑干,B组4 m3经气干后再窑干。锯材初含水率100%~110%,不含髓心,规格为1 000 mm(长)×(120~150)mm(宽)×20 mm(厚)。分别从A、B两组中随机各抽取20片样板,用于含水率及干燥质量检测。

1.2 试验仪器

试验仪器主要有:推台锯、电热鼓风干燥箱(温度范围:室温+5~250℃)、小型干燥窑(容积8 m3,电加热)、电子天平(精确到0.001 g)、风速测试仪、电子游标卡尺(精确到0.01 mm)、塞尺。

1.3 试验方法

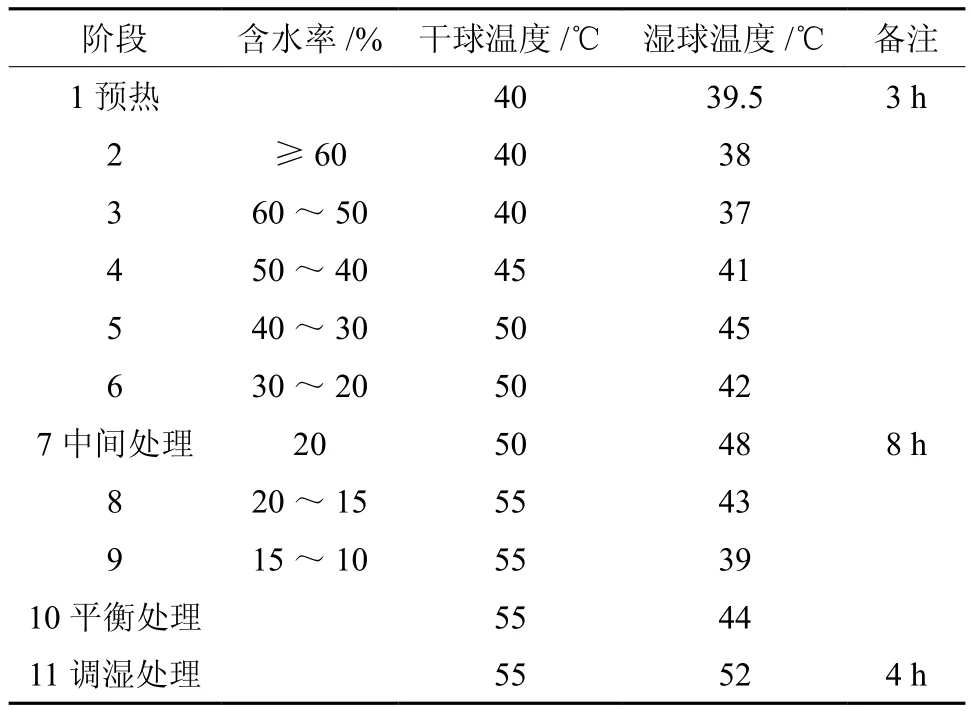

对 A 组按生产型工艺进行常规干燥,参考苏晓华等[9]对40 mm厚尾巨桉的干燥工艺,制定了20 mm厚尾赤桉干燥基准,工艺参数见表1。 对B 组按常规方法码垛,置于室外有天棚处进行气干干燥(地点位于广东广州,时节4月,昼夜平均温度20℃,平均相对湿度90%,平均风速0.3 m/s),待木材平均含水率降至50%时,再按表2中的工艺进行干燥,即采用气干—窑干联合干燥工艺进行试验。

表1 A组常规干燥基准Table 1 Conventional drying schedule for group A

表2 B组联合干燥基准Table 2 Combined drying schedule for group B

1.4 性能检测

1.4.1 干燥过程中的含水率检测

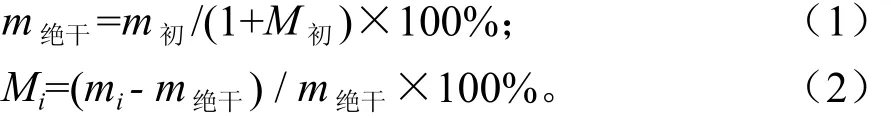

干燥前,先将每个试样两端各去除10 mm的端头,再截取长10 mm的试件,用烘干法测量其初含水率,再对每个试样称质量,依据公式(1)计算出各试样的绝干质量。干燥过程中,每隔24 h左右从干燥试验箱中取出试样,测其质量,采用公式(2)计算干燥过程中试样的含水率。

式中:m绝干为试样绝干质量,g;M初为试样初含水率,%;m初为试样初始质量,g;Mi为试样的含水率,%;mi为试样质量,g。

1.4.2 干燥质量检测

参照GB/T 6491-2012《锯材干燥质量》[10],分别测量并计算干燥试样的终含水率、厚度上含水率偏差、残余应力、顺弯度、横弯度、翘弯度、扭曲度、纵裂度、内裂数和皱缩深度。

2 结果与分析

2.1 干燥速度

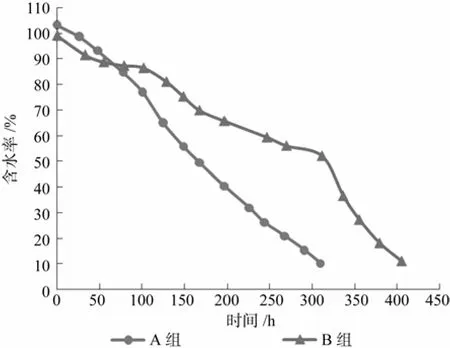

2种干燥工艺的含水率变化曲线如图1 所示。A组采用常规窑干法,干燥周期为310 h:干燥前期试样含水率由103%降到50%,耗时168 h,含水率平均每天降低7.6%;干燥中期,试样含水率继续降至30%,耗时60 h,平均每天降低8%;干燥后期,试样含水率最终降至10.2%,耗时82 h,平均每天降低5.8%。B 组采用气干—窑干联合干燥法,干燥周期为406 h:先通过气干将木材含水率从99%降至50%,耗时312 h,平均每天降低3.8%;之后进行窑干,经过94 h,最终含水率降至11%,平均每天降低10.4%。

图1 2种干燥工艺的干燥曲线Fig.1 Drying curves of two kinds of drying process

2种干燥方法进行对比,发现气干的速度较慢,这有利于尾赤桉锯材充分释放生长应力,减少木材开裂。气干—窑干联合干燥周期比常规窑干法多耗时96 h,即4 d。企业利用气干法对大批量木材进行干燥过程中,材堆内部的干燥速度可能比较慢,此时可通过增加风扇,提高气流循环速度,从而使气干速度保持在一定的范围。

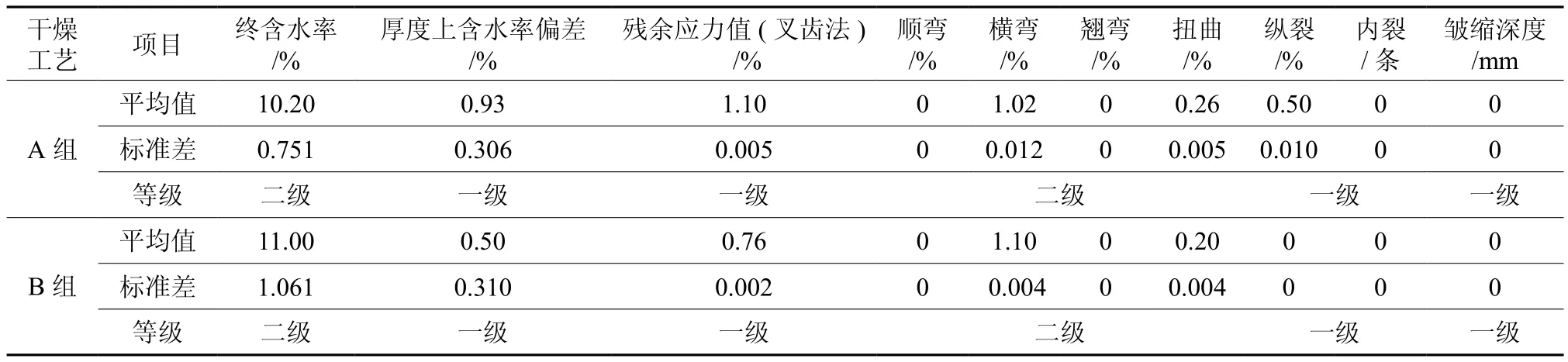

2.2 干燥质量

从表3可看出,A、B两组终含水率标准差较小,说明干燥均匀度较好,厚度上含水率偏差及残余应力值均能达到国家标准中一级材的要求。可见干燥缺陷方面,A、B两组试样均出现横弯及轻微扭曲的现象,这可能与材堆顶部施加重物不够有关,在大型干燥窑内施以足够的重物,可减轻横弯及扭曲缺陷。两组试样均未出现内裂及皱缩,但A组有3块试样表面有细微的纵裂,而B组没有。B组试样在经过气干后,生长应力有所释放,加之用较软的干燥基准干燥,缩小了木材厚度中心线与木材表面的含水率梯度差,避免了开裂的产生。含髓心的锯材在干燥时由于径弦向干缩不一致,很容易产生开裂[11],本次试验所用锯材均不含髓心,开裂情况控制得较好。

表3 2种干燥工艺的干燥质量Table 3 Drying quality of two kinds of drying process

2.3 能耗对比

以本次试验所用的实装材积4 m3小型干燥窑为例。采用常规干燥法,从含水率103%降至10.2%,用时约13 d。干燥窑3台风机总功率3.3 kW,两组加热器总功率12 kW,1台电加热喷蒸器功率为3 kW。在干燥窑总电路上连接了电表,根据电表显示,13 d总计消耗电量1071.7 kW·h,折合标准煤约131.7 kg。采用气干—窑干联合干燥工艺,干燥周期约为17 d,其中气干13 d,窑干4 d,气干不用消耗电能,窑干4 d消耗电量349.8 kW·h,折合标准煤约43.0 kg。对比分析结果,采用气干—窑干联合干燥工艺,可节约标准煤88.7 kg,降低能耗67.4%。

3 结 论

(1)常规窑干工艺的周期为310 h,气干—窑干联合干燥工艺的周期为406 h,比常规窑干法多96 h,但能节约能源67.4%。锯材可以在气干过程中释放生长应力,减少干燥过程中出现开裂、变形的现象。

(2)尾赤桉锯材通过合理的干燥后,含水率均匀性好、应力小,干燥质量达到国家锯材干燥质量二级材标准。

[1] 廖 立,涂登云,李重根,等. 热处理对尾赤桉木材物理力学性能的影响[J]. 中南林业科技大学学报, 2013,33(5):128-131.

[2] 黄如楚. 桉树木材加工利用研究现状[J]. 桉树科技, 2010,27(1): 68-74.

[3] Choong E T. Collapse and moisture flow in kiln-drying and freeze-drying of woods [J].Wood Science, 1973, 6(2):127-135.

[4] Innes T C. Collapse and internal checking in the latewood ofEucalyptus regnansF. Muell [J].Wood Sci. Technol., 1996,30:373-383.

[5] 李贤军,伊松林. 微波预处理对三种人工林木材干燥特性的影响[J]. 林产工业, 2008, 35(4): 32-34.

[6] 李贤军,李延军,张星光. 柠檬桉和邓恩桉木材干燥特性初探[J]. 林产工业, 2004, 31(2): 11-13.

[7] 江泽慧,费本华,王喜明,等. 桉树木材干燥特性与工艺及其皱缩研究现状[J]. 木材工业, 2002, 16(4): 3-6.

[8] 刘 元,吴义强,乔建政,等. 桉树人工林木材的干燥特性及干燥基准研究[J]. 中南林学院学报, 2002, 22(4): 44-49.

[9] 苏晓华,涂登云,郭 琼,等. 40 mm厚小径尾巨桉木材的干燥工艺[J]. 木材工业, 2012, 26(4): 53-55.

[10] 中国木材标准化技术委员会.GB/T 6491-2012锯材干燥质量[S].北京:中国标准出版社,2013.

[11] 顾炼百.木材加工工艺学[M].北京: 中国林业出版社,2003:185.

Comparative research on two kinds of drying processes for 20 mm thick sawed timber ofE.urophylla×E.camaldulensis

LIAO Li1, TU Deng-yun1, YUN Hong1, ZHOU Qiao-fang1, HUANG Jun2

(1.College of Forestry, South China Agriculture University, Guangzhou 510642, Guangdong, China;2. Hezhou Bureau of Forestry, Hezhou 542802, Guangxi, China)

The 20 mm thick sawed timber ofE.urophylla×E.camaldulensiswas dried by adopting the conventional kiln drying process and the combined drying process of air drying and kiln drying. The drying rate, drying quality and energy consumption of the two methods were compared. The results show that the drying quality of the two methods both reached the Secondary Grade Standard of GB/T 6491-2012; the period of conventional kiln drying process was 310 hours while that of the combined drying process of air drying and kiln drying was 406 hours which was prolonged to 96 hours than the conventional method; the energy consumption of the new method could be saved by 67.4 %.

E.urophylla×E.camaldulensis; sawed timber drying; air drying; kiln drying; drying quality

S782.31

A

1673-923X(2014)09-0128-03

2013-10-10

广西科学研究与技术开发计划项目(桂科攻1348013-3)

廖 立(1989-),男,广东梅州人,硕士研究生,研究方向:木材干燥及木材改性;E-mail:liaoli08@163.com

涂登云(1976-),男,云南昆明人,副教授,博士,主要从事木材干燥及木材改性研究;E-mail:tudengyun@163.com

[本文编校:谢荣秀]