从北方混合阔叶材制浆前绿液中提取半纤维素的酸预水解

前言

生物精炼与石油练制的概念相似,不同之处在于生物精炼是基于生物质原料的转化,而不是以原油为原料生产的。生物精炼在理论上是可以以多种生物质形式为原料,形成一个灵活的产品组合,包括燃料、电力、热量、化学品和材料。在生物精炼厂,生物质将被转化成更高价值的化学品和燃料 (包括气体和液体)。一个国家只有具备了一定的生产技能,必要的基础设施和一定的产业规模才可能拥有一个完整的林产工业。拥有足够的生物质可以加快生物燃料和生物技术的商业化发展进程。美国制浆和造纸工业每年可以持续收集和处理约108万吨木材用于生产纸浆和纸张,每年从制浆工艺中可提取约700万升松节油和塔尔油,这些提取物在生物柴油中可得到应用。

木聚糖半纤维素在阔叶木中含量相对较大(15%~30%),在针叶木中含量较少(5%~10%)。 通常,半纤维素有单体的取代基,或在某些情况下,拥有低聚物分支链,这些取代基或分子链具有不同的组成和结构。在阔叶木中半纤维素具有以β-1-4糖苷键合成的平均聚合度为100~200的直链木糖单体。目前,在硫酸盐法造纸厂中,半纤维素这种副产品还没有得到合理利用。通常,半纤维素的处理方法是在回收炉里焚烧以获取部分热量,但半纤维素具有相对低的热值。如果在制浆操作之前对原料进行一定程度的半纤维素糖类的提取,这样不仅可以得到新产品,还可以保证硫酸盐浆的质量。原料经过制浆前的预提取后减少了溶解的木材组成,最终在纸浆纤维得率上不会造成太大影响。在绿液中可以提取部分半纤维素,在这个过程中部分稀白液(未经苛化)可以作为提取半纤维素的萃取溶剂。绿液中的盐分起到了缓冲作用,以防止pH过低而导致过多提取及纸浆质量的下降。制浆前的预提取物大多都是低聚糖。在这个过程中还可以得到一定量的醋酸。乙酰脂通常黏着在半纤维素上,另一些则附着在糖上。

所需要的发酵提取物如乙醇,它是低聚糖经过水解后产生的单体成分。该水解反应可以是通过酸或酶催化水解完成的。通过对阔叶木绿液中成分的提取,已证明酸解半纤维素已经得到了很好地研究和有效的预测。但从给定的绿液中提取低聚物所需要的最佳酸量还不确定。酸化一个强缓冲溶液系统会增加酸的消耗,同时也会增加最后的中和工序和后期石膏出售的成本。本研究的目的是为了获得最佳酸水解条件,这样就可以有效地控制水解过程中反应时间和反应温度,优化整个水解过程。

1 实验材料和方法

1.1 实验原料

整个研究过程中所用的原料是由位于美国缅因州旧城区的红盾硫酸盐纸浆厂提供的东北混合阔叶材木片。该木片原料中50%为枫木,其余主要是榉木和杨木。原料经过机械振动筛的筛选,筛子的筛径为7/8~5/8(22.6~16.0 mm)。 筛选后的木片经过空气干燥后直接用于绿液的化学成分萃取研究。干燥后的木片经过超微粉碎机研磨,然后用孔径为0.595~0.42 mm的网进行筛选,检测水分和碳水化合物含量。根据国家再生能源实验室的化学分析和测定标准程序对原料组分进行分析,结果如表1所示。

表1 东北混合阔叶材化学成分(以绝干计)

这些数据是分析东北混合阔叶材(50%的枫木、榉木、杨木)得出的平均结果。

1.2 绿液

绿液是从硫酸盐制浆中部分回收得到的。它是由黑液在燃烧炉里经过煅烧后得到的燃烧物 (硫化钠,碳酸钠和一些杂质)溶解于水中得到的。实验中所用药品均为分析纯,纯度为65%的硫化钠,纯度为99.5%的碳酸钠,纯度为99.2%的硫酸钠,纯度为98.5%的氢氧化钠。绿液的化学组分如表2所示。

表2 用于提取工艺的绿液的化学组分

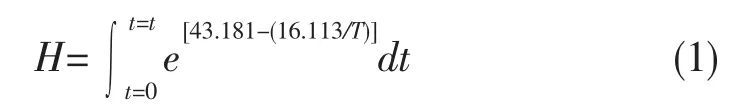

1.3 萃取

缅因州立大学工艺开发中心使用20L回转式蒸煮器对半纤维素进行提取。蒸煮器的不锈钢篮中装有2千克尺寸为16mm×22.6 mm×4 mm的风干木片。风干木片中残留水份的多少用于计算需要加入绿液的量,每公斤绝干木材添加4 L的液体:0.55 L的绿液与6.35 L的水混合,加入到3.1 kg含水量为36.1%的木材中。整个过程中蒸煮器不断的转动(转速为2 r/min),持续升温至温度达到160℃,保温110 min,然后冷却,保持H因子为800。H因子是一个温度影响因素,表示为反应速率随时间的变化规律,如方程式1所示。

式中:t——时间,单位为min;

T——温度,单位为K。

1.4 蒸发

采用旋转蒸发器 (德国GmbH和Co KG制造)浓缩从蒸煮器中得到的约0.5 L半纤维素萃取液。大约40 min后从蒸发器中取出样品。蒸发器转速为150 r/min,水浴温度为30℃。根据国家可再生能源实验室标准测定程序第002号和012号分别对糖和固体含量进行分析检测。绿液固含量浓缩至5.78%后用于后期的水解实验。

1.5 二次酸水解

在密封的管状反应器内进行水解实验,反应器示意图如图1所示。反应器为长150 mm,直径为10mm的316不锈钢管,它的一端和内部容积为12 cm3的世伟洛克管相连接。用10 ml的半纤维素提取物进行酸水解实验,酸水解的条件为:反应温度为(100~160)℃,硫酸浓度为 2%~6%,反应时间为 2~258 min。容器的温度是通过浸泡在充满有机热载550的油浴中来调节的。容器最初浸入设定50℃的油浴中,来快速升至预热所需的反应温度。然后容器快速转移至第二个设定在所需反应温度的油浴中。由插入反应器内的热电偶进行容器内反应物温度的检测。反应完成以后,将容器置于冰浴中冷却10min。

图1 装有热电偶的水解容器示意图

初始糖浓度的测定也可通过酸水解实现,根据国家可再生能源实验室第002号标准方法实行,其水解条件为4%的硫酸浓度,120℃下反应60 min。这些条件的设定都是为了在水解过程中对降解的糖的校正,以便准确分析原料的组成。在后面进行的水解实验中可以得到糖的最佳产量,该数据没有对水解过程中糖的降解进行校正。

1.6 高效液相色谱法

高效液相色谱法可以对糖类化合物进行定量分析。用于碳水化合物测量的该高效液相色谱仪由日本岛津公司生产,该色谱仪有一根HPX-87H(300 mm×7.8 mm)的分析柱和一个阳离子保护柱(30 mm×4.6 mm)。该柱子保持在60℃下,用5mMol H2SO4作为洗脱剂,流速为0.6 ml/min。所有的糖峰由一个RI检测器在紫外吸收(280 nm)处进行检测,并与正品确定的标准保留时间进行量化比较。该仪器的分析柱允许同时分析糖、短小链有机酸和糖的降解产物,但它不能区分木糖、甘露糖和半乳糖,因此报告中为三种单糖的总和(XMG)。先前的研究已经表明,使用高效液相色谱仪对绿液提取物中总糖的定量和其他方法一样是一种有效的分离方法。

2 结果与讨论

2.1 萃取

从混合阔叶材绿液中萃取所得到的碳水化合物的浓度如表3所示。在以上提到的萃取条件下,萃取量约为木材的质量11.4%。本实验中对所用的绿液(3%以氧化钠计,对木材)的浓度有要求,这是由于先前的实验已经证明在该浓度下木片在萃取后可以确保硫酸盐浆的数量和质量。实验证明较高的绿液浓度可以得到较低浓度的碳水化合物,而绿液浓度较低的时候就可以得到较高的糖得率,但纸浆的质量和数据稍差些。

表3 提取物经过两次水解后各组分的分析结果

为了增加糖的馏分,半纤维素的提取,在旋转蒸发器中进行,其条件为:(1)在150 r/min的转速下搅拌,温度为30℃;(2)提取过程中的蒸发时间为0、30、40 min。

2.2 质量分数

另外,从表3中亦可以查到通过蒸发浓缩后的碳水化合物的浓度。在本实验中用于水解测试的半纤维素提取物是部分蒸发提取物,这部分提取物包含了0.6 g/L的葡聚糖、9.5 g/L的木聚糖和1.7 g/L的阿拉伯聚糖,从而总糖含量为11.8 g/L。从收集到的数据中可以看出,易于挥发的组分在蒸发的过程中优先挥发掉。半纤维素碳水化合物中提取的葡聚糖、XMG和阿拉伯聚糖的比例分别为 0.06∶1∶0.18。这些比例的大小意味着XMG组分主要来自阿拉伯糖基葡萄糖醛酸的降解。少量的葡萄糖可能也是由半乳糖葡萄甘露糖分解得到的。在稀释和较浓的提取物浓度中优先蒸发得到的乙酰基,比例从0.93减少至0.83的微妙的变动在表3中也被记录下来。

2.3 稀酸的二级水解

对从各种酸水解条件和过程中得到的糖产量进行了比较,这样简化了因子Ro的使用,例如用于制浆的H因子、时间和温度。反应纵轴由下式给出:

式中:t——保留时间,单位为min;

T——反应温度,单位为K。

用Ro因子表示酸水解的温度和反应时间,结果如表4所示。实验设计包括三个范围的Ro:低(Ro=59~64),中(Ro=234~256)和高(Ro=935~993)。

表4 在一定操作条件下使用管状反应器酸化后的各组分含量

2.4 稀酸二级水解:反应强度的影响

图2 北方混合阔叶材绿液经两次酸水解后XMG(木糖、甘露糖、半露糖)、乙酸、糠醛产量和温度之间的关系

表4列出了半纤维素提取物水解试验中酸水解条件和可溶性糖的浓度。对半纤维素的水解条件温度(100~160)℃,稀硫酸的质量分数(2%、4%、6%),反应时间(2~256)min进行了评估。图2中的数据表明,糖、乙酸和糠醛的得率不能完全由反应的程度决定,这是由于相同反应程度不同反应温度下可得到不同浓度的水解产物。反应程度决定得率的这种预测中所产生的偏差可明显的从糖降解到糠醛的过程中观测到,如图2a、2c中所示。从图中可以看出,反应程度的影响低于反应温度的影响:随着温度的升高,反应速率的增加超过了补偿的反应程度的时温等效。这一结果与先前预测降解产物的累积的适用性一致。在条件为4%的硫酸质量分数、140℃、反应时间16 min中等反应程度下,可得到最高得率为9.1 g/L的木糖 (图2a)。乙酸的得率如图2b所示。在多数的测试中,醋酸盐在130℃到140℃的之间的温度区间内出现峰值。累计乙酸较为平滑的曲线是一种比反应程度更有效地预测函数。木糖的分解产物糖醛,随着温度和高Ro因子的增加而增加(图2c)。这清楚地表明,戊糖(木糖和阿拉伯糖)来自于半纤维的进一步降解。然而,在水解产物中没有检测到羟甲基糠醛(HMF)。其主要原因可能是在绿液的提取物中出现了少量的葡萄糖和葡聚糖。然而,这些微量成分的数据由于数量小而导致了小的错误的发生。

图3 北方混合阔叶材绿液经两次酸水解后XMG(木糖、甘露糖、半露糖)、乙酸、糠醛产量和停留时间之间的关系

图3和图2由相同数据绘制,图3纵坐标轴是时间。对每一个时间和酸浓度的组合进行了从2~256 min之间的一系列的反应时间的研究。如图3a所示,设计了一个利用二水平因子研究反应程度和东北混合阔叶材的预水解停留时间在木糖中所占的最大百分比的影响。当反应条件为中等反应程度和4%的硫酸(pH值为0.85)时,在二次水解产物中可得到最大量为6.8 g/L乙酸和9.1 g/L木糖。最大量的提取是在等温反应16 min后得到的。由于较短的反应时间被认为是不切实际的,因而认为这些反应条件是接近最优的绿液预制浆提取中二次酸水解的。将在接近最佳条件下提取得到的糠醛和乙酸的产量绘制成停留时间的函数,结果如图3b、3c所示。从图3b中可以看到,最大量下,在条件为高反应程度、4%的硫酸(pH=0.85)和停留时间为16 min下可检测到8.3 g/L潜在的糠醛,这意味着大部分的木糖组分已经通过水解损失掉了。更高的反应程度可能会在一定程度上减少剩余提取物中木聚糖的损失。测试的反应时间要足够长,目的是降低木糖得率,以确保至少在括号内的每个实验条件下的温度和pH值可得到最大糖得率。

图4 北方混合阔叶材绿液经酸水解后XMG、总糖产量和结合强度之间的关系

2.5 稀酸水解结果:酸浓度的影响

由于较高的酸性条件下糖可降解为呋喃,因而我们评估了稀硫酸水解条件下酸剂量在低、中和高三个反应程度范围内对结合强度指数的影响结果。使用5.87%的提取物,酸剂量为4%,中等反应强度条件下得到的最大产量为9.1 g/L的XMG,这意味着96%为可用的XMG。总体而言,约91%的半纤维素转化为单体糖(总的XMG和阿拉伯糖为10.2 g/L),只有50%的葡聚糖(3 g/L)被转换为葡萄糖,如图4中所示。有趣的是,对于较高和较低酸浓度的测试中,最佳糖浓度分别是在较低和较高的强度指数下得到的,而整体的最佳的糖产量是在中等强度指数和中等酸浓度条件下得到的。在较低和较高的酸浓度条件下,用2%H2SO4和6%H2SO4分别在140℃和130℃下保持64 min和8 min,总糖的最大收率可分别达到9.4 g/L和9.7 g/L。此外,由于在每个酸浓度下,都有大量的碳水化合物,试验过程中(试验号5,8,和18)有小分子的糠醛产生。

总的硬度函数已经被用来整合酸的影响,硬度成为一个变量,并被定义为下式:

式中:CS——总的硬度指数;

Ro 由(2)式给出。

表4中的数据被表示为相对于最大可能的糖浓度的产品产率并与总的硬度指数一起作图,作图结果如图4所示。从图中可以看出,该数据很好地沿着一个连续的总硬度指数变化,最佳条件的出现是在CS=1.7附近。

3 结论

在优化条件下保持预得率和质量,利用绿液从去皮木材中提取出约占木材质量11.4%的组分,进而导致了较低的半纤维糖的浓度。为提高提取的糖的浓度,在水解前进行蒸发萃取。蒸发萃取作为一种方法来研究稀硫酸水解转换所提取的可发酵单糖的低聚物。部分蒸发提取的可发酵的糖的最大浓度为10.7 g/L,占最大可能得率的90.7%。在水解结果中应用生物预处理的硬度函数可提供一个相对较低的反应温度和反应时间的相互作用。包括反应时间、温度和酸的浓度在内的总的硬度函数证明是可提供一个有用手段,用于协调这三个变量对总糖产量的综合作用。

杜芳 编译自:Appl Biochem Biotechnol(2009 153:127-138

——低维护的小型观赏草阔叶山麦冬