飞机数字化研制基本体系及建设进展

对于飞机这类复杂军工产品的研制,要实现缩短研制周期、降低研制成本、提高产品质量的目的,就必须建立全新的飞机数字化研制体系,并充分发挥其作用。在上级国家机关的正确领导下,中国航空工业集团公司非常重视飞机数字化研制基本体系建设工作,专门成立了总师系统负责规划和协调集团公司各承研单位的飞机数字化研制基本体系建设技术工作,取得了阶段性成果。本文简要介绍了飞机数字化研制基本体系概念和组成要素及飞机总体单位(主机厂、所)在飞机数字化研制基本体系建设方面的主要进展,主要有:“一个平台,七个中心”建设模式;突破了九项重大关键技术;实现了方式、方法和手段等方面的七大变革。

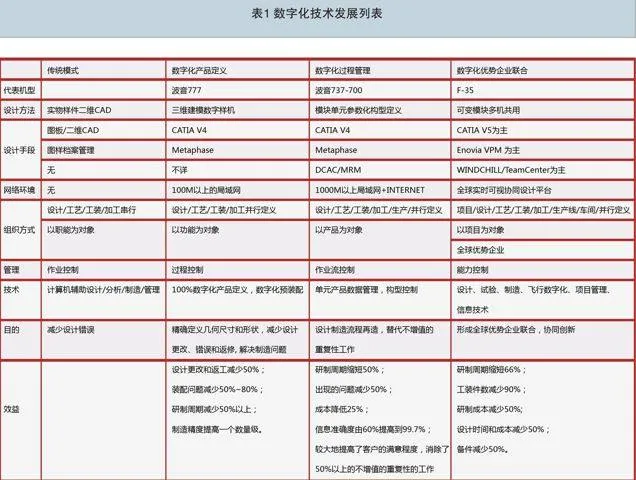

西方发达国家在飞机研制过程中率先全面应用了数字化技术,取得了缩短飞机研制周期,提高研制质量,降低研制成本的显著成效。波音777是全球第一个采用全数字化定义的飞机,波音737-700飞机实现了研制过程的数字化管理和控制,2002年首飞成功的美国第四代战斗机F-35,在数字化管理和控制的基础上,采用了优势企业(中心)联合的研制模式。西方发达国家在飞机数字化研制道路上走过了“产品数字化定义”、“过程管理数字化”、“优势企业中心联合”三个主要发展历程,形成了比较完善的全新的飞机数字化研制体系,从根本上改变了飞机制造业传统的设计和制造模式,并取得了显著的应用效果。(见图1和表1),数字化技术及其应用已日益成熟,代表了飞机制造业的发展方向。

在上级机关的领导和支持下,中国航空工业通过实施飞机制造业数字化工程,以打通数字化生产线为主线,以并行产品数字化定义为核心,打通了飞机/直升机数字化设计制造主流程,从根本上变革了飞机设计、试验、制造和管理的模式、流程、方式、方法和手段,形成了数字化生产方式,初步建立了飞机数字化研制基本体系,大幅度地缩短了飞机型号研制周期,降低了生产成本,提高了产品质量。

飞机数字化研制基本体系

体系是由若干个相互关联、密不可分的要素组成的一个整体。飞机数字化研制基本体系由数字化设计等九大要素组成,各要素在飞机研制过程中的位置、作用及关联关系见图2。

数字化设计、试验仿真、制造、管理构成了飞机数字化研制体系的主线,而基础数据库、飞机设计/制造标准规范和政策法规构成了飞机数字化研制体系的基础;中间的数字化支撑环境和软件系统将各类要素联系在一起,集成各类应用系统和网络,为飞机数字化研制提供支持协同设计制造的协同工作平台,实现飞机数字化研制的信息沟通、单源数据管理和并行过程控制。

通过构建飞机数字化研制基本体系,中航工业主机厂、所形成了“一个平台,七个中心”的数字化建设成果,全面支撑了数字化设计、制造主流程和仿真试验辅流程等全新的飞机数字化并行协同研制模式。见图3所示。

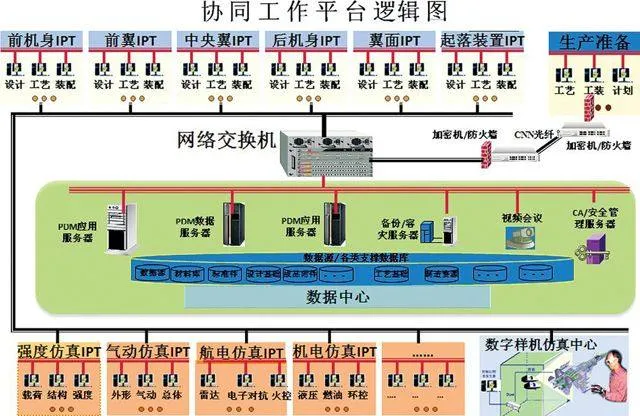

一个平台

较大规模的厂、所数字化协同平台。厂、所数字化协同平台是以产品设计、工艺设计、产品数据管理、物流管理系统为核心,是航空企业从事产品设计、工艺设计、工装设计与制造、生产管理等各类数字化研制业务的协同工作环境和信息集成、发布平台。是数字化设计管理的基础设施,它通过建立强壮的网络连接和提供完善的网络服务,整合企业内外的各种信息资源,保证设计、制造、管理信息流的通畅流动,实现产品设计制造的数据集成、功能集成和过程集成,形成支持跨厂所的产品设计制造协同工作环境,是飞机数字化研制体系的重要组成部分。

平台主要由三维设计软件、产品数据管理软件,工作站、服务器,连接厂所千兆网络等组成。可供全体飞机数字化设计制造人员同时按并行协同的方式,完成全机产品数字化定义和制造生产数据的有效组织和传递。见图4所示。

七个中心:

功能/性能仿真中心,是基于功能/性能数字样机,通过数字化仿真试验手段,在产品设计阶段早期就替代、减少和简化部分物理试验(实物、半实物试验),通过仿真迭代使产品的功能和性能逼近设计指标,逐步走向成熟。

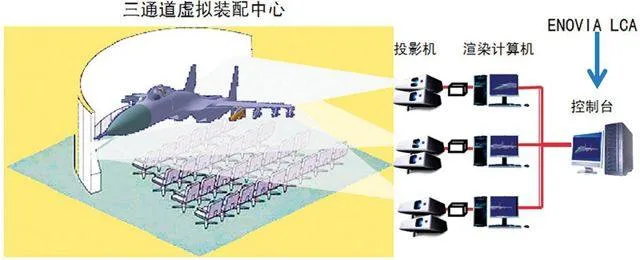

数字样机装配、仿真中心,用以部分取代实物样机设计协调。确保装配设计数字样机评审结果的真实有效。通过虚拟拆装、人机工效等先进的三维仿真手段对装配过程进行预演,检验产品的可装配性、可维护性和工艺性。使得在型号研制中采用全新的三维数字化手段和逼真的立体图像进行设计装配和协调,替代了过去飞机研制采用的木质或金属实物样机。为详细设计、发出飞机生产图样打下基础,见图5所示。

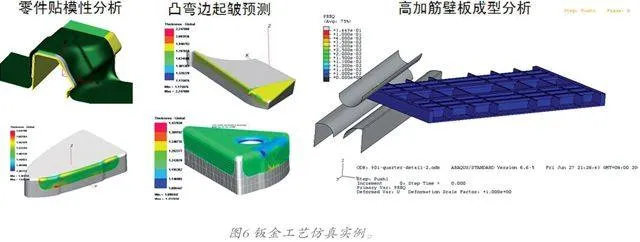

工艺仿真中心,主要通过虚拟制造环境,集中开展主要专业制造过程(如装配、机加、钣金、复材、焊接等)的模拟仿真,对产品制造过程中的技术关键进行分析和预测,提前发现可能存在的工艺问题并优化工艺设计,使工艺方案更科学、合理。如图6所示。

产品数据管理中心和制造数据管理中心(型号数据中心),由产品数据管理系统和支撑的服务器硬件组成,并通过二次开发和系统集成,将设计数据、分析数据、工艺数据、工装数据以及各类基础数据库等按不同需求物理异地存放,逻辑统一管理,支撑并行协同研制过程,解决型号研制过程对产品数据共享和流程控制的需求,实现单一产品数据源。

物料配送中心,按照数字化的生产组织管理方式要求,对生产物料进行集中管理和配送供应,按照生产作业计划组织进行工装工具、毛料、零件和标准件的即时配送管理,实现主要生产过程的流程并行。不仅保证按计划进行生产,同时能够实现对物料的统一仓储规划、实现系统化作业管理和规范化库存管理生产管控中心,负责生产计划指定和设备有限能力的平衡,实现按照架次交付计划进行生产计划的优化排序,实现生产计划编制、下达、跟踪和反馈全过程的动态管理和控制。从而促使飞机制造企业由传统的按完成项目百分比考核进度、手工对账方式统计缺件等粗放的管理方式,向准确、具体、信息反馈及时的生产计划与管理模式转变。

在飞机数字化研制基本体系建设过程中,突破了九项重大关键技术:

1) 飞机数字化研制模式及并行协同流程关联技术;

2) 成熟度控制下的并行产品数字化定义技术;

3) 用于并行产品数字化定义的组织模式和管理技术;

4) 数字样机与虚拟现实融合技术;

5) 面向制造的全机产品数字化定义技术;

6) 跨厂所并行协同工作平台和产品数据单源管理技术;

7) 飞机总体方案多专业关联设计技术;

8) 统一模型关联和参数化模块化快速设计集成技术;

9) 基于模型定义的全三维设计制造技术(MBD技术)

结合型号研制应用,初步实现了方式、方法和手段的七大变革,显著缩短了新机研制周期、提高了生产效率和质量、降低了成本。

1)并行产品数字化定义取代了传统设计/制造串行;

2) 数字样机取代了实物样机设计协调;

3) 开展了部分飞机系统的数字试验仿真,简化或减少部分物理试验,加速产品设计迭代过程;

4) 数字量协调传递为主的制造技术体系取代标准样件-模线样板工作法,取消大量模拟量工装;

5) 打通了机加、钣金、焊接、直升机装配等部分数字化生产线,实现数字化制造取代模拟量制造;

6) 部分工艺数字模拟和仿真试验取代工艺试切和试验;

7)传统的粗放管理流程向精细、科学管理变革,流程和组织再造,实现统一的物料配送和生产管控。

飞机数字化研制基本体系建设和重点型号飞机工程应用的实践表明,在型号的研制过程中采用数字化技术的成效十分显著,可以说数字化体系给飞机制造业带来了新的活力。构建并应用飞机数字化研制体系可以拓展数字化技术的应用深度和广度,进而显著提升航空工业的型号研制能力。