滚盘式冷床本体的设计与改进

熊金猛, 徐景秀

(1.中冶南方工程技术有限公司,武汉430223;2.鄂东职业技术学院,湖北黄冈438000)

1 引 言

目前我国建成投产和在建的中厚板生产线上,配备了不同型式和不同面积的冷床。冷床主要作用有两方面:一是冷却轧后钢板,二是在轧制线和剪切线之间形成一个缓冲区域,匹配前后生产区域的能力。冷床的确定过程是对其宽度、面积、设置数量和布置型式等的选择过程。在这个过程中,首先应根据总图条件、物流安排、厂房设计和预留发展等要求提出初步方案,在此基础上,再综合轧机产量和轧制钢板的规格及比例等因素进一步调整、完善和优化,并最终确定其参数和布置[1,2]。

中厚板生产采用冷床型式主要有步进(运载格板)式、滚盘式、链子格板式、滚动爪子式及载链式等5 种。目前国内外用得最多的是步进式和盘辊式冷床。

步进式冷床由具有良好平面性的多组固定托架和多组移动托架组成。这种冷床具有钢板下表面不被划伤、散热好、冷却效率高、面积利用率高、冷却均匀、便于操作的优点,但存在结构复杂、一次性投资大、使用维护要求较高、故障多的缺点。一般中大型冷床使用步进式较多。

滚盘式冷床:它由若干根电机单传的轴组成,轴上安装一定数量的滚盘,并通过滚盘的旋转带动钢板横移。这种冷床具有钢板下表面不被划伤、散热好、冷却效率高、面积利用率高、冷却均匀、内应力小、钢板不平度小、便于操作的优点,结构比步进式冷床简单,一次性投资比步进式冷床小。一般中小型冷床使用滚盘式较多[1,2]。本文就滚盘式冷床本体设计流程与一些改进办法做简要介绍。

2 关键参数的确定

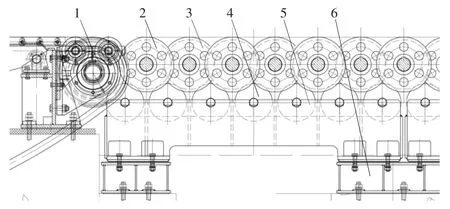

图1 滚盘式冷床本体结构

以笔者设计过的一套中小型冷床为例,来料钢板厚度规格12~32mm,宽度规格800~1600mm,年产量20 万t。钢板长度:3~13mm,钢板温度:200℃~700℃,钢板最大重量:6.5t。冷床结构如图1 所示。

受工厂布置的限制。冷床宽度取13m,根据冷床冷却能力的参考文献[3-5],以及与别的宽厚板厂生产能力及冷床面积的比对,冷床的长度取55m。在冷床的位置和形式确定后,即可进行冷床的详细设计。

2.1 滚盘轴间距

滚盘轴间距必须小于钢板最小宽度的1/2。本例中必须小于400mm,考虑到该厂钢板规格较薄且材料密度分布均匀,可选择滚盘轴间距为390mm。滚盘轴间距越大,对钢板下表面散热越有利。

2.2 滚盘外径

滚盘主要承受高温钢板的压力以及与钢板之间的摩擦力,故要求滚盘耐高温、耐磨。滚盘外径大小的选取主要考虑如下方面:(1)滚盘的半径不得大于滚盘轴间距与滚盘轴隔热套筒半径之差。(2)滚盘外径越大,钢板离滚盘轴越远,对钢板的散热越有利,对滚盘轴的受热变形有利。(3)托轮装置润滑点非常多,离高温钢板距离越远对润滑系统越有利。(4)滚盘是冷床的主要易损件,滚盘越大,备件成本越高。

因此在经济允许的情况下选择大直径滚盘。本项目中滚盘外径取为500mm。

2.3 滚盘轴直径

滚盘轴主要承受滚盘传递过来的压力和电动机传来的扭矩。故要求滚盘轴要有足够的强度和刚度。滚盘轴的强度和刚度复核需考虑弯曲和扭转,一般情况下。强度都可以满足要求,而刚度需要复核。

第一是轴的扭转,要求电机端与非电机端的扭转角越小越好,以防止冷却过程中,钢板在滚盘上发生跑偏事故;第二是轴的弯曲,即挠度问题,要求在冷床宽度方向上的挠度越小越好。最后,滚盘轴在长期高温受热辐射情况下易发生变形:(1)容易造成滚盘间有速度差,从而易造成钢板下表面划伤;(2)影响滚盘顶面标高,造成滚盘更易受钢板撞击、损坏。因此轴越粗越好,但是轴径过大,会使设备投入增加,且会增加电机功率。本项目中滚盘轴为φ152mm 阶梯轴,轴的最大挠度约为0.39mm,最大扭转角度约为0.35°。

2.4 电机的选择

滚盘轴电机可参照辊道电机的计算公式来选择[6]。

则启动力矩为:M=M1+M2

本设计中滚盘轴电机启动力矩为M=M1+M2=85.9+1956.7=2042.6N·m,工艺要求钢板运动速度为0.2m/s,最终选择的电机为SEW R97DRE90M4,P=1.1kW;Na=8r/min;Ma=1310N·m;启动最大扭矩过载能力为3.6 倍。最大静力矩、启动力矩均满足要求。

3 冷床的改进

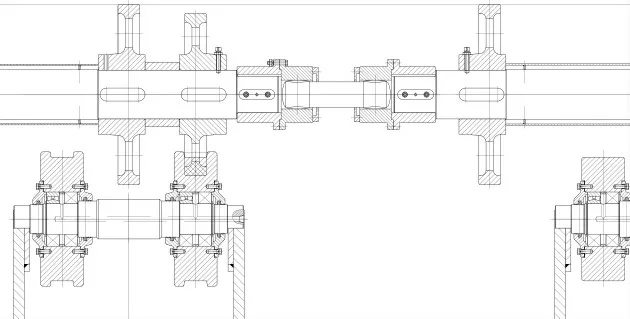

3.1 滚盘轴间联轴器的改进

图2 改进型套筒联轴器

以往冷床滚盘轴间的联轴器有凸缘联轴器、夹壳联轴器、滑块联轴器等,现采用改进型套筒联轴器,如图2 所示。采用该种联轴器的好处是:(1)套筒联轴器中间轴四个弧形面与套筒四个平面的接触面积大,同时受力面积也大,所以承载能力比一般联轴器大。(2)结构简单,造价比其他联轴器都低。(3)两边的套筒有一定的角度补偿,对滚盘轴的安装精度误差有补偿作用,抗冲击性能好。(4)中间轴能串动,因此对滚盘轴的安装也是相当有利的,且能补偿滚盘轴的热膨胀。(5)套筒分为两部分,中间用铰制孔螺栓联接。使得滚盘轴的更换更便利。

3.2 滚盘轴的改进

滚盘轴一般用调质后的圆钢加工而成,直径越大则抗扭截面系数越大,但是也会导致设备投资费用增大,本项目中滚盘轴为φ152mm 阶梯轴,经过初略计算,滚盘轴电机在启动时,滚盘轴非电机侧与电机侧扭转角度为0.35°,因滚盘外径为500mm,钢板运动时,非电机侧比电机侧滞后1.5mm。且每根滚盘轴装配还有两个套筒联轴器,这样钢板运动时两侧滞后会更大。考虑到冷床长度较长,有可能造成钢板运动时倾斜而造成事故。故将电机布置改为以下形式:即相邻两根滚盘轴装配电机朝向不同,这样钢板两侧的运动滞后就可以相互补偿。

此外,此种设计还有一个好处,以前各种参考资料中滚盘轴A 和滚盘轴B 是不同的,改进后,滚盘轴A 和滚盘轴B可以设计为相同,这对滚盘轴的制造安装都是有利的。

图3 滚盘轴电机布置的改进示意图

4 结 语

通过精密的计算与改进后,不仅减小了加工难度,也使该滚盘式冷床设计得更加合理,制造,安装费用都有所降低,修改后的滚盘式冷床在实际使用中也取得了不错的效果,现场钢板无跑偏,下表面无划伤。

[1] 张景进.宽厚板生产[M].北京:冶金工业出版社,2005.

[2] 马少飞.宽厚板冷床的技术特点分析[J].轧钢,2009,26(6):43-45.[3] 陈瑛.中厚钢板冷床的选择[J].宽厚板,2002,8(4):27-30.

[4] 李龙,胡小卓.宽厚板生产线上冷床长度的优化方案[J].宽厚板,2010,16(2):9-12.

[5] COLAS R,et al.Computed Temperature Profiles of Hot Rolled Plate and Strip during Accelerated Cooling[C]//Proceedings of the International Symposium on Accelerated Cooling of Rolled Steel,Winnipeg,Canada,Pergamon press,London,1987:121-130.

[6] 邹家祥.轧钢机械[M].北京:冶金工业出版社,2004:436-438.

[7] 李晓红,郭靖.滚盘式冷床的设计与应用[J].山东冶金,2002,24(5):20-22.