热力氧耦合环境下C/C复合材料的力学性能表征

闵昌万 谭志勇 龙丽平 费庆国

(1空间物理国家重点试验室,北京100076)(2东南大学江苏省工程力学分析重点试验室,南京210096)

近年来,以C/C(carbon/carbon)为代表的先进复合材料结构在航空航天等领域得到了越来越广泛的应用.相对于高温合金结构或传统的防热层加金属承载结构而言,C/C构成的热承载复合材料结构具有一体化优势[1].然而,其设计及力学性能对实际使用环境存在着强烈的依赖关系[2-3].

C/C复合材料在无氧条件下具有优异的高温力学性能,其长时间使用温度不低于1 650 ℃.但在高温有氧环境下,C/C复合材料会产生氧化损伤,采用抗氧化涂层只能起到有限的保护作用,并可能出现脱落和破坏[4-6];此外,C/C复合材料的热防护结构还承受着机械载荷.因此,需要深入研究热力氧耦合环境下C/C复合材料的力学性能.

本文采用高温试验装置,对带/不带抗氧化涂层2类典型的C/C复合材料拉伸试验件进行了测试,分析了温度、预应力、氧分压及持续时间等耦合因素对其力学性能的影响.在此基础上,探讨了C/C复合材料的氧化损伤类型,研究其损伤机理与损伤模式.

1 试验方法

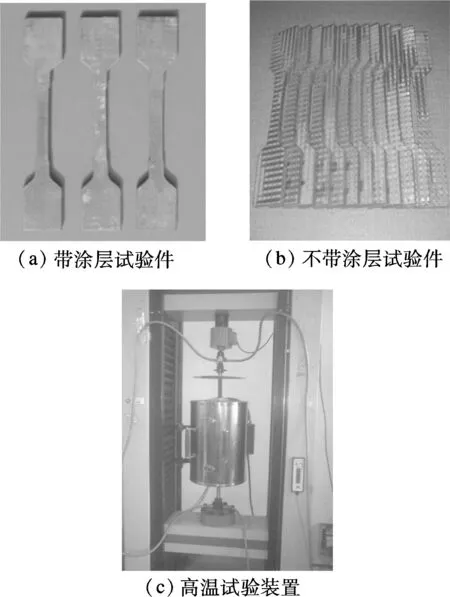

典型的拉伸试验件以及材料的高温试验装置照片如图1所示.试验件分为带/不带抗氧化涂层2类.对不同条件下的试验进行分析时,需注意去除试验数据离散性、试验件误差等因素.为保证高温时间的精确性,需要严格控制炉温速率,并采用试验件瞬时投放装置.

图1 C/C复合材料试验件与高温试验装置照片

复杂耦合环境下,C/C复合材料的性能演变模型需要综合考虑氧化损伤、应力损伤以及应力对氧化的加速[7],可用下式表示:

ΔΩ=f(T,σ,χ,t)

(1)

式中,ΔΩ为目标性能(这里主要指试验件强度)的变化;T为温度;σ为预应力;χ为各种氧化气氛的分压;t为作用时间;f为作用函数.试验结果表明,应力σ和时间t是影响最为显著的参数.

2 预应力对材料力学性能的影响

高温有氧环境下,不同应力类型对复合材料的微结构存在不同的影响.承受拉伸静载荷作用时C/C复合材料的力学性能下降最为显著[8-9].承受剪切、弯矩载荷作用时,其力学性能可以参考拉伸静载荷情况.

相关研究表明[10-11],应力环境对于C/C复合材料力学性能的影响,主要通过改变材料微结构(特别是表面抗氧化涂层的微裂纹宽度)来实现.裂纹宽度增加,则氧气等腐蚀性气体的进入量增加,当进入量大于反应消耗的气体量时,材料的损伤机理由扩散控制转变为反应控制;反之,裂纹宽度减小,氧化环境对材料力学性能的影响也随之减弱.通过控制裂纹宽度,来影响整个复合材料的力学性能和寿命.不同应力水平导致C/C复合材料的损伤可分为扩散控制和反应控制2个阶段.

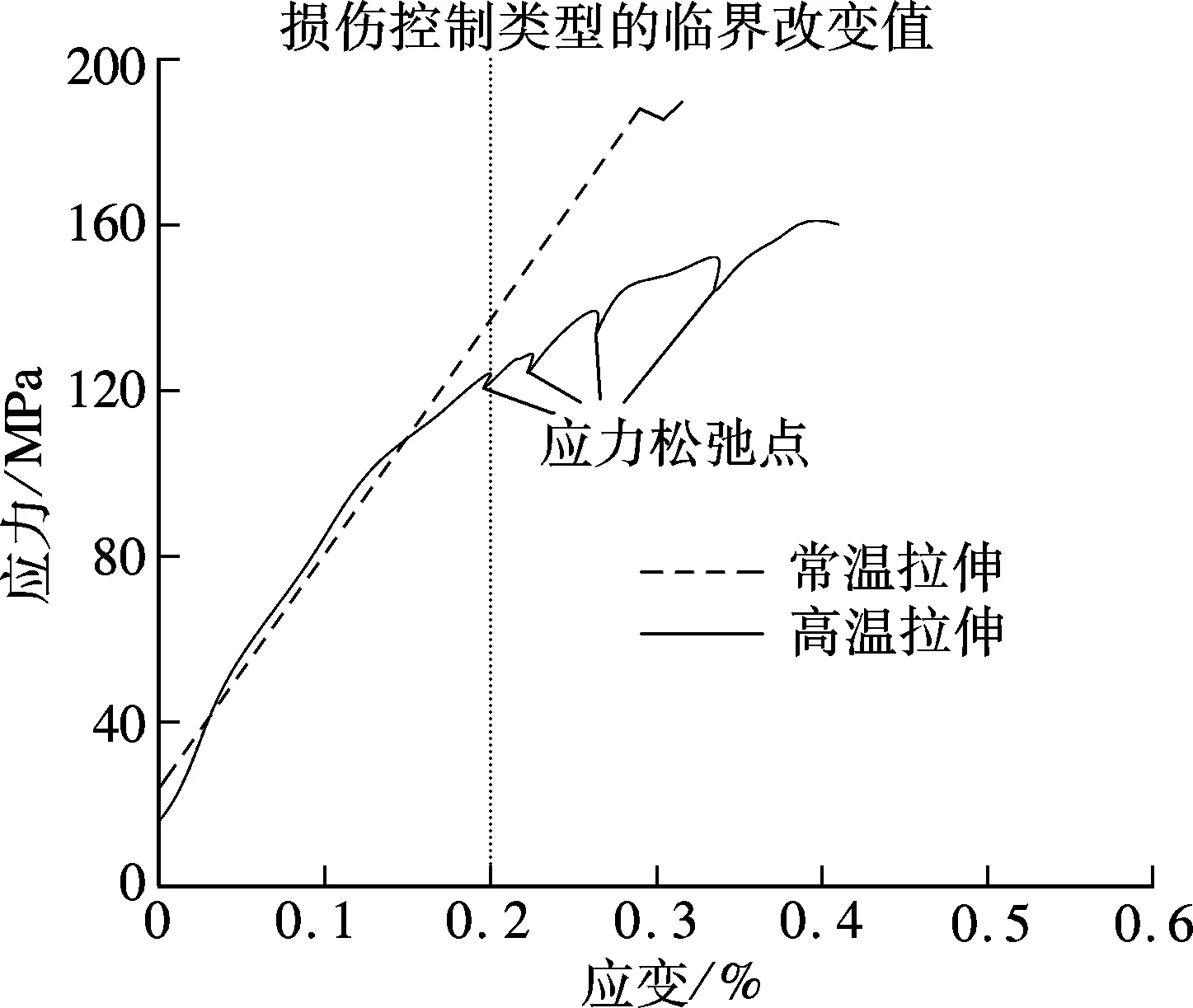

图2给出了抗氧化C/C复合材料的高温应力-应变试验曲线.由图可知,扩散控制阶段与反应控制阶段的临界点所对应的应变为0.2%.当应力-应变曲线达到应变临界点时,在外载荷(应力)不变的情况下,应变显著增加.这表明材料的内部承载微元发生了明显变化,原有的部分承载微元(C纤维)失去了承载能力.随着持续的高温加载,原有承载微元不断失效,剩余纤维补充到承载区域内,导致内部载荷重新分配.这一过程是随机偶发的,故曲线上不断出现应力松弛点.

图2 C/C复合材料的高温应力-应变试验曲线

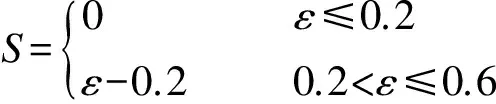

图3给出了试验件的微细观图像.由图可知,氧分子与材料表面接触后发生反应,形成多处坑状损伤.

图3 试验件的微细观图像

在扩散控制阶段,材料的弹性模量较高,氧化的均匀性明显优于反应控制阶段,且结构各部分承载的均匀性也较好.在反应控制阶段,剩余的承载纤维已明显减少,材料拉伸模量持续下降.

在式(1)中,预应力和时间2个参数相互独立.对试验数据进行统计,提出如下工程计算公式:

(2)

3 表面涂层对材料力学性能的影响

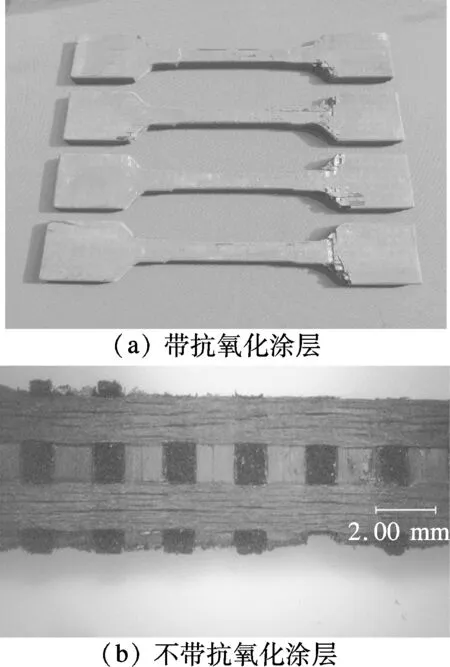

带/不带抗氧化涂层对C/C复合材料的高温力学性能具有很大的影响[12-14].在无涂层的状态下,材料的损伤机理完全由反应控制.图4给出了高温条件下带/不带涂层的C/C复合材料试验件破坏后的形貌.由于高温试验时夹持方法的限制,大多数试验件出现了过渡区失效的现象,参照材料高温单调拉伸试验标准(ASTM-C1359)[15],可将这些试验件视为有效样本.将图4与图1对比可知,不带涂层的试验件上出现明显的因烧蚀引起的厚度损失,而带涂层试验件上则未发生此现象.高温氧化导致材料力学性能的损失不能简单地等效为厚度损失,因为强度损失远大于厚度损失.

当高温下外载荷产生的应变ε≤0.2%时,不带抗氧化涂层C/C复合材料的可用强度约为带抗氧化涂层C/C复合材料的50%.而当ε>0.2%时,带/不带抗氧化涂层C/C复合材料的损伤机理均由反应控制,建议取50%以保证结构安全.

图4 C/C复合材料试验件破坏后的形貌

原子氧状态的氧化活性高于分子氧状态,这会导致C/C复合材料力学性能损失更大.由于试验代价高昂,本研究未开展相关试验.文献[10]中关于C/SiC的相关结果表明,当材料处于扩散控制模式时,不同气氛影响的差异性是有限的.由于C/C与C/SiC的表面涂层相同,这里给出初步推断:对于带抗氧化涂层的C/C,单纯由分子氧到原子氧状态的变化不会改变C/C材料的力学性能损伤机理,原子氧状态下的力学性能指标可大致取分子氧状态下的80%.

4 温度对材料力学性能的影响

温度对抗氧化C/C复合材料的影响机制不是单一的.一方面,温度升高使张开的涂层裂纹逐渐愈合,并加速涂层表面氧化物的形成,封填裂纹,减少外部环境的氧化性气体向内扩散,从而降低了C/C复合材料的力学性能损失;另一方面,温度升高又会导致复合材料内部C氧化的活性提高,加快氧化速度.

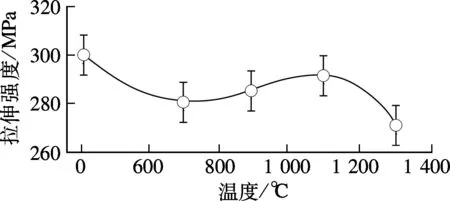

在有氧环境下,受预应力作用并保温2 000 s后抗氧化C/C复合材料的拉伸强度与温度之间的关系见图5.由图可知,虽然存在一定的温度波动性,材料强度性能的变化并不显著.

图5 拉伸强度与温度的关系

不同的高温保持时间对C/C复合材料的高温力学性能具有明显的影响.随着时间的增加,C/C复合材料的高温强度逐渐降低.根据式(2),时间和外载荷应力的影响是可以互相独立的,通过试验分别进行拟合,且y(t)具有线性特性.

5 结语

1) 高温有氧环境中,承受拉伸静载荷作用时C/C复合材料的力学性能下降最为显著.对其他载荷类型,可偏保守地用拉伸试验数据作为参考.

2) 在扩散控制阶段,C/C复合材料的强度缓慢下降,且损失速率较慢;在反应控制阶段,C/C复合材料的强度则快速下降.因此,C/C复合材料在长时间使用时,应尽可能处在扩散控制的氧化损伤模式下.

3) 高温有氧环境中,C/C复合材料强度性能的衰减主要是由环境导致的材料损伤引起的.因此,在研究中可以考虑将力热耦合条件进行解耦,针对试验环节可以先单独模拟加热环境,然后再进行常温力学试验考核,这样可大大降低试验模拟的难度.

4) 针对稀薄大气环境,氧化反应的需氧量与外界环境可提供的氧气含量之间的关系还需要进一步深入分析,如何定量给出扩散控制阶段到反应控制阶段临界点的需氧量是将要开展的工作.

)

[1] Schmidt S,Beyer S,Knabe H,et al. Advanced ceramic matrix composite materials for current and future propulsion technology applications[J].ActaAstronautica,2004,55(3): 409-420.

[2] 赵卫,乔玲,韩晓林,等. C/C-SiC复合材料的表面烧蚀模型及数值模拟[J]. 东南大学学报:自然科学版,2011,41(2): 365-369.

Zhao Wei,Qiao Ling,Han Xiaolin,et al. Surface ablation model and numerical simulation of C/C-SiC composites[J].JournalofSoutheastUniversity:NaturalScienceEdition,2011,41(2): 365-369. (in Chinese)

[3] Krenkel W,Berndt F. C/C-SiC composites for space applications and advanced friction systems[J].MaterialsScienceandEngineering:A,2005,412(1): 177-181.

[4] Qian G F,He J L,Yong J W,et al. Multilayer oxidation protective coating for C/C composites from room temperature to 1 500℃[J].SurfaceandCoatingsTechnology,2010,204(11): 1831-1835.

[5] Lin Y C,Ruiz E M,Rateick R G,et al. One-step synthesis of a multi-functional anti-oxidation protective layer on the surface of carbon/carbon composites[J].Carbon,2012,50(2): 557-565.

[6] Chu Y,Fu Q,Li H,et al. SiC coating toughened by SiC nanowires to protect C/C composites against oxidation[J].CeramicsInternational,2012,38(1): 189-194.

[7] Roth D J,Jacobson N S,Rauser R W,et al. Nondestructive evaluation (NDE) for characterizing oxidation damage in cracked reinforced carbon-carbon[J].InternationalJournalofAppliedCeramicTechnology,2010,7(5): 652-661.

[8] Choi S R,Gyekenyesi J P. Load-rate dependency of ultimate tensile strength in ceramic matrix composites at elevated temperatures[J].InternationalJournalofFatigue,2005,27(5): 503-510.

[9] Choi S R,Bansal N P,Verrilli M J. Delayed failure of ceramic matrix composites in tension at elevated temperatures[J].JournaloftheEuropeanCeramicSociety,2005,25(9): 1629-1636.

[10] 张立同. 纤维增韧碳化硅陶瓷复合材料——模拟、表征与设计[M]. 北京: 化学工业出版社,2009: 227-238.

[11] Fujimoto K,Shioya T,Satoh K. Degradation of carbon-based materials due to impact of high-energy atomic oxygen[J].InternationalJournalofImpactEngineering,2003,28(1): 1-11.

[12] Jacobson N S,Curry D M. Oxidation microstructure studies of reinforced carbon/carbon[J].Carbon,2006,44(7): 1142-1150.

[13] Maire J F,Lesne P M. A damage model for ceramic matrix composites[J].AerospaceScienceandTechnology,1997,1(4): 259-266.

[14] Park S J,Cho M S. Effect of anti-oxidative filler on the interfacial mechanical properties of carbon-carbon composites measured at high temperature[J].Carbon,2000,38(7): 1053-1058.

[15] American Society for Testing and Materials. ASTM-C1359 Standard test method for monotonic tensile strength testing of continuous fiber-reinforced advanced ceramics with solid rectangular cross-section specimens at elevated temperatures[EB/OL].(2000)[2012-10-20].http://www.astm.org/DATABASE.CART/HISTORICAL/C1359-96R00.htm.