铝熔炼炉温度控制系统的设计

李朝阳 孔丹 唐华

(西南铝业(集团)有限责任公司熔铸厂,重庆 401326)

温度控制是工业生产中一个重要的参数,在冶金企业中,温度对铝铸锭的质量起着至关重要的作用。铝熔炼炉采用天然气为燃料,应用国内先进控制技术,生产的合金主要用于国家航空、军工、交通等行业。在熔炼过程任何物理变化和化学反应过程都与温度密切相关,而温度的变化是一个大滞后的环节,因此温度控制是生产自动化的关键。在此对熔炼炉的温度控制方式进行研究。

1 铝熔炼炉总体概述

铝熔炼炉设计为35t矩形燃气炉,它由2个北美的热风烧嘴、路前管道、助燃风机、换热器及相应的管路阀件组成。烧嘴燃料为天然气,呈15°向熔池倾斜,可获得良好的冲击加热效果。烧嘴使用预热空气作为助燃空气,配套的换热器可将空气预热至250~300℃,利用废气的热量,提高燃烧温度从而达到了高效节能的目的。大炉门结构设计极大的提高了加料效率,减轻了操作人员的劳动强度。

熔炼炉燃烧系统能实现自动点火及火焰自动检测等自动控制功能,通过比例调节达到自动控温的目的。该系统主要分为点火控制、炉压控制、温度控制和传动机械控制。在这里,将对其中的温度控制进行分析。

2 温度控制系统

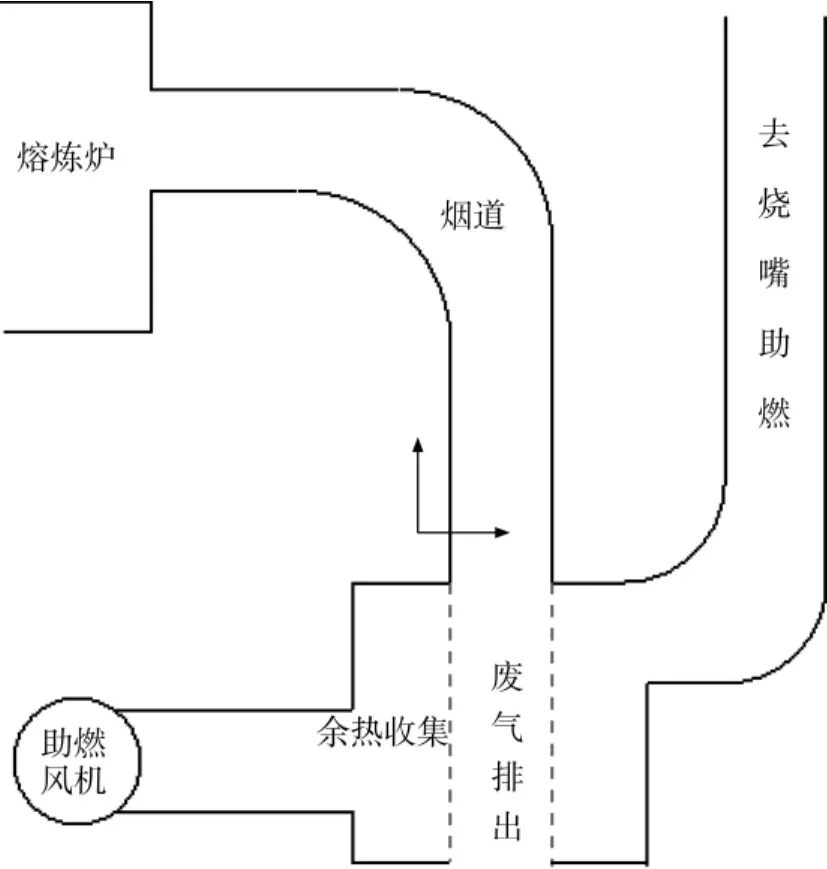

熔炼炉助燃管路示意图见图1。铝熔炼炉的控温主要是通过PLC和相关阀件来实现的。温控方式采用炉膛定温控制和级联控制2种方式分别控制升温和保温,可确保控温点铝水金属温度控制在设定值的±5℃之内。电控柜上的触摸操作显示屏,可显示燃烧系统各阀件运行工况、火焰燃烧状况、铝液及炉膛温度等。

图1 熔炼炉助燃管路示意图

若炉门打开,2个烧嘴风阀应开至各自对应的炉门位,若炉门关到位,则将根据温度进行自动控制;燃气和风量设有下限限幅,在每个烧嘴的燃气和空气管路均装有控制阀和安全装置;烧嘴由一个紫外线火焰检测装置连续监视,另外每个烧嘴配有独立完整的燃烧控制器,具有自动点火、火焰检测、灭火报警、自动断气的功能。

2.1 控制系统组成

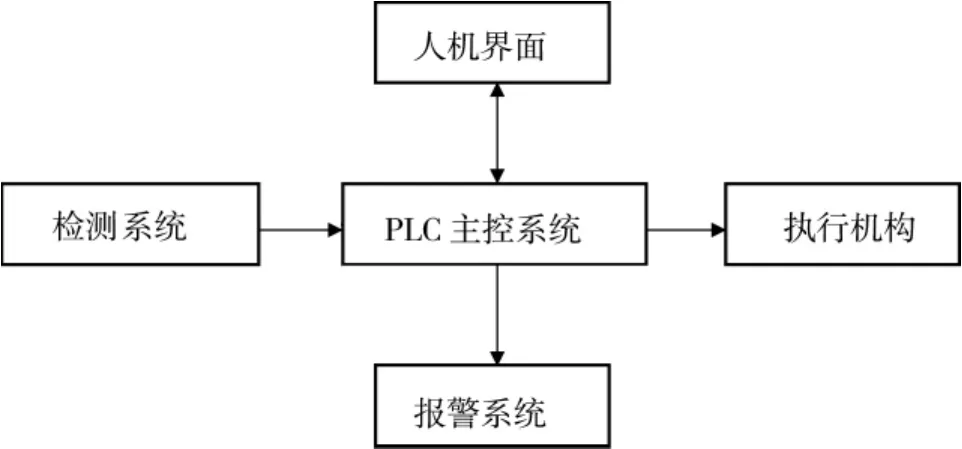

控制系统组成框图如图2所示。它由PLC主控系统、执行机构、检测系统、报警系统及人机界面4个部分组成。

图2 控制系统组成框图

检测系统负责采集炉子的温度信号,并将控制阀的开度信号送入PLC,PLC主控系统经过运算处理后输出信号给供风管路上的调节阀使其动作,并使燃气管路上的比例阀按比例改变供气量,从而达到温度自动调节的目的。同时,PLC主控系统可以将铝水温度、炉膛温度及助燃风阀的开度显示在人机界面上,参数也可以通过人机界面设定后送入PLC主控系统。当出现炉温异常时PLC将输出信号给报警系统进行报警。其中PLC主控系统为熔炼炉温度控制系统的核心部分。

2.2 PLC控制系统

PLC控制系统的过程控制级是由SIMATIC S7-400系列可编程控制器组成,PLC编程软件采用STEP7基本软件,该编程软件具有程序组织的透明性、可理解性及易维护性。

2.2.1 硬件部分

硬件包括CPU模块(CPU414-2DP)、电源模块、接口模块、数字量输入模块、数字量输出模块、模拟量输入模块、模拟量输出模块等。

CPU414-2DP模块具有存储量大、运行速度快、强抗干扰能力和高可靠性等特性,可用于大规模的I/O配置,用于建立分布式I/O系统。作用是执行用户程序,为S7-400背板总线提供5 V电源,通过MPI(多点接口)与 MPI网络中的其他节点进行通讯。

电源模块用来将市电电压(120/230 VAC)转换为24 VDC的工作电压,为S7-400和24 VDC负载电路提供电源。

接口模块IM153-1用来连接S7-400的各个排(机架排),通过ROFIBUS总线电缆进行通讯。

数字输入量模块负责接收铝液热电偶进/退命令信号、超温信号、助燃风阀限位信号及报警复位等信号。数字量输出模块输出开关量信号控制热电偶进/退电磁阀及超温报警等。

模拟量输入模块负责采集温度传感器送来的毫伏值信号和助燃风阀阀位传感器送来的0~5 V电压信号(4~20 mA电流信号经标准电阻后转化为0~5 V电压信号)。模拟量输出模块输出4~20 mA电流信号,控制阀门动作。

2.2.2 软件部分

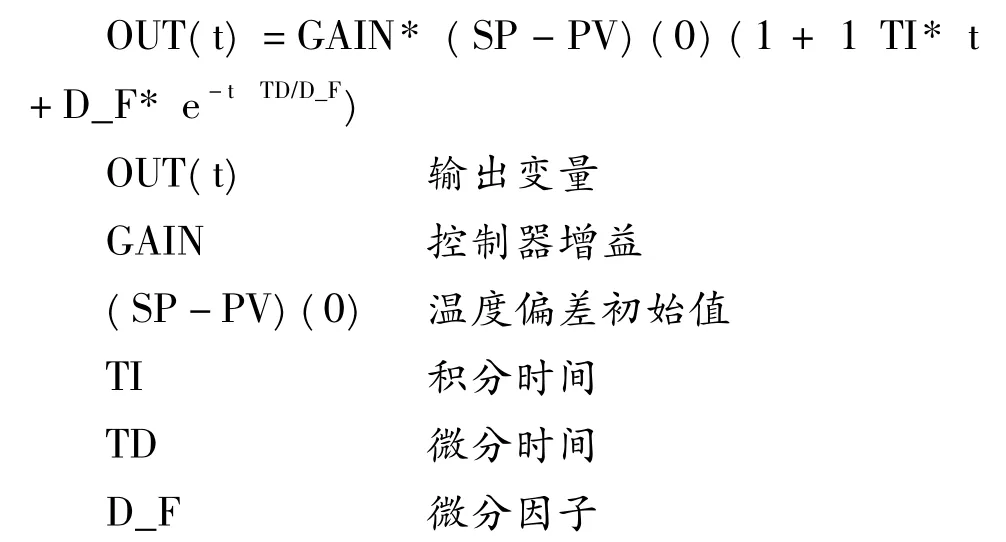

软件部分采用Step7 V5.3软件进行编程,采用西门子PLC自带的连续温度控制器FB58"TCON_CP"实现温度PID控制,其带有自整定功能,PID控制算法如下:

PID模块操作非常简捷,只要设定4个参数就可以进行温度精确控制:温度设定值、GAIN(即P)、TI(即I)、TD(即D)。PID模块的温度控制精度主要受P、I、D这3个参数影响。其中P代表比例,I代表积分,D代表微分。

比例运算是指输出控制量与偏差的比例关系。比例参数P设定值越大,控制的灵敏度越低,设定值越小,控制的灵敏度越高,但如果P太小,反而会出现振荡。积分运算的目的是消除偏差,只要偏差存在,积分作用将控制量向使偏差消除的方向移动,积分时间是表示积分作用强度的单位。设定的积分时间越短,积分作用越强,但如果积分时间值太小,校正作用太强会出现振荡。比例作用和积分作用是对控制结果的修正动作,响应较慢。微分作用是为了消除其缺点而补充的。微分作用根据偏差产生的速度对输出量进行修正,使控制过程尽快恢复到原来的控制状态,微分时间是表示微分作用强度的单位,仪表设定的微分时间越长,则微分作用进行的修正越强。

当通过热电偶采集的被测温度偏离所希望的给定值时,PID控制可根据测量信号与给定值的偏差进行比例、积分、微分运算,从而输出某个适当的控制信号给执行机构,促使测量值恢复到给定值,达到自动控制的效果。

2.3 人机界面

为了操作及维护方便,该炉组配备WINCC上位机系统(SCADA),负责接收现场各站点传来的温度数据,存储并显示,以便操作人员查看和生成报表。在上位机画面可以查看到整个炉子的运行情况,包括实际及设定温度值、温度控制方式、助燃风阀的开度、有无报警等。同时,还可以由操作人员向现场各站点发送控制命令或修改参数。

现场还设置了操作员面板(触摸屏),它采用Protool进行编程。它同样也可以很直观的观察铝液及炉膛温度的实际值及各个烧嘴的助燃风阀的开度,还可对铝液、炉膛温度进行设定,对控温方式进行选择。

2.4 检测系统

检测系统主要对温度及阀门开度进行检测。

温度包括铝液温度及炉膛温度,均采用K型镍铬— 镍硅热电偶进行检测,其输出的是毫伏值。测铝液热电偶保护套管连续使用寿命在4周以上,而且易于清渣。铝液热电偶及保护套管安在一杆架上并由气缸自动插入和拔出。当炉门打开加料或进行炉内铝液净化处理、搅拌时,热电偶自动移出,以免受损。测铝液热电偶进出操作也可采取手动控制;熔体温度接近设定温度5℃时,声光报警,提醒操作者。测炉膛温度热电偶采用双支铠装热电偶,一支用作温度控制及显示,另一支用来报警。

在助燃风流量调节阀上有阀位反馈电流传感器,可检测阀门的开度大小,输出4~20 mA电流。

2.5 执行机构

助燃风管路上采用GT50-30T 20E型电动执行器来驱动碟阀实现风量大小的调节,它采用连续信号实现连续控制,当4~20 mA电流信号输出至相应的端子时,电动执行机构的轴端会从0°旋转到90°。其最大和最小旋转角度均可通过电位器来设定。天然气管路上采用GIK 100F02-6比例阀根据风压的大小来调节天然气的流量大小。根据要求,烧嘴的正常燃烧需要助燃空气和燃气有一个稳定的混合比例,GIK空/燃比例阀就是用于实现恒定的空/燃比例,获得在不同状态下烧嘴燃烧所需的燃气压力。空/燃比例阀是通过连接到空气管路上的导压管接收空气压力调节信号,从而实现空/燃比例阀出口压力Pa和空气控制压力PL1∶1的恒定比例。通过调节空气阀门改变空气控制压力从而相应的改变燃气压力来调节烧嘴的功率。在小流量范围内,通过调节空/燃比例阀的弹簧可以设定空/燃比例。

2.6 报警系统

本系统有2套温度报警系统。一套由PLC检测其中一支测炉膛温度热电偶及测铝液温度热电偶信号测得的温度值,若超出报警设定值或超出设定值一定范围则发出报警信号;另一套采用SR92数显表进行报警,当另一支测炉膛温度热电偶检测到的温度值超过SR92数显表设定值时便发出超温信号至PLC进行声光报警。当出现超温报警时,则切断2个烧嘴。

2.7 温度控制系统结构图及总述

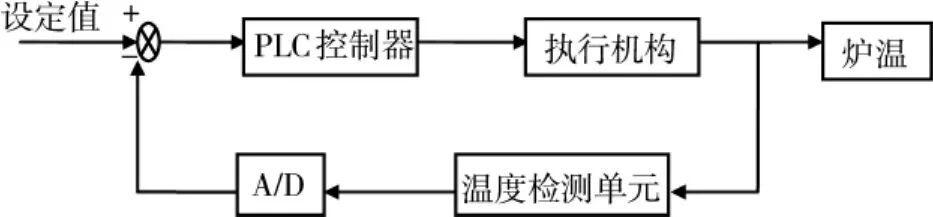

采用典型的反馈式温度控制系统,其系统组成框图见图3。

图3 温度控制系统结构图

熔炼炉温度控制实现过程:首先温度检测单元将温度转化为电压信号,PLC主控系统内部的A/D将送进来的电压信号转化为PLC可识别的数字量,然后PLC将系统给定的温度值与反馈回来的温度值进行运算处理,然后输出给供风管路上的调节阀自动调节供风量,并使燃气管路上的比例阀按比例改变供气量,从而达到温度自动调节的目的。

2.8 温度控制原理

熔炼炉的温度控制通过PLC和相关阀门来实现。温控方式采用炉膛定温控制和级联控制2种方式分别控制升温和保温。2种控温方式的转换可通过操作触摸屏上按钮来实现。当铝液温度低于400℃时不能进行铝液控温,热电偶未插入时不能进行铝液控温,熔炼炉炉门打开时铝液热电偶不能插入炉内,故也不能进行铝液控温。

炉膛温度由炉膛温度热电偶采集的温度信号送入PLC经冷端补偿,线性化处理,与炉膛温度给定值一起经PID运算处理后,输出给燃烧器供风管路上的调节阀自动调节供风量,从而使燃气管路上的气动阀的执行机构按比例改变供气量,进而控制燃烧火焰的大小,达到控制炉膛温度的目的。

级联控制即铝液控制方式,由铝液温度热电偶采集的温度信号送入PLC经冷端补偿,线性化处理,与给定值一起经PID运算,其结果与炉膛温度热电偶采集的温度信号,再经PLC运算处理后,输出给燃烧器供风管路上的调节阀自动调节供风量,并使燃气管路上的气动阀的执行机构按比例改变供气量,从而达到铝液温度自动调节的目的。

由于温度控制系统属于大滞后控制系统,故在进行温度控制时必须提前控制温度的升降。在铝水温度调节阶段,2个烧嘴一起燃烧,当铝液温度离设定值相差5℃以内时自动切掉一只烧嘴,另一只烧嘴连续调节,确保铝液温度控制精度,当铝液温度高于设定值5℃时再切掉另外一只烧嘴。当铝液温度低于设定值2℃时再恢复其中一个烧嘴燃烧。在炉膛温度升温阶段,2个烧嘴一起燃烧,当炉膛温度离设定值相差30℃以内时自动切掉一只烧嘴,另一只烧嘴连续调节确保炉膛温度控制精度,当炉膛温度高于设定值50℃时再切掉另外一只烧嘴。当炉膛温度降至高于设定值20~50℃时再恢复其中一个烧嘴燃烧。

3 结语

通过PLC控制助燃风流量阀的开度从而改变助燃风大小,通过比例阀来控制天然气开度达到控温目的,该方式简单直观,且容易找出故障点,但也存在以下不足:

(1)空/燃比例可调节范围小,不够灵活,比例阀本身存在老化问题。当火焰配比不好时,通过调节比例阀并不能达到最佳效果。若天然气的流量也是通过调节流量阀来实现,便可通过调节PID控制参数及比例系数达到最佳的火焰效果。

(2)助燃风的阀位反馈只做显示用,当实际值与所设定的开度不一致时不能很好地进行调节。可将阀位反馈值参与反馈控制,组成双闭环控制,控制效果更佳。

(3)在一般的PID控制中,当系统有较大的扰动或设定值较大幅度提降时,由于偏差较大及系统存在惯性和滞后,在积分项的作用下,会产生较大的超调和长时间波动,在温度缓慢变化过程中这一现象尤为严重。为了减轻这种现象,可采用积分分离措施,即在偏差较大时,取消积分作用,偏差较小时,才将积分作用投入。或采用PID模糊控制技术来解决惯性温度误差的问题。