基于LabVIEW的压力脉动分析仪

基于LabVIEW的压力脉动分析仪

余高阳1,王见1,冯丞科2

(1.重庆大学测试中心,重庆400044;2.西南油气田分公司重庆气矿,重庆400021)

摘要:在天然气运输前的增压过程中,由于压缩机的往复式运动,会产生压力脉动现象,从而引起管路系统振动。为测试压力脉动过程,利用LabVIEW设计一种压力脉动分析仪。该仪器结合虚拟仪器和信号分析处理技术,采集并分析压力传感器的数据,可快速检测出管路系统中各测点的压力脉动值,找出不合格的测点并采取相应的措施来减小这些测点处的振动值,保证安全生产。该压力脉动分析仪已在多处天然气增压站投入使用,取得了良好的使用效果。

关键词:压力脉动;LabVIEW系统;虚拟仪器;信号处理

收到修改稿日期:2013-01-13

0 引言

管路振动会直接影响设备的安全运行,强烈的振动会使管道本身及与之相连的构件产生疲劳损伤,积累到一定程度会形成裂纹,特别是在焊缝等性能较差并承受较高应力的部位;管路振动会缩短其使用寿命并会影响与管路系统相连的压缩机机组的安全状况,为站场安全平稳生产埋下安全隐患[1]。

往复式压缩机管路系统的振动是工业生产中经常遇到的问题,其主要原因有3种:(1)管道内由于往复式压缩机的吸、排气速度不均造成的气流压力脉动所产生的气柱振动;(2)气流压力脉动在管件弯头等处对管路结构系统产生冲击振动;(3)管道的机械振动[2-3]。因此,检验管路系统各处的压力脉动值是否合格显得尤为重要。本文介绍的是用LabVIEW开发的压力脉动分析仪,可方便快速地测出计算压力脉动值时所需的参数值,并把运用这些参数值计算出的压力脉动值与API618规定的最大许用压力脉动值作比较,从而检测各测点处的压力脉动值是否合格。1压力脉动分析仪的硬件组成

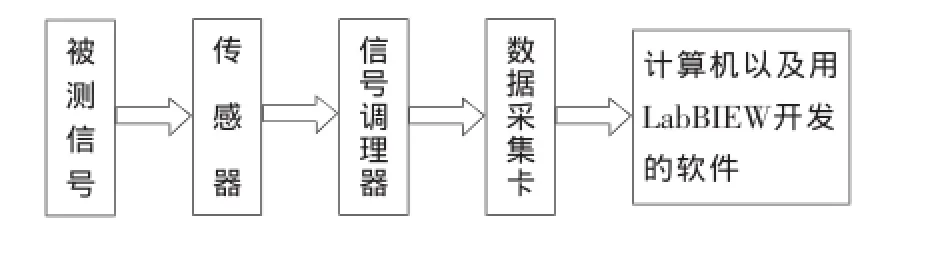

压力脉动分析仪由传感器、数据采集卡、信号调理器、计算机及在其上运行的用LabVIEW开发的应用软件组成[4],如图1所示。该压力脉动分析仪通过传感器拾取压力信号,将其转换为电信号,经过调理放大器对电信号进行滤波及放大后,再由数据采集卡采集并传给计算机,最终由计算机上的LabVIEW软件对信号进行处理[5-6]。

图1 压力脉动分析仪硬件组成

传感器是整个系统所需信号的源头,其性能直接影响整个系统的准确性和可靠性。本系统采用狮威ND-1通用小型压力变送器,其量程为0~60 MPa,精度为0.1级、0.2级和0.3级,过载能力为300%FS,响应时间≤1ms,使用温度范围在-20~85℃之间,防爆等级为本安型ExiaIICT6。采集卡采用NI公司的24位的NI USB-9234高速数据采集卡。该采集卡采用USB接口,拥有4个高速采集通道,每通道的最高采样速率可达51.2kS/s。

2 压力脉动分析仪软件设计

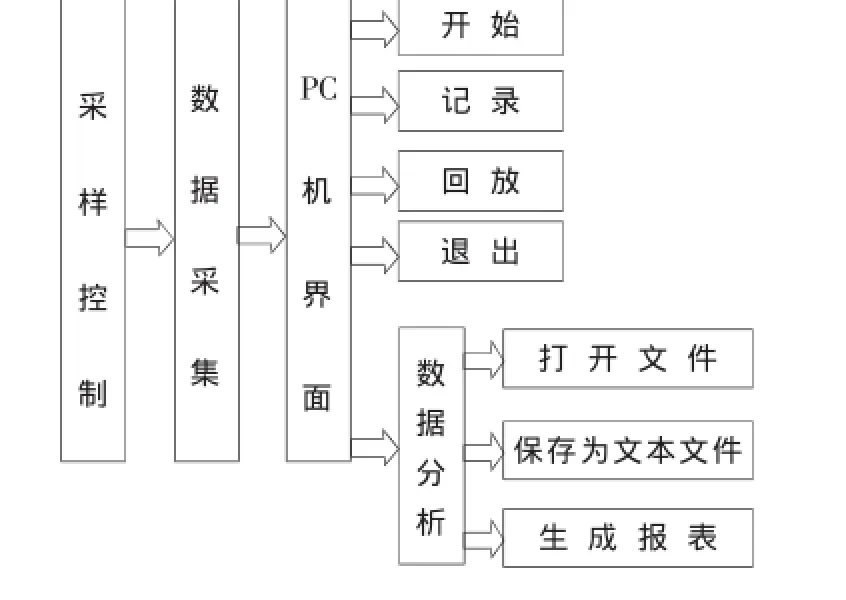

在本设计中采用LabVIEW作为软件开发工具。压力脉动分析仪软件设计主要包括前面板和框图程序的设计。前面板是用来操作各种控件和观测输入信号的波形及频谱的用户界面,其设计模仿实际仪器,利用软件生成了显示窗口、调节旋钮、按钮、指示灯等部件,但是仪器的操作、调节均由鼠标操作完成[7]。设计前面板时充分利用LabVIEW软件的优点,综合考虑整体的观赏效果和数据观测的便利性,隐藏或删除不必要显示的部分,建立友好的人机交互式界面。在使用过程中,用户能同时观察时域波形和频域分析结果。框图程序用来控制数据流的流动方向,完成系统的编程。本文设计的压力脉动分析仪的软件结构如图2所示。

图2 压力脉动分析仪软件结构框图

本文设计的压力脉动分析仪由开始(在线测试)、记录、数据分析和回放4个模块组成。在线测试模块是为了检查数据采集系统能否正常采集到信号。当数据采集系统能正常采集到数据时,波形图显示区域会实时显示采集到的数据曲线。当数据采集系统不能正常采集到数据时,则会弹出数据采集卡错误对话框;记录模块的功能是使数据采集系统按照设置的参数采集信号并将其保存到指定的位置。可设置的参数有每屏点数、采样频率、进行频谱分析时所使用的窗函数的类型以及记录长度。每次保存的数据文件是以采集日期和时间命名的,以方便进行查询;回放模块是为了查看已保存的数据文件;数据分析模块是为了对已保存的数据进行分析。在数据分析模块中,首先是根据自己的需要选择打开记录模块中保存的数据文件;然后是进行波形处理得到合适的波形并进行波形剪切、峰值搜索等操作,此时可以直接从前面板上读取计算压力脉动值时所需要的参数值;最后可根据实际需要将数据分析的结果在指定的位置保存为文本文件或者生成word报表。

3 测试实例

某天然气增压站于2012年3月对工艺区计量管段的部分位置进行测试,具体测试情况如下。

3.1测试点的分布

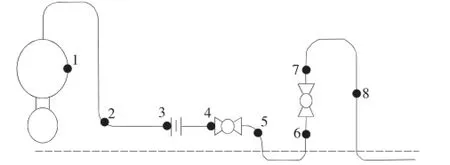

测试点的选择至关重要,其关系到所测的数据能否全面反映整个系统的运行状况。测试位置应该为压缩机管道系统的进、排气管道,压缩机、工字钢支架和混凝土基础,管道的Z型拐弯处、阀门处、弯头、异径管、分支处,站场工艺区门字架、计量管线和过滤分离器等[8]。本次测试的是工艺区计量管段,其具体测试点的位置分布如图3所示。

图3 工艺区计量管段测试点分布图

3.2压力脉动值的计算

3.2.1压力脉动值的计算

压力脉动值用管线平均绝对压力的百分比来表示[9]。由压力脉动分析仪可测得各次采样所得数据的波峰压力Pma(xMPa)、波谷压力Pm(inMPa)和平均绝对压力P(LMPa),则计算所得的压力脉动值P为

P=ΔP×100%

PL

式中:ΔP——最大脉动值,ΔP=Pmax-Pmin。

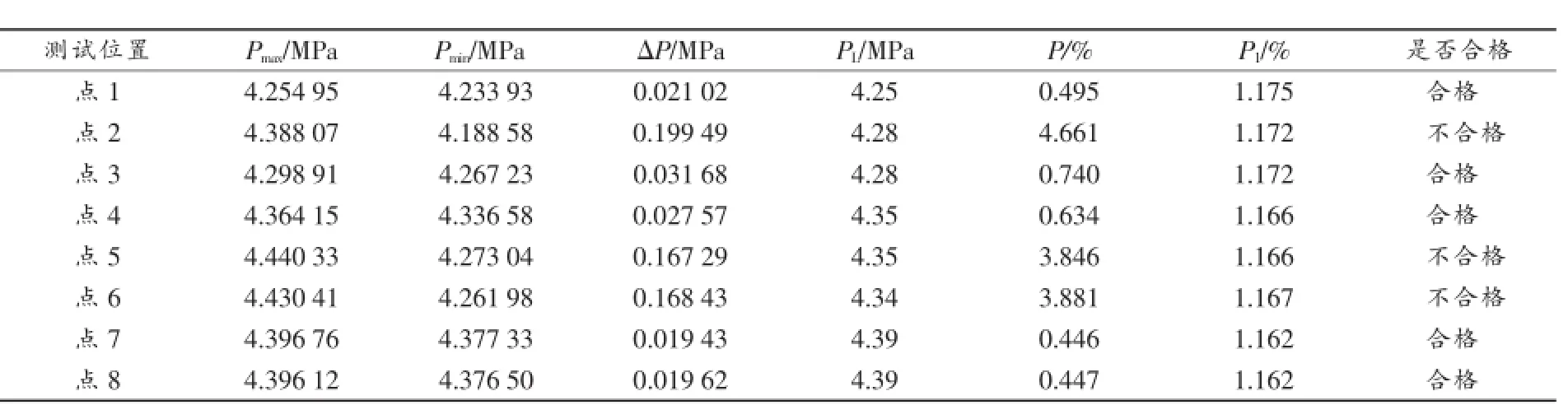

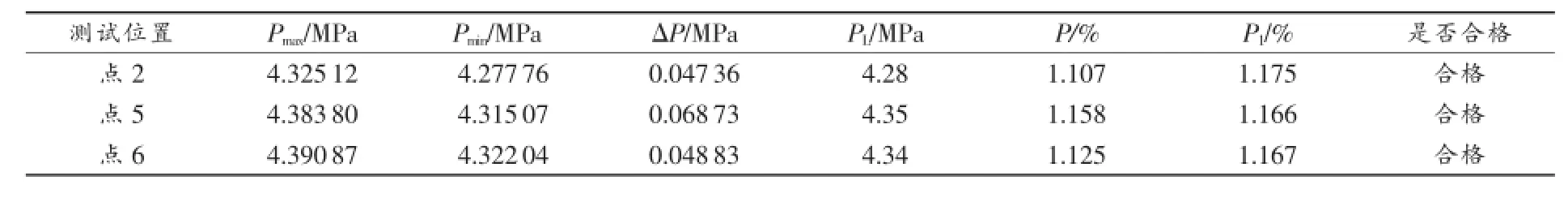

表1 测试数据1

表2 测试数据2

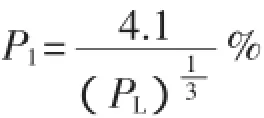

3.2.2 API618规定脉动最大值

参照API618标准[10],对输送气体管路系统的压力脉动峰峰值规定值(评判标准)的计算公式,应满足以下规定的要求。

式中:P1——任何离散频率下的最大许用峰峰值,用管线平均绝对压力的百分比来表示;PL——平均绝对管线压力,bar(1bar=105pa)。

3.3测试结果

用压力脉动分析仪测得的数据及计算结果如表1所示。可以看出,点2(计量管拐弯管段)、点5(计量管球阀至埋地管段)和点6(埋地管至门架球阀段)的压力脉动值是不合格的。为保证整个系统安全平稳生产,工作人员采取了一系列措施来减小这些位置的压力脉动值使之在API618标准的规定值之内。这些措施包括:对点2、点5和点6三处增加了入地管箍的数目;将2处的弯管更换为半径更大的弯管;对点5与点6之间的埋地管整体浇注水泥并夯实。

当上述改善措施完成后,再次对这些不合格位置处的压力脉动值进行测量,其测量结果见表2。可以看出,上述采取的措施是有效的,不合格位置处的压力脉动值均减小到了API618标准的规定值内。

4 结束语

本文介绍的压力脉动分析仪是在工程实践经验的基础上,结合实践需要而设计开发出来的应用软件。其稳定可靠,操作便捷,能快速检测出由压力脉动引起管路系统剧烈振动的压力脉动值是否合乎API618的标准,从而采取相应的措施来减小管路系统振动程度,保证安全平稳生产。此外该系统只设计了一些基本的功能,它还具有良好的扩展性,能利用该框架设计出更多复杂的功能模块。

参考文献

[1] 刘文明,刘雪东,郑瑜. J102/1压缩机出口管线振动机理及对策研究[J] .压缩机技术,2009(4):14-17.

[2] 李泽豪,顾海明.往复压缩机管道振动分析及减振措施[J] .化工机械,2010,37(1):87-89.

[3] 樊长博,张来斌,王朝晖,等.往复式压缩机气体管道振动分析及消振方法[J] .科学技术与工程,2007,7(7):1309-1312.

[4] 田霖,白凤娥,郭建伟.基于LabVIEW的虚拟频谱分析仪的设计与实现[J] .电子技术,2009(5):26-28.

[5] 尹秉奎,徐敏,黄镇昌.基于LabVIEW的噪声测试分析仪[J] .现代制造工程,2006(9):87-89.

[6] 冉景洪,赵玲,季辰,等.基于LabVIEW的颤振激励信号生成与测试系统研究[J] .中国测试,2011,37(1):84-88.

[7] 孙振伟.基于LabVIEW的虚拟逻辑分析仪设计[J] .机电信息,2009(30):109-110.

[8] 张士永,马静.往复压缩机气流脉动及管道振动分析[J] .压缩机技术,2011(1):22-25.

[9] 刑存柱,潘进芳.关于管道减振技术问题的分析[J] .煤炭技术,2002,21(7):20-21.

[10] API618石油、化学和气体工业设施用往复压缩机[S] .美国:美国石油学会,2007.

Pressure fluctuation analyzer based on LabVIEW

YU Gao-yang1,WANG Jian1,FENG Cheng-ke2

(1.Test center,Chongqing University,Chongqing 400044,China)2.Chongqing Gas District of Southwest Oil and Gas Company,Chongqing 400021,China)

Abstract:The pipeline of the CNG transportation system often vibrates since pressure fluctuation for the reciprocating motion of the compression engine in the pressurization process. In order to measure pressure fluctuation,an analyzer based virtual instrument and signal processing was developed with LabVIEW. The pressure fluctuation of pipeline system can be test rapidly through collecting and analyzing the data from the pressure sensor. The point of pressure dissatisfaction can be found by comparing with API618,and further steps to reduce vibration can be followed up to avoid accident. This analyzer has been used in some CNG stations and achieved good results.

Key words:pressure fluctuation;LabVIEW;virtual instrument;signal processing

收稿日期:2012-11-20;

doi:10.11857/j.issn.1674-5124.2013.05.022

文章编号:1674-5124(2013)05-0080-03

文献标志码:A

中图分类号:TP311.59;TH823+.2;TM930.113;TP274+.2

作者简介:余高阳(1987-),男,湖北随州市人,硕士研究生,专业方向为网络虚拟仪器技术。

——信号处理