变速箱变位齿轮分析

李德刚

(齐齐哈尔二机床集团有限责任公司技术中心设计院,黑龙江 齐齐哈尔161005)

1 引 言

变速箱是组成落地铣镗床重要部件之一,要保障机加过程中机床安全平稳运行,变速箱中齿轮紧密啮合、强度高是必备重要因素。实际设计中存在三轴空间结构的要求,在齿轮组的搭配过程中不可避免地出现配合齿数非整数现象,这就需要设计变位齿轮组。本文以变速箱一对变位齿轮组为计算对象,在满足各设计要求同时,通过设计手册计算和利用有限元计算相结合的方法,讨论齿轮组的变位对设计过程的影响,为实际设计过程提供理论依据,最大限度地获得生产经济利益。

2 变位齿轮理论计算

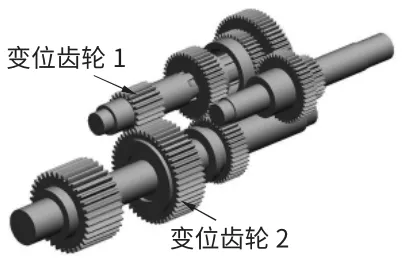

图1 显示落地铣镗变速箱为三轴传动结构,齿轮1与齿轮2 之间传递约为71kW的功率和1500N·m 扭矩,齿数分别为21、49,压力角为20°,模数为5mm,材料选择为40Cr,齿部表面淬火硬度52HRC。由于空间结构限制,齿轮1 和齿轮2 以标准齿形成的轴距比实际轴距小约1mm 的距离,故此对该齿轮组进行变位处理:小齿轮1 的变位系数范围为-0.4~0.4,间隔为0.2,大齿轮2 的变位系数根据小齿轮1 对应变化。

图1 变速箱齿轮传动示意图

2.1 重合度计算

为了保证齿轮啮合过程中传递运动的平稳性,本文对变位齿轮组在各种情况下的重合度进行考察,根据如下公式:

其中:ε 为齿轮啮合组的重合度;αai为齿轮i 齿顶压力角,i=1,2;α′为变位齿轮啮合角;α 为标准齿轮啮合角;m 为齿轮模数;Zi为齿轮i 的齿数,i=1,2。

图2 齿轮1 变位系数与重合度曲线图

图2 显示重合度的变化曲线,其中横坐标表示齿轮1 的变位系数,纵坐标表示重合度。重合度随着变位系数增加呈现下降趋势,但总体上重合度数值维持1.5 以上,这表明上述的变位系数条件下的啮合能够保证齿轮连续稳定传动。

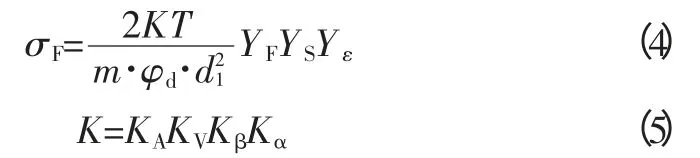

2.2 强度理论计算

其中:σH为齿面接触应力;σF为齿根弯曲应力;u 为传动比;d1为齿轮对应的节圆直径;T 为传递扭矩;m 为模数;KA值选为1.5;KV值选为1.125;Kα值选为1;Kβ值选为1.15;ZE为齿轮弹性影响系数,其值为189.8;ZH为区域系数,其值为2.08;Zε为接触强度重合度系数;YF为外齿轮的齿形系数;YS为载荷作用于齿顶时的应力修正系数;Yε为弯曲强度重合度系数。

表1 变位齿轮副计算应力

表1 为齿轮1 和齿轮2 在不同变位系数配合下产生的计算应力,可以看出,不论接触应力还是弯曲应力,齿轮1 的计算应力均明显大于相对应的齿轮2 的计算应力,这表明小齿轮1在啮合中是主要变形考察对象。在整个变位体系中齿轮1接触应力的变化范围约为总体应力的1%,而弯曲应力变化约占总体应力的7%,在本变速箱的设计条件下,变位系数的变化对齿轮弯曲强度影响显著。

小齿轮1 的计算弯曲应力呈现下降趋势。图3 显示变位系数由负到正的情况下齿轮1 的齿形轮廓的变化,正变位齿轮的分度圆齿厚大于标准齿轮分度圆齿厚,同时齿根处的圆弧凹槽逐渐变平,从而使其根部齿厚大于负变位系数齿轮的根部齿厚,因此其抗弯曲能力得到改善。

在实际变位齿轮设计过程中,应在满足强度的范围内,根据齿轮载荷、传动结构、材质因素合理地选择变位系数,达到优化设计的目的。

图3 齿型轮廓变化图

3 齿轮传动有限元计算

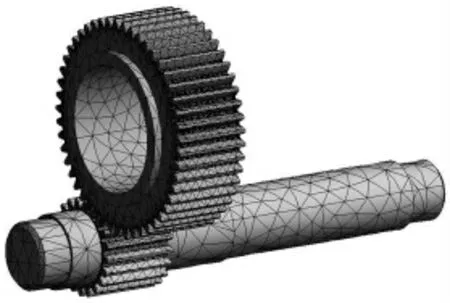

在三维模型提取变位齿轮组,导入ANSYS WORKBENCH力学模型中,对齿轮组采用智能划分网格[2],如图4所示,网格晶体单元设置为六面体,设置材料为40Cr,弹性模量为206GPa,泊松比为0.28,同时根据其相关联的结构设立模型的边界条件。

图5 显示齿轮组在啮合瞬间的应变分布情况,从中可以看出,小齿轮的应变量明显高于大齿轮的应变量,这与理论计算中大、小齿轮的计算应力变化趋势大体相同;啮合处最大变形值为0.0008mm,满足设计条件。

图4 网格划分模型

4 结 论

本文对变位齿轮在实际变速箱设计的应用进行了探讨,同时通过理论计算和有限元相结合的方法对齿轮设计进行论证,结果表明在满足强度要求的基础上,应以啮合组中小齿轮为主要考察对象,根据实际设计的需要通过调整变位系数方法达到优化设计目的。

[1] 李杰,孙青军,王乐勤.渐开线齿轮的接触分析[J].工程设计学报,2009(1):45-49.

[2] 王宝昆,张以都.斜齿轮的参数化建模及接触有限元分析[J].装备制造技术,2007(12):20-23.