组合工艺处理抗生素废水的探讨

徐军富,龚清华

(福建微水环保技术有限公司,福建 厦门 361008)

1 引言

浦城正大生化有限公司位于福建省北部的浦城县城内,是一个抗生素药品专业生产企业。该公司拥有先进的金霉素发酵工艺技术,以及发酵容量3300m3及相配套的提炼、动力、配电、环保等设备。主要产品为施豪牌金霉素和盐酸金霉素,其中年产各种剂型规格的饲用金霉素23,000t、盐酸金霉素1,500t、盐霉素钠预混剂1,500t。生物发酵抗生素生产过程中有微生物发酵以及分离提取等几个主要工序,生产原料除粮食以外,还需要大量的有机溶剂。该企业在生产过程中每天排放高浓度有机废水超过1000t,废水中含有残留的抗生素和溶媒,对微生物具有一定的抑制作用,同时废水中含有不少生物发酵代谢所产生的生物难降解物质,其综合生物降解性能差。

目前国内外应用于抗生素废水治理工程的技术不多且不够成熟,已建成的以好氧生物处理技术为主的工程,投资和处理成本高,废水实际处理率低。在这种情况下,为治理该公司的抗生素废水,结合公司的环境微生物技术和四相催化氧化技术,确定采用“前处理+高效厌氧+高效A/O生化系统+四相催化氧化”组合工艺解决方案,并于现场开展了小试和中试进行验证,为工业应用提供科学的依据和可靠的保证。

2011年工程实施后,在不停产停运、不新增池体的情况下,处理水量由原来的1000t/d提升至2200t/d,出水COD降低至100mg/L以下,NH3-N降低至5mg/L以下,吨水处理成本仅12.86元,实现了国内首例抗生素废水工程化处理达到《发酵类制药工业水污染物排放标准》(GB21903-2008) ,为抗生素废水的处理提供了大量工程经验参数和科学的实施方案。

2 抗生素废水的来源与特点

抗生素生产包括微生物发酵、过滤、萃取结晶、提炼、精制等过程。以粮食或糖蜜为主要原料生产抗生素的废水主要来自分离、提取、精制纯化工艺的高浓度有机废水,如结晶液、废母液等,种子罐、发酵罐的洗涤废水以及发酵罐的冷却水等。因此废水有以下特点:

(1)COD含量高。抗生素废水的COD一般都在5000~80,000mg/L。主要为发酵残余基质及营养物、溶媒提取过程的萃取余液、经溶媒回收后排出的蒸馏釜残液、离子交换过程中排出的吸附废液、水中不溶性抗生素的发酵过滤液以及染菌倒罐废液等。这些成分浓度高,如青霉素废水COD浓度为15,000~80,000mg/L,土霉素废水COD浓度为8000~35,000mg/L。浦城正大生化有限公司废水处理站调节池采样COD在6000~12,000mg/L。

(2)SS浓度高。抗生素废水中SS主要为发酵的残余培养基质和发酵产生的微生物丝菌体,如庆大霉素废水SS为8000mg/L左右,青霉素废水为5000~23,000mg/L。

(3)成分复杂。抗生素废水中含有中间代谢产物、表面活性剂和提取分离中残留的高浓度酸、碱和有机溶剂等原料,成分复杂。易引起pH波动,影响生化效果。如浦城正大生化有限公司废水处理站调节池采样,NH3-N浓度高达400~800mg/L。

(4)存在生物毒性物质。废水中含有微生物难以降解甚至对微生物有抑制作用的物质。发酵或者提取过程中因生产需要投加的有机或无机及生产过程中排放的残余溶媒和残余抗生素及其降解物等等,在废水中,这些物质达到一定浓度会对微生物产生抑制作用。

(5)硫酸盐浓度高。如链霉素废水中的硫酸盐含量在3000mg/L左右,最高可达5500mg/L;青霉素含量在5000mg/L以上。

此外,抗生素废水还有色度高、pH波动大、间歇排放等特点,是处理成本高、治理难度大的有毒有机废水之一。

3 工艺比选及中试研究

基于该企业废水的实际情况,治理公司认为预处理+厌氧+好氧+深度处理是较为合理的路线,并依此开展了中试研究。首先,预处理主要去除废水当中的大量悬浮物和部分表面活性剂,避免对后续的生化处理产生影响。厌氧主要去除废水中的有机污染物,同时起到提升废水可生化性的作用,选用何种厌氧工艺视中试效果决定,但应注意硫酸根的影响。好氧段主要去除COD和氨氮,应注重污染物的去除效率和去除深度,同时降低氨氮降解过程中的碱耗成本。深度处理的主要目的是去除生化出水中残留的难降解COD,从而满足相关排放标准。

经过6个多月的中试,从获得的实验结果看,新增的高效厌氧反应装置可以对该废水进行有效处理,出水COD满足并优于设计预定要求。但化验分析指出,虽然COD得到有效降解,其中的B/C比值不升反降,说明短程的厌氧反应只是去除了大部分的可生化降解的有机物,而仍有800mg/L左右的难降解COD并未去除。这和厌氧反应的特征和实际应用是相符的,它们大多应用于有机废水的处理(包括淀粉废水、制糖废水、食品加工废水、屠宰废水等)。其较好氧反应的优点是处理时间短(所需池容大大降低)、处理成本低(不需要大量的鼓风曝气,成本约为1/3),但不能有效去除难降解的COD。

目前应用于难降解COD的去除主要有以下几个方法:1)通过高级氧化技术破键断链,再接生化反应,但目前该技术很难控制反应的衔接点;2)通过兼氧水解,利用生物分子酶来破坏分子结构,再接好氧反应,该技术的难点在于取得含有多相并且分工明确的微生物菌群组合;3)完全通过高级氧化技术彻底氧化,该法的运行成本较高。

从原浦城正大生化有限公司废水处理站的运行效果看,当使用约12,000m3的生化池,进水COD在7000mg/L左右时,可以计算出容积负荷为0.583kgCOD/m3·d,已经远低于常规好氧容积负荷1.0~1.5kgCOD/m3·d。在低容积负荷的情况下,出水水质仍无法得到理想结果,说明废水中确有部分难降解COD,需要通过上述方法其中的一种进行进一步的处理。

“高效A/O生化系统+四相催化氧化”组合工艺的中试效果明显。在满足达标排放的前提下,处理效率提升了1倍多,因此无需建新的生化池,即可满足处理水量从1000t/d提升至2200t/d。同时,新增的高效厌氧处理装置承担了大部分可生化降解物质的去除,使得生化池中可以隔出较大的池子作为A段用,较深层次的破键断链后,使得深度处理的药剂成本降低。最后,新开发的四相催化氧化技术处理生化出水,成本低、效果好、操作简便。因此,通过合理、科学、经济的改造后,浦城正大生化有限公司废水处理站的改扩建满足目标是可以预见的。

4 改造前后的处理情况对比

该工程改造于2010年11月开始,2011年底完成全部生化段和深度治理段的改造。目前系统已连续稳定运行18个月以上。改造前后的处理情况可以从处理水量、处理效果、处理成本和日常维护四方面进行比较:

(1)处理水量。目前生化系统前半段的处理水量为1100t/d,处理池容约为全部改造完成后的45%,因此单位池容的处理能力比改造前提高了1倍多。

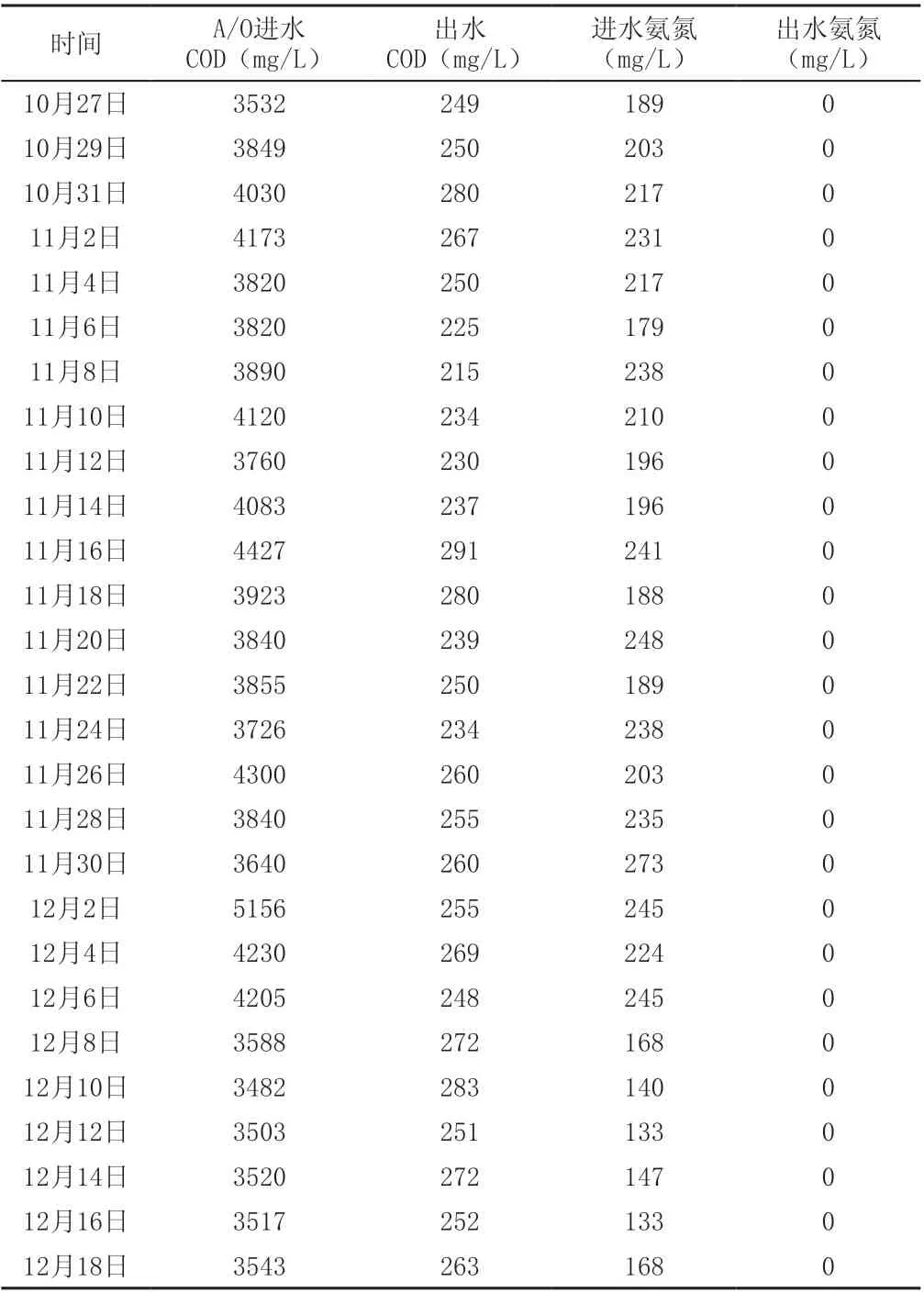

(2)处理效果。改造后,系统的处理效果也大大提升。主体处理段生化系统的出水COD从原来的600~800mg/L降低至300mg/L以下,NH3-N由原来的100~300mg/L降低至15mg/L以下,部分监测数据见下表。

监测数据表

深度治理段自投入使用至今,出水COD稳定在40~60mg/L以下。同时四相催化氧化反应器为一次就位,无需更换,日常操作维护简单。

(3)处理成本。改造后的系统直接运行成本为12.86元/t,主要为电费、药剂费、人工费和污泥处置费。

(4)日常维护。日常维护主要的操作点为预处理配药、排泥、深度治理段配药、排泥、污泥压滤等,化验的主要点为调节池、厌氧池、二沉池、排放口,化验的主要项目为COD、NH3-N、SS。系统加药为计量泵或带流量计的加药泵,日常主要做好每班一次的配药工作。生化池的pH采用自动化控制。

在日常运行当中,工作人员也在不断优化整个系统,主要是系统处理能力的优化和处理成本的降低。处理能力的优化主要通过控制厌氧系统和好氧系统的参数条件,使得微生物的状态和处理能力达到最优;成本的降低主要通过控制药剂添加量、曝气量、污泥产生量等来实现。从目前运行的情况看,维护管理工作可总结为以下几点:

(1)加强初沉池的加药和排泥工作,保证预处理效果稳定,使原本混浊多泡沫的原水经过处理后变得较为清澈,泡沫和色度大大减少和降低。

(2)调整高效厌氧反应装置的参数(包括温度、pH、回流比等),使厌氧颗粒污泥的状态和数量处在稳定上升期,厌氧反应装置的去除率和处理水量达到设计要求。

(3)控制和调整高效A/O系统的pH、曝气量、泥龄、污泥回流比、硝化液回流比等,使系统的氨氮、COD去除率达到最佳;利用系统充分的反硝化反应使得碱耗和能耗降低,同时控制系统的剩余污泥量,使污泥处置成本降低。

(4)根据实际运行情况,调整深度治理段的加药量,在满足达标排放的情况下,减少药剂的添加和污泥的产生。主要控制点为曝气搅拌强度、硫酸亚铁投加量和双氧水投加量。

(5)加强污水站的现场管理,做好安全防护和卫生清洁工作,做好设备保养和维护工作,使整个系统长期良性稳定运行。

5 结论

(1)改造工程通过合理衔接,确保了在改造期间不停产、不超标,对废水处理站的处理能力和处理效果进行了彻底改变,改变了原来的低效率、高耗能、达不到排放标准的运行模式,整个系统的运行变得合理稳定,抗冲击负荷能力强,操作维护简便,处理效率提高,出水清澈。

(2)通过改造,摸索出了一条适合发酵类抗生素废水处理的基本工艺路线,并且对其中厌氧反应段和好氧反应段的处理效率有了一个更深层次的认识,认识到生化系统处理主体——微生物的作用,通过定向驯化和培养的高效微生物可以大大提高系统的处理能力和处理效果;同时,摸索出了一种适合去除生化处理后难降解COD的方式,为抗生素废水的处理提供了工程经验参数和科学的实施方案。