直线电机在机床上的应用研究

乔昌风

大连理工大学电子与信息工程学院, 辽宁大连 116600

0 引言

传统旋转电机组成的数控机床私服系统包含伺服电机、轴承、联轴器、丝杠及构成该系统的支撑结构,使得其惯性质量较大,动态性能的提高受到了很大的限制。更严重的是这些中间结构在运动过程中产生的弹性变形、摩擦损耗以及难以消除,且随着使用时间的增加该弊端会越来越突出,造成定位的滞后和非线性误差,从硬件上严重影响了加工精度。

为了克服传统旋转电机伺服系统的缺陷,近几年永磁直线同步电机(PMLSM)这种近乎理想的进给传动方式,渐渐取代了传统的旋转电机,得到了快速的发展。它打破了传统的“旋转电机+滚珠丝杠”的传动方式,实现了“零传动”,是通过电磁效应,将电能直接转换成直线运动,而不需要任何的中间机构,消除了转动惯量、弹性形变、反向间隙、摩擦、振动、噪音及磨损等不利因素,极大地提高了伺服系统的快速反应能力和控制精度。直线电机驱动系统发展至今,已经可以保证相当高的性能水平及更能高的效率和简便性、稳定性,具有传统驱动装置很难达到的高速度、高精度。表现出了直线电机取代传统旋转电机的必然性[1][2][3]。

数控机床应用直线电机的优势可简单的表述为以下几点:

1)高响应速度

由于系统中规避了机械传动组件,节省了反应时间,通过电器元器件的高动态响应速度,是整个系统的动态响应速度大大提高,电磁传动的响应速度是旋转电机驱动的机械传动的响应速度远远无法比拟的,通常前者要比后者小几个数量级。

2)高加工精度

由于取消了机械传动组件,减少了传动机构中的机械误差,特别是滚珠丝杠存在的反向间隙所带来的精度偏差。通过高精度直线位移传感器件,高精度光栅尺等直线位移传感器,进行位置检测和反馈控制,大大的提高了伺服精度,其精度误差可以达到0.1um。

3)高传动稳定性

直线驱动,提高了传动刚度,并通过直线电机在重心轴上的合理位置布局,实现推力平衡,实现传动的稳定性,消除了动力不平均和内力不稳定造成的系统振动等不良状况。

4)高速度、高加速度

直线电机的高速度是其主要优势之一,应用与机床上的直线电机伺服系统,能够实现60m/min~100m/min 或更高的超高速进给速度。又因为其高响应速度,可实现2g~10g 的加速度。

5)高行程设计自由度

直线电机定子架设,可以无限延长定子长度,达到设计要求的任何行程长度需要,在行程设计中,不需要润滑辅助,使得结构更简单,设计实现更容易。

6)高寿命零磨耗

直线电机完全消除了传动结构的机械摩擦,只需要导轨支撑结构甚至通过气垫悬浮或磁悬浮技术完全消除了整个系统的机械摩擦,消除了传动系统中磨损,大大提高了系统的稳定性,延长寿命。

本文以放电加工机床的驱动部分为平台,通过对直线电机的参数指标的选择,实现直线电机伺服系统的商业应用。因为直线电机的种类和生产厂家很多,各种型号的产品的应用范围,适用对象都有所不同,其参数和旋转电机有很大的区别,特别是根据机床所要求的加工工艺来计算切削力,需要对直线电机的动力进行分析,所以对直线电机的适用是否合理和准确是非常重要的。本文介绍了MV1200 系列放电加工机床的圆筒型直线电机伺服系统的完成过程,对直线电机的型号选择,电机的工作参数校验和精度控制等方面进行了分析和验证。

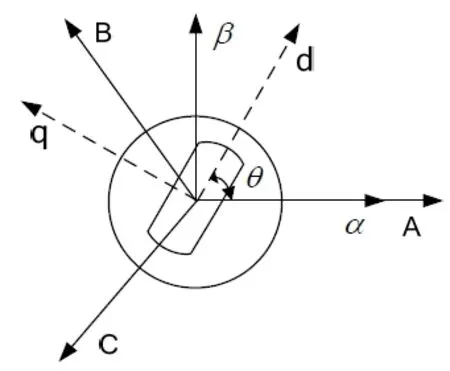

图1

1 圆筒型直线电机的结构和工作原理

圆筒型直线电机是以旋转电机为基础,将旋转电机以径向剖开,展平后形成了平板型直线电机,再将其沿着与磁场运动方向平行的轴上卷绕一周,成为圆筒型直线电机的基本模型。如下图1 所示。该直线电机的初级等同于旋转电机的定子,而次级等同于旋转电机的转子。

圆筒型直线电机在结构上可以理解为旋转电机的变通或改进,并且直线电机的工作原理与旋转电机基本相同,只是在运动方式上体现的不同。直线电机依然遵循电机学的一些基本原理。根据电磁学基本原理,在旋转电机中,将三相对称的正弦电流施加到三相对称绕组上,

会产生旋转磁场,磁场沿着气隙圆周呈正弦分布,气隙磁场的转速或称为同步转速

其中,f 为供电电源频率,p 为电机的极对数。

如果用v 表示气隙磁场切向的线速度则有

其中:τ 为电机的极距。

圆筒型直线电机的绕组连接与旋转电机的绕组形式差别不大,也要求电机绕组对称分布,各相相轴相差为120°电角度,并有相同的有效线圈匝数,来保证电动势对称。扁平直线电机和普通旋转电机的绕组端部都是无效的部分,对电机的力矩或推力是无所贡献的,而圆筒型直线电机的绕组是卷拢的,该结构取消了电枢绕组段部,使整个绕组看上去是一系列的圆形线圈,简化了绕组的制造工艺。

2 直线电机电磁场基础理论

在工程应用中,各类物理或非物理问题,都可以通过合理假设的数学模型来描述,然后在此数学模型的基础上进行实际问题的理论分析和科学研究。因此,数学模型的建立必须与实际问题精确的逼近,否则即使采用最巧妙的数学处理,其结果在理论分析中也未必有用。于是,建立完善的数学模型乃是解决各类实际问题的关键。

由于永磁直线电机是个强耦合、非线性的多变量系统,所以在对其分析过程中需要通过矢量控制的坐标变换和对动子电流的解耦,分解为励磁电流和推力电流,实现对磁通、推力进行独立的控制。由于其运行原理与传统旋转电机的运行原理一样,运行的速度、距离和推力与旋转电机的转速、角位移和转矩一一对应,所以可以把永磁同步旋转电机上理论应用于直线电机的特性分析过程中。

永磁同步电机在矢量坐标变换过程中需要用到三种坐标系:三相定子A-B-C 坐标系,两相定子α -β 坐标系,两相旋转d - q 坐标系。三个坐标系空间位置如图2 所示。图中的θ 为α 轴和d 轴的夹角。

永磁同步电机的每个物理量需要在不同坐标系下进行变换,简化分析后我们可以假设坐标变换遵循以下原则:

1)电流所产生的旋转磁场坐标变换前后等效;

图2

2)两个系统的电动机功率坐标变换前后不变;

3)忽略温度和频率的变化对电机的影响。

Clark 变换:

Clark 变换的是在正交坐标系中表示三相电流描述的定子电流,即A-B-C 坐标系与α -β 坐标系之间的变换,如图3 所示, iA、iB、iC三相定子A-B-C 坐标系上的表示的定子电流,iα、iβ和是在两相定子α -β 坐标系上表示的定子电流。

则两者之间的变换公式如下:

Park 变换写成矩阵形式为:

图3

Park 逆变换的矩阵形式为:

其中,iα、iβ 为α-β 坐标系下的电流;id、i q 为d-q坐标系下的电流。

永磁直线电机是一个非线性、强耦合的多变量系统,由永磁直线电机的矢量控制坐标变换可知,通过Clark 和Park 变换,可以将A-B-C 轴坐标系下的永磁同步直线电机数学模型变换到d-q 轴坐标系,因此,可以得到永磁直线电机的d-q 轴模型和推力方程如下:

(1)磁链方程

(2)电压方程

(3)推力方程

其中,Fe为直线电机推力;τ 为电机极距。

(4)运动方程

3 机床的控制形式

机床的驱动系统是机床的关键组成部分,驱动系统要根据机床的控制形式为依据进行设计,主要需要考虑机床的精度要求,成本规格,应用行业等因素。本设计面向对象为较高精度要求的慢走丝放电加工机床,要求定位精度达到1um 等级,最高进给精度0.1um,该机床的控制类型为全闭环控制。由于直线电机自身不配备类似于旋转电机的编码器等位置测量元件,所以该机床配备了XST420 圆筒型直线电机,光栅尺安装在进给系统导向旁边的床身和滑板上,用检测轴移动方向的机械位置,并将位置信息反馈给机床的PC 控制中心进行分析和伺服精度辅正处理。控制系统为以windows XP 系统为基础的日本三菱数控系统。

根据机床的设计要求,在选择电机类型时,应在满足主要技术性能的前提下,考虑直线电机的综合参数。直线电机的主要参数为最大推力和最高速度。在选择直线电机的推力参数时要满足机床的推力要求。在实验阶段如果出现工作台运行不稳定,震荡等异常状况时,往往是因为电机推力低于机床的推力要求,不能正常工作。如果超出推力要求太大,也是对电机性能的浪费。本试验机采用的直线电机其参数如下:

额定推力208.5N 以上

额定电流 2.17A 以上

推力参数Kf:96.1N/A

电阻值:10.7 欧姆

感应系数:U-V23.9 U-W26.8 V-W26.8 mH

磁通量:100 加减5%[kmaxwell Turns]

4 电机应用的实验验证

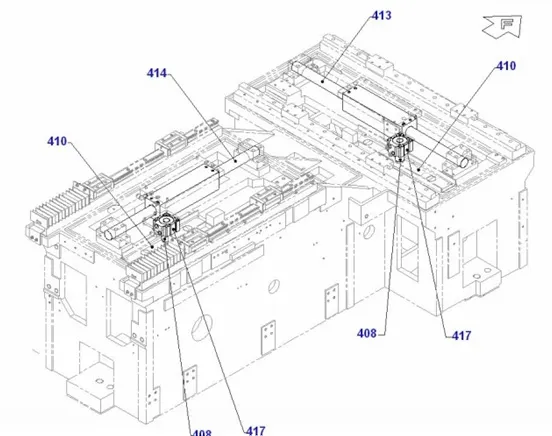

MV1200 系列数控机床的XY 方向进给系统采用直线电机驱动设计方式,如图4:

图4

图5

XY 轴工作部分分离,X 轴驱动加工机头,Y 轴驱动工作台,实现XY 方向移动,该设计方法消除了XY 同时移动时相互之间的干扰,提高了运行的稳定性。实物如图5 所示:

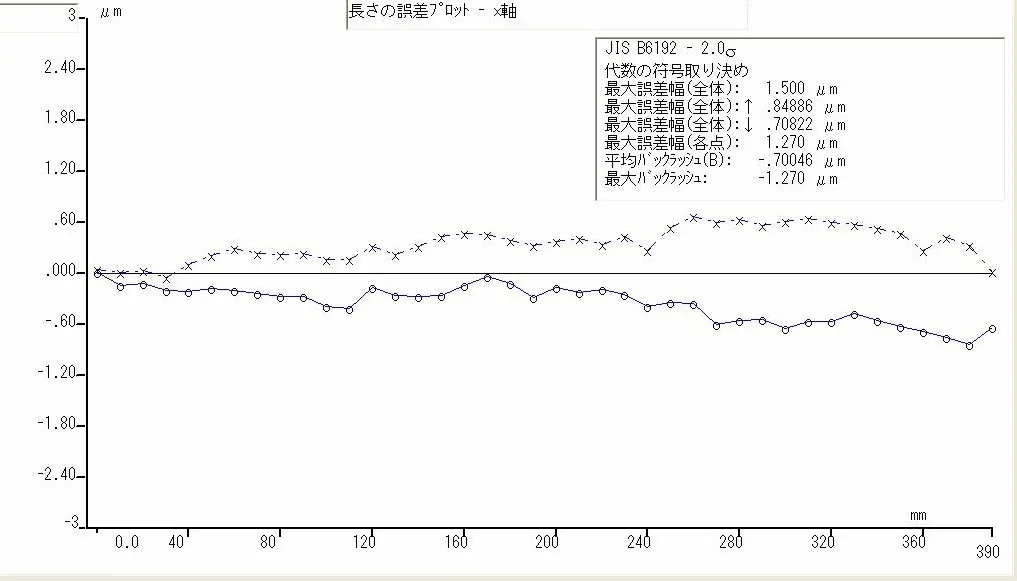

配合位置传感器的位置检测和私服系统的控制,实验测量器形成内双向位置精度如图6 所示,为测量值,经过精度补正后如图7,伺服定位精度达到正负1um 以内。满足设计要求。

图6 补正前

图7 补正后

4 结论

通过实验验证,该结构运行稳定可靠,作为放电加工机床的私服驱动部分,实现了实用化,归纳其优点如下:

1)拥有结构的简单

圆筒型直线电机无需中间转换机构,直接产生直线运动,使结构简化,惯量减少,动态响应性能和定位精度明显提高;同时也提高了可靠性,使制造成本和维护成本大大降低并且更加便捷。

2)适合高速直线运动

与传统旋转电机相比没有了离心力的束缚,直线运动可以达到比较高的速度。而且初次级间保存间隙,无机械接触,从而避免了摩擦噪声,从而提高整体效率。

3)初级绕组利用率高

初级绕组是饼式结构,取消了端部绕组,绕组利用率显著提高。

4)避免了横向边缘效应

圆筒型直线电机横向无开断,避免了由于横向开断造成的边界处磁场的削弱,使磁场沿周向均匀分布。

5)圆筒型结构克服单边磁拉力问题

径向拉力方向相反,互相抵消,基本消除了单边磁拉力对运动平衡的影响。

6)调节和控制更简便

调节电压或频率,可以实现速度、推力的调节,适于低速往复运行场合的应用。

7)稳定性强

直线电机的初级铁芯可以用不同的密封材料密封防护,可以实现较好的防腐、防潮,在潮湿、粉尘或有腐蚀性气体的环境中使用;具有很好的稳定性。

8)高加速度

直线电机驱动系统可以实现较高的加速度,与传统丝杠、同步带或齿轮齿条驱动系统相比较,是一个显著优势。

[1]汪旭东,焦留成,袁世鹰.用有限元法分析和计算直线感应电机的电磁场[J].焦作矿业学院学报,1994,13(6):43-51.

[2]R L Stol. The Analysis of Eddy Currents[C]. IEEE Trans.Magn,1974, 12(1):23-29.

[3]M Chari.Nonlinear Finite Element Solution of Electrical Machines under Noload and Full-load Conditions[C].IEEE Trans.on Magnetics,1974,15(1):34-39.

[4]曹卉.新型潜油式直线抽油点击的设计及分析[D].哈尔滨:哈尔滨理工大学(硕士学位论文),2008:18.

[5]汤蕴缪,史乃.电机学[M]. 第二版.北京:机械工业出版社,2002:153-159.

[6]陈坚.电力电子变换和控制技术.北京:高等教育出版社,2002.178-185.

[7]王晓明,王玲.电动机的DSP 控制-TI 公司DSP应用.北京:北京航空航天大学出版社,2004,7.