伊拉克5300t/d生产线调试中的故障处理及效果

秦本武 贺沛怀 王元全

(安徽海金水泥技术发展有限公司,安徽合肥230088)

伊拉克MASS公司5300t/d水泥熟料生产线是由中材杭州水泥设计院设计,中国苏州中材公司总承包,由我公司负责调试和生产,经过我公司调试组人员的努力,现已正式投入生产,各项指标均达到设计要求,系统设备运行正常,工艺状况良好。现将该生产线生产调试过程中遇到的问题作一总结。

1 原料磨系统主机设备及工艺简介

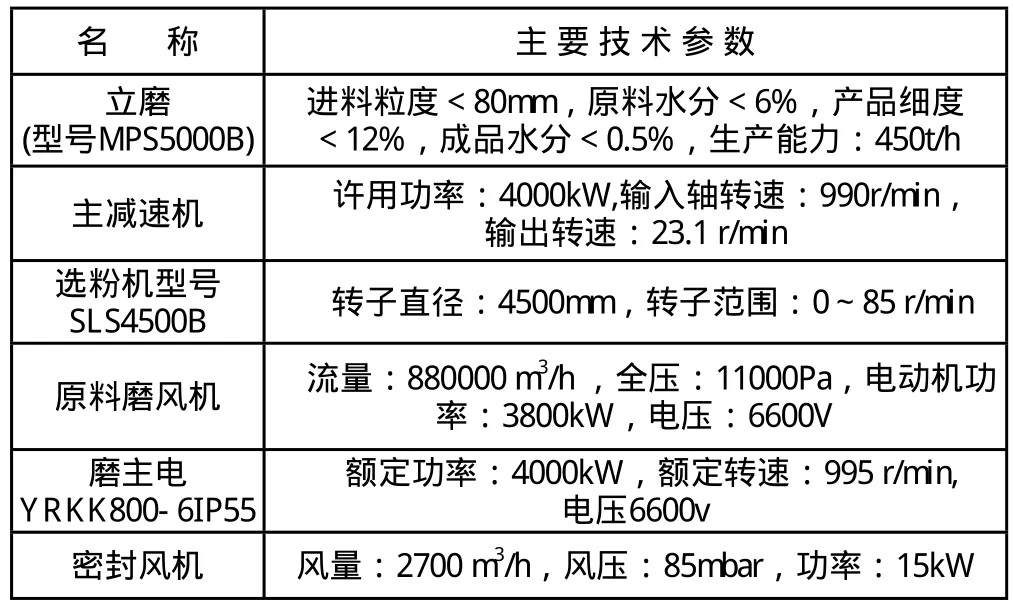

原料采用四种分配料,石灰石与粘土的混合料,砂岩,铁粉,和纯石。混合料是在直径90m的圆形堆场预均化后由桥式刮板取料机取料,再经胶带输送机输送进入石灰石及粘土混合配料仓,混合料仓为两个仓,混料仓底由棒式闸板、板式喂料机、定量给料皮带秤按配料要求的比例出石灰石及粘土的混合料;砂岩,铁粉,纯石原料是由侧式取料机从长形堆场分别取料由皮带输送机输入各自的配料仓。砂岩仓下由板式喂料机,定量喂料机计量控制出料,铁粉与纯石仓下由定量给料机计量控制出料。配合料经皮带输送机输送到三通阀,然后通过三道闸板锁风阀进入磨机。生料磨系统主机设备配置见表1。

表1 生料磨系统主机设备配置

1.1 调试中的问题及处理

1.1.1 混合料仓堵料原因分析及处理

由于当地雨季较长,原料水分较大,尤其是混料中的粘土又是在露天堆场,在雨季给生产带来了很多麻烦,经常由于混料仓堵料或皮带秤卡大块现象,甚至因混料仓结皮严重而无法进料,造成生料磨无法正常生产而停机清理混料仓,既加大了现场的劳动强度又给生产中因原料成分波动大而影响回转窑的熟料煅烧。为此我们在以后的生产中只好控制混料仓的合理料位,在开生料磨前10分钟开启入混料仓的皮带与取料机,开始取料并给仓进料来保证仓内物料适当。因混料仓设计为两个,为避免因混料堵料而造成停机,我们在正常生产中也进行每班清理一次混料仓的结皮,清理时把取料机所取的料进到另一个混料仓,开启另一个混料仓下的板喂机和皮带秤来保证正常生产,这时安排人员开始进仓清理不运行的仓内结皮,待清理完成后再次投入使用。相反在停生料磨时我们采取了先停取料机停止入料,而后直到混料仓内物料走空后停掉其余配料仓下的各皮带秤停止物料入磨,继而停磨。

通过这样的调试,再没有出现过因混料仓挂壁、蓬仓的现象而影响生产。

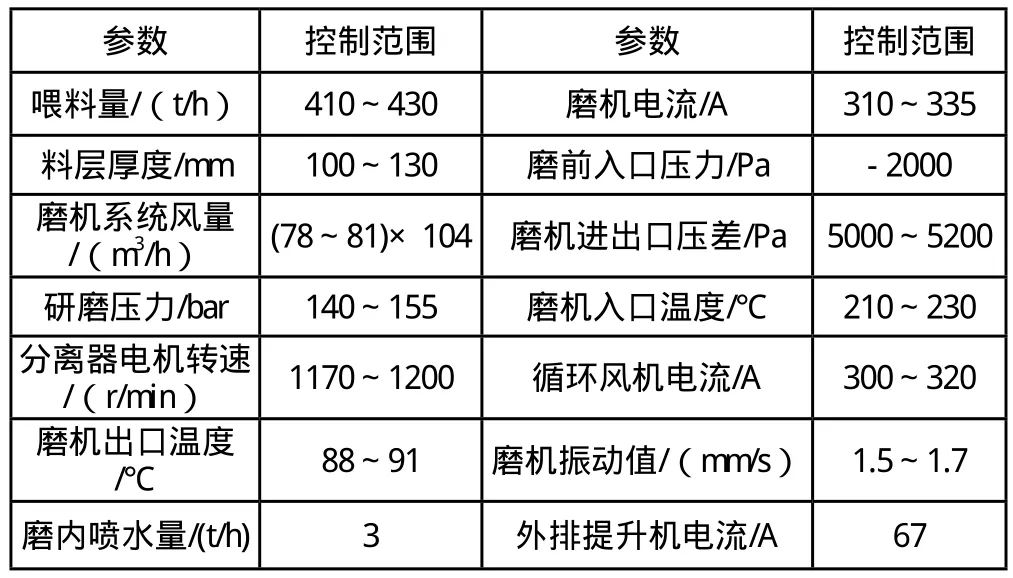

1.1.2 排渣料量大

生料磨初期调试基本正常后,磨机运转虽平稳,但磨机产量偏低,排渣提升机电流大,主电机及选粉机电流偏大,磨机减速机震动值偏大,时有震动跳停。针对以上现象我们分析认为,磨机挡料圈高度为120mm,磨机运行时料层显示高为130~138mm,磨内循环负荷大,因配料混料为粘土和石灰石,当地气候雨季较长,雨季时粘土较湿,非雨季时,入磨皮带粉料较多,难以稳定料层。混料喂料量又受板喂机速度的影响,料位不稳定时造成混料量波动大而入磨喂料量随之波动。为此,我们采取了以下措施,把磨内挡料圈高度去掉20mm,同时把每个磨辊后的四个喷口环口用盖板堵死来加强入磨风速,减少磨内循环负荷;控制好板喂机速度使之料位与喂料量相适应,减少混料量波动造成入磨喂料量的波动;控制好磨机出口温度,适当加大磨内喷水便于稳定料层。采取以上措施后,磨机产量也已达到设计台时产量,排渣提升机电流也已下降,排渣量减少,磨内料层波动基本平稳,磨机震动也相应减小。采取措施前后磨机参数对比见表2。

表2 立磨技改前系统正常运转时主要控制参数

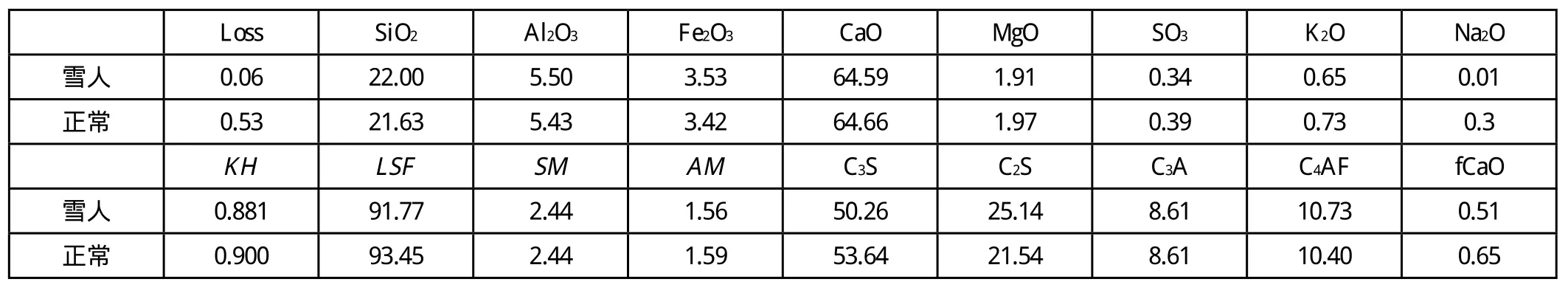

1.2 生料磨正常生产主要控制参数(见表3)

表3 原料磨正常控制参数

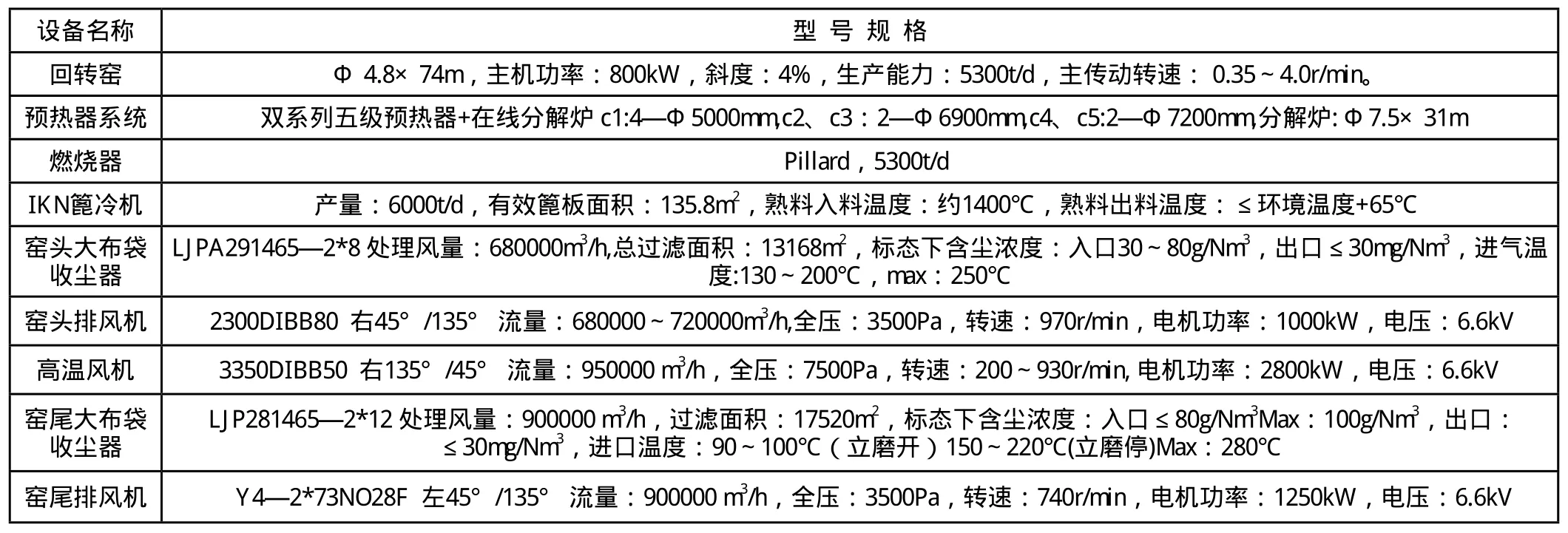

2 回转窑系统主机设备及工艺简介

该项目燃料为重油,燃烧器是为粘度高、雾化性能差的重油专门设计的提高重油燃烧性能的燃烧装置,主要由重油罐、柴油罐、油过滤器、重油补给泵、换热器、轻重油切换阀、燃油泵、调压阀、燃烧器及其输送管道等组成。窑头重油燃烧器油枪分为主油枪(管道)和副油枪(管道)两根油管最后汇聚在一起是通过雾化片喷孔进入窑内,雾化片根据喷孔的大小(4.2,4.6,5.8,6.4,7.2mm等)分为多种规格。升温及投料过程中,根据需要更换不同规格的雾化片。升温时窑头燃烧器副油枪则根据窑头油量及窑尾温度需要通知现场人员开启阀门,正常生产时主副油枪全部打开。窑尾燃烧器与窑头不同,没有副油枪,四根油枪主要分布在分解炉底部水平呈“十字”型布置。 伊拉克项目的 燃烧系统使用法国皮拉德公司的全套设备,由重油循环系统及加压系统,伴热油及加热循环系统两个主要部分组成。重油被加热到130℃左右,以降低其黏度从而获得良好的雾化效果,这样才能在窑冷态下被点燃。环境温度下重油从重油库经过低压泵送至锅炉房,然后通过高压泵送入热交换器内。热交换器内加热重油介质是耐高温油,其能承受300℃左右的高温,在锅炉内被加热至260℃后送入热交换器,从重油库至燃烧器一直和重油相伴而行,在锅炉房内重油被加压并通过自动控制回路把压力调整到3.5~4.0MPa,获得一定温度和压力的重油被分别送到窑头和窑尾的计量装置后被送至燃烧器。窑头燃烧器初始点火升温必须使用孔径小的42#(孔径4.2mm)雾化片点火升温,待窑尾温度达到600℃时因油量跟不上改换用72#(孔径7.2mm)雾化片接着升温及投料,同时油量可通过开启副油枪和关闭回油阀来控制。窑尾燃烧器则是由四根油枪两两对称布置,每根油枪都可单独投入使用,正常生产时都投入使用,如因故障出现一根油枪跳停时,则另外三根则可通过调节比例阀调节油量而不影响正常生产。窑尾油枪可根据生产需要开启油枪使用数量,同时也可通过调节回油阀和重油压力来调节油量,调节重油压力时要兼顾窑头油量的变化。因重油较之煤粉发热量和成分相对稳定,对煅烧工艺影响很少,正常生产时窑头窑尾用量也相对稳定,用量比例基本上为36:64。

表4 主机设备参数

2.1 调试中的问题及处理

2.1.1 窑头飞砂料大及塌料的原因分析和处理措施

在生产中,窑头飞砂料大,时有塌料现象,塌料时窑头负压波动很大,篦冷机篦下压力增大,篦冷机出口温度升高。我们认为塌料主要是窑头飞砂料多,由三次风带入三次风管,由于三次风管内粉料积存过多下滑造成的。具体原因分析为,一是由于当地原料配料中的混料为石灰石和粘土,混料中氧化钙波动较大,粘土中铝含量低,使得生产配料较难以稳定控制,熟料中液相量不足,造成熟料结粒偏小,飞砂料增加。二是入窑生料硅率偏高,影响熟料结粒的形成产生飞砂。为减少塌料现象我们采取措施为:化验室做好原料配比工作,在配料过程中与中控保持沟通,防止配料过程中波动较大,稳定三个率值;同时要求出磨生料细度由原来的≤16%降低为≤14%;窑操作员也适当把窑速由原来的3.6rpm降低为3.5rpm,通过调节篦冷机篦速来控制篦床上的料层厚度,料层厚度由原来的75cm控制为65cm,控制好窑内通风量,防止火焰拉得过长,影响熟料结粒,在熟料煅烧过程中尽量稳定窑内热工;在篦冷机废气管道上安装了空气炮,自动循环清吹管道上集料。若仍出现塌料时,则可短时间内继续降低窑速,降低篦冷机篦床速度,必要时停止篦速,保持好篦冷机冷却的通风量,防止篦床超温和熟料结块。尽量关小最后几个风室的冷却风机阀门,打开窑头大布袋收尘器进口冷风阀,控制好大布袋收尘器进口温度,避免因温度高而致使收尘器跳停。同时保证窑头负压状态,窑操作员要及时提醒窑头平台,熟料地坑及链斗机附近人员及时避让,防止高温灼伤。待塌料走完后各参数再恢复正常,同时通知现场岗位人员要检查篦冷机和链斗机,防止集料造成设备损坏。

2.1.2 篦冷机堆雪人的原因分析及处理措施

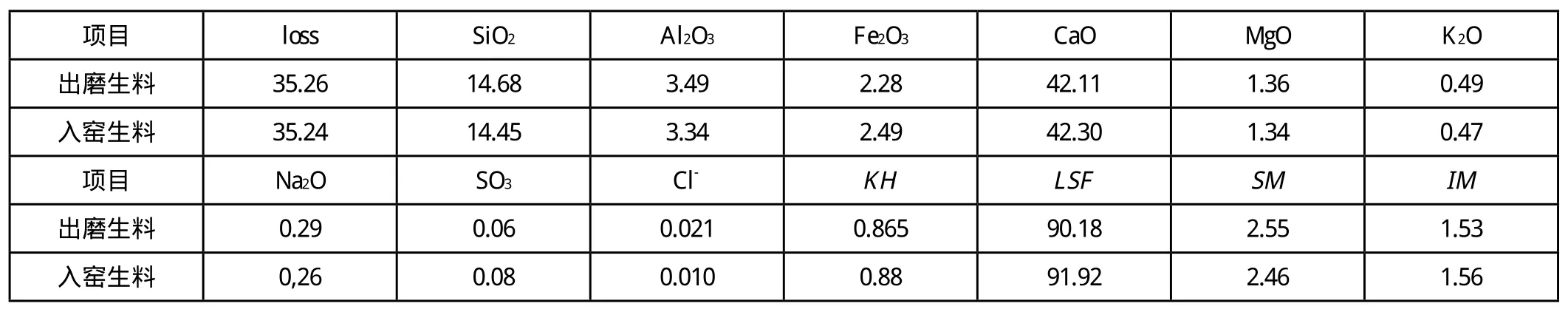

该生产线采用的是IKN公司的悬摆式篦冷机,该篦冷机具有以下特点:采用COANDA喷流篦板的水平喷流;运用空气梁技术的熟料入口入配系统(KIDS);单缸液压传动的自调准悬摆系统;液压传动的隔热挡板;箱式辊式破碎机;气力消除漏料装置(PHD);因IKN篦冷机具有上述特点,操作中很少出现在进料段区域内结大块或堆雪人。但刚开始调试生产时就出现过一次堆雪人现象,我们把当天生料和熟料的化学分析数据做出来做了分析,见表5、表6,从表中可以看出,造成雪人的原因一是由于当时物料饱和比偏低,液相量大,熟料颗粒细,而且粘性大;二是大块窑皮大量脱落,这是造成雪人的主要原因。

表5 出磨及入窑生料化学成分

表6 熟料化学分析及率值

如果KIDS篦床上已形成雪人,那么雪人之外的区域通风就变得太剧烈。熟料就会被吹离KIDS表面。如果Coanda篦板喷嘴上未覆盖熟料层,则喷嘴的磨损就会加剧,且热量回收就会减少。针对雪人我们采取的预防措施是:一是在正常的操作期间应按确定的时间周期发射空气炮,在雪人形成之前就摧毁熟料大块。二是当篦床表面上的雪人是由于细而粘的熟料(温度太高,化学成分)形成的,那么KIDS风机的风量就得增加以降低熟料温度。三是若脱落下来的窑皮大块沉到KIDS表面而未被输送走,则应减少风量以促使熟料在KIDS上堆积起来,于是窑皮大块就会被输送到摆动的篦板上。如果雪人已在KIDS上形成,那么就可借助空气炮将其清除。中控操作员应按以下步骤操作,将空气炮和篦板驱动装置打到手动方式;选择指向雪人的空气炮吹打;为了使熟料在KIDS上积聚,将KIDS风机的风量减少至30%;发射所选择的空气炮;重新调整KIDS风机的风量;将空气炮和篦板驱动装置切回至自动方式;如果需要的话,可将篦板驱动装置切换到手动方式以处理大量的熟料。如还不能清除“雪人”的话,20分钟后重复上述步骤,同时还可降低篦板速度以使KIDS上积累更多的熟料。如果这些措施都不能成功清除“雪人”而且运转不正常的话,那么,就必须停窑,待冷却下来以后,用人工方式清除。如果需要的话,在停窑期间应根据雪人的位置重新排列空气炮,这样在以后就可以更有效地清除熟料的堆积成形。此外,为了稳定入窑生料化学成分的稳定,防止因物料成分波动而造成窑皮脱落,业主方也在入磨皮带上添加了在线分析。

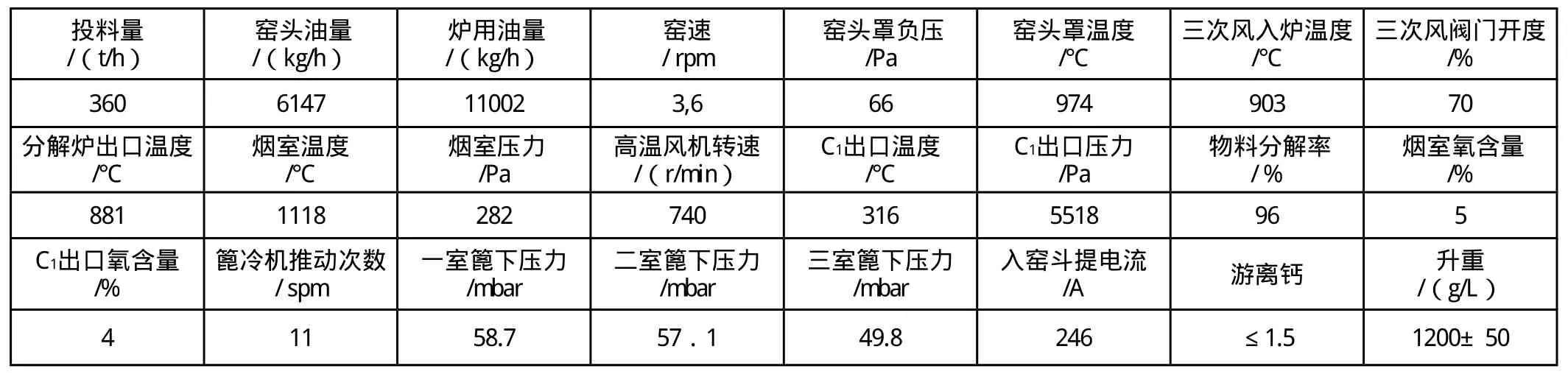

2.2 正常生产主要控制参数(见表7)

表7 正常生产系统参数和质量指标