电除尘器气流分布模拟试验研究

王剑锋

(龙岩市产品质量检验所,福建 龙岩 364000)

前言:影响电除尘器收尘效率的因素很多,其中气流分布是一个重要因素,国内外的某些设计通常用增大收尘极面积、增加电场长度或增多电场数量去弥补收尘效率不高的缺陷,但这样往往使一次投资和长期运行费用增大。相比之下,应用气流分布技术,进行气流分布调整,对进口喇叭及内部系统稍加改造就可使除尘效率明显提高。本文通过对曲靖电厂一期2X300MW机组电除尘器改造项目的研究,通过气流分布模拟试验,找出适合该除尘器气流均布要求的气流分布版型,供设计时参考。

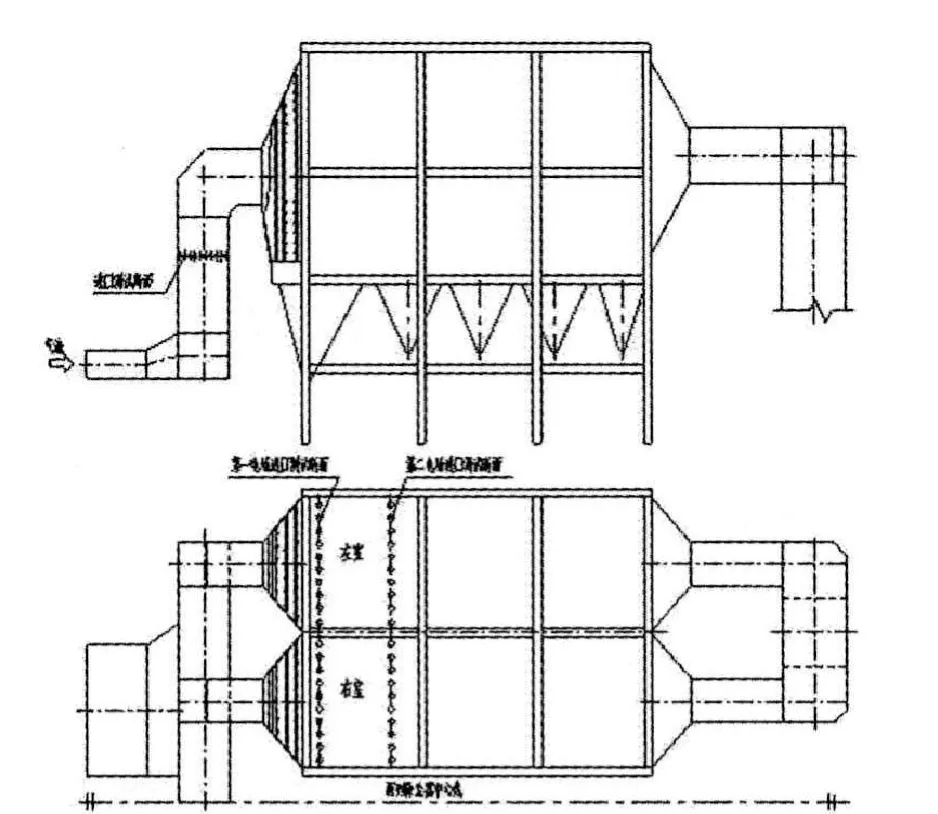

1 电除尘器本体结构

该电除尘器采用BES型双列双室五电场结构。两列除尘器及其进出口烟道相对于锅炉中心线对称布置,每个室各有一对进出口喇叭。处理烟气量为200万m3/h,入口含尘浓度为83g/Nm3,除尘效率≥99.84%,设备阻力<294Pa。进口喇叭上、下扩张角分别为65°和80°,横向单边扩张角为47°。

2 试验装置设计

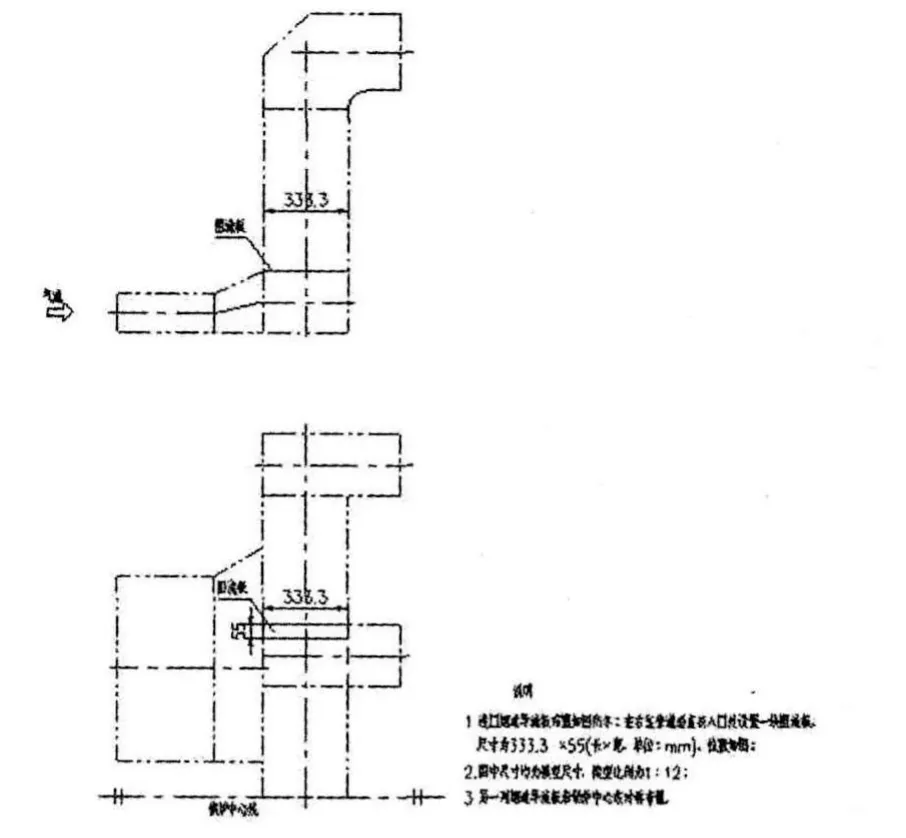

模型与原型的比例为1:12,总体布置如图1所示[1],进口喇叭模型如图2所示。进口喇叭内部设置了三层气流分布多孔板,其作用是,一方面通过增加气流阻力,把孔板前面的大范围紊流分割成小范围紊流[2],使气流在较短的距离上大大减弱紊乱的强度,另一方面使原来向四周扩散而不与分布板垂直的气流经过孔板后流向得到改善。从喇叭小口到大口分布板编号为(一)、(二)、(三)。按初步设计方案,各孔板开孔率分别取40%、30%和30%,孔径均为φ50mm。为使气流均匀分布且流向得到改善,在分布板上设置了横向导流叶片和纵向导流叶片,横向导流叶片宽210mm,均向下倾斜45°安装;纵向叶片宽150mm,均垂直于孔板安装。分布板(一)至(三)分别在背气流面、迎气流面和背气流面均匀布置了6、7、8片纵向叶片。分布板(一)不设置横向叶片,分布板(二)在背气流面设置11片横向叶片,其中上部5片,下部6片,分布板(三)在迎气流面设置了11片横向叶片,其中上部5片,下部6片。由于气流经过三层孔板后容易产生气流分离现象,即出现电场断面中间小、四周大的气流分布,根据以往试验经验和设计原则,在分布板(三)中间区域的开孔率适当地由30%调整为40%,以减小分布板中间阻力,相应提高中间区域风速,如图3所示。上述孔板及其导流叶片构成了进口喇叭的气流均布装置。

图1 模型布置示意图

图2 进口喇叭模型布置示意图

图3 孔板(三)开孔率布置

3 模型测点布置

3.1 进口管道压力测点布置

进口管道测试断面设置在各分支垂直段上,如图1所示。管道截面为333.3mm×226.7mm,测孔开在管道侧部,等距离开了10个测孔,孔距33.3mm,每个测孔布8个测点,点距33.3mm。这样,每个管道各设置了80个测点。在进口测试断面上测试气流压力,计算流速、流量、两侧流量相对偏差。

3.2 电场气流速度测点布置

测试断面设置在第一、二电场模拟极板前端,在每个室对应各气流通道中心的壳体顶板上开两排测孔,每排10个孔,沿极板高度布16行测点。两个室共四个测试断面,每个断面均设置了160个测点。利用电子微风仪测试电场断面上各点的风速,统计断面平均风速及风速场分布的相对均方根差值

4 测试仪器

倾斜微压计,量程0~1400Pa,粘度为±1%;标准皮托管,修正系数;EY3-2A型电子微风仪,量程0.05~1m/s,1~30m/s。

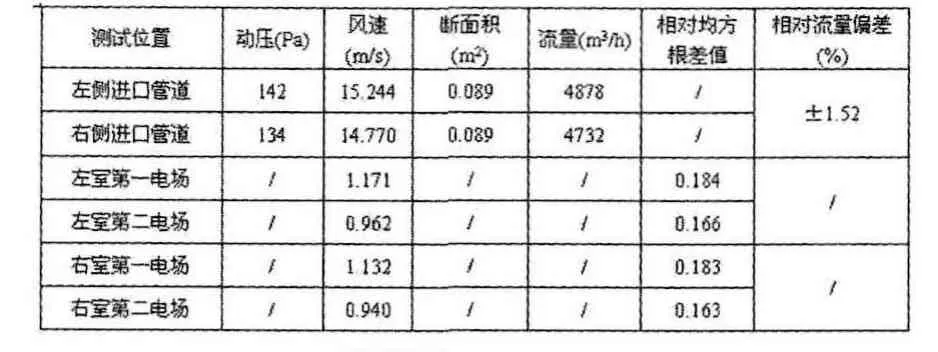

5 气流分布模型试验

模型安装完以后,首先检查制作与安装质量,确保安装无误,然后进行流量分配试验[3]。试验结果是,右室管道流量大于双室平均流量7.47%,没有达到设计要求。故对总进口管道的导流板位置进行调整,如图4。导流板调整好后,再次进行流量分配试验,管道流量相对偏差为±1.52%,符合设计要求, 两室流量分配试验符合设计要求后,接下去进行电场气流分布试验,试验结果并不理想,均方根差值在0.2以上,于是对左右二室分布板三进行调整,最终调试结果如图5,从试验数据可知:左室第一电场入口测试断面平均风速1.171m/s,气流分布相对均方根差为0.184,第二电场入口断面平均风速0.962m/s,相对均方根差为0.166;右室第一电场测试断面平均风速1.132m/s,相对均方根差为0.183,第二电场测试断面平均风速0.940m/s,相对均方根差为0.163。各电场测试断面风速场分布的相对均方根差值都小于0.2,说明电场内气流分布均匀性符合设计要求。

6 试验结论

为便于分析,将各试验结果汇总于表1,从表1可知,该除尘器模型经气流均布试验,在进口管道内增设了阻流板,并合理地设置进口喇叭气流均布装置,从而使模型流量分配和电场气流分布等指标达到了设计要求,总结如下:

(1)按上述原则确定进口喇叭气流均布装置,就能得到比较好的气流分布。对一些结构类似的电除尘器可只做导流板和分布开孔率局部微调,不做模型试验。

(2)进口喇叭前的扩张段对电场断面宽度方向的气流分布的影响较大 其气流均布装置是调节电场宽度方向气流分布的关键。

(3)由于除尘器模型与原型之间的相似尚有一定的局限性,比如模型的结构作了某些简化,模型前后仅起止于空气预热器和除尘器出口管道,模型比原型小得多,制作精度有限等,因而,原型与模型的气流分布难免存在一些误差。因此,在除尘器安装好后,应认真检查气流均布装置和流量分配导流装置的安装质量,确保其符合设计要求。然后进行气密性检查,使本体漏风率小于3%。在此基础上再进行气流分布均匀性和流量分配验证,必要时对分布板三开孔率和导流板作局部微调,以确保气流分布均匀性和流量分配达标。

表1 气流分布试验汇总表

图4 导流板布置图

图5 调整后分布板三开孔率布置图

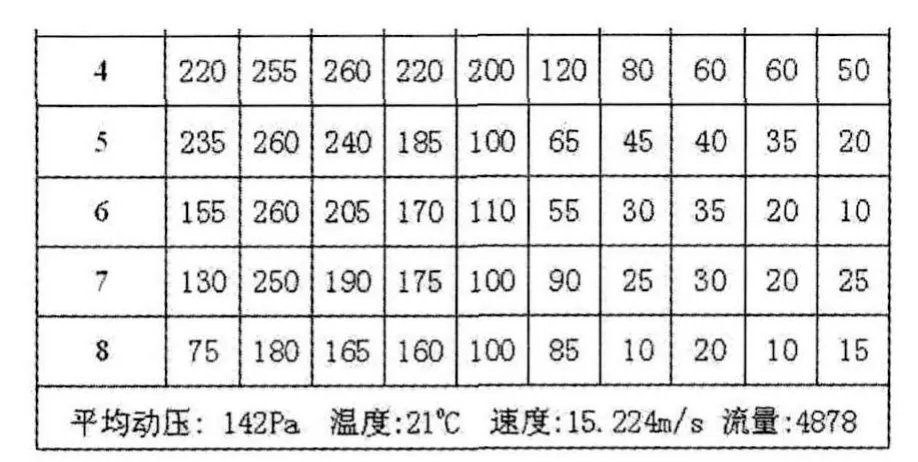

附表1 电除尘器模型进口管道左侧压力测试记录表(左侧进口管道动压值(Pa))

附表2 电除尘器模型进口管道右侧压力测试记录表

?

?

[1]潘民兴.电除尘器气流模型的设置[J].通风除尘,1994,(3).

[2]林宏,刘后启.电收尘器[S].中国建筑工业出版社,1987.

[3]JB/T7671-2007 电除尘器气流分布模拟试验方法[J].