浅析核设备表面锈蚀程度的评价方法

王 彦,张乐福,陈春雄

(1.上海交通大学,上海 200240;2.上海电气电站设备有限公司电站辅机厂,上海 200090)

0 概 述

随着我国核电发展计划的制定,国内核电设备市场已进入快速增长的上升通道。根据国家“十一五”发展规划和《核电中长期发展规划(2005-2020年)》,预计到2020年,我国核电装机容量将达到7 500万千瓦以上,在建的核电装机容量将达4 000万千瓦。在未来相当长的时间内,我国将是世界核电在建装机容量最大的国家。

目前,我国已建成的11台核电机组,处于多种核电技术共存的状态,其中既包括二代改进型,也包括从美国、法国、加拿大及俄罗斯等国引进的EPR、AP1000、CANDU以及高温气冷堆和我国自主设计的30万和60万千瓦机组。然而,正是因各系统和堆型采用的技术标准及工艺各不相同,所以,核电设备的制造标准和运行模式也呈多样性,难以采用统一的标准及规范。为加快核电法规标准体系建设,制定出自主化的我国核电设备设计制造标准体系,不仅是核电安全管理和持续发展的需要,也是我国实现核设备自主设计及国产化的基础。

现对核电制造行业内现行的各种标准进行比较,以控制核电设备清洁度的规定为例,提供对核岛设备零部件及整机表面锈蚀程度进行评价的思路。

1 锈蚀机理

核电站介质主回路中的材料腐蚀,是主回路系统放射性增大的主要因素,也是所有部位元件表面结垢的根源。

运行中各设备出现的故障,多数是由腐蚀引起的,如腐蚀引起蒸发器传热管泄漏,将造成反应堆停堆检修。各专用安全设备材料的突发性开裂,也是因死水段内长期积累的应力腐蚀导致开裂。许多腐蚀开裂的源头便是设备表面的锈蚀斑。

在核设备投运前,设备内、外表面锈蚀斑的形成多为存留在设备表面的水经蒸发后,致使水中盐份浓度局部上升所致。这些表面水可以是设备出厂前沾染的水渍,或是留存在设备表面的水渍未经拭干,也可能是由空气中的水蒸气凝结而成。如果是设备制造厂经水压试验及冲洗后形成的水渍未被拭干,那么这些残留水盐份少,在短期内尚不足以引起可见的锈蚀斑。如果是由于空气中水蒸气凝结形成的表面水分,引起锈蚀的风险就会很大。

核设备投运后,内表面的接触介质与留存水渍不同,可见的腐蚀常为均匀腐蚀或者点蚀等。在役中,对内表面的一般检测为不可接触。但无论是投运前或投运后,各国标准中对设备的表面锈蚀程度均有要求。

2 制造标准中对锈蚀程度的要求

直观目视评价是所有锈蚀检查方法中最常用的方法,是所有检查的前提。在各种制造标准中均有涉及,但有些规定在实际操作中仍存有阻碍。

我国二代改进型的核电站常按照法国RCCM标准进行制造。在F6200标准中,根据核岛中系统的类型和工作流体类别,将核设备的清洁度等级划分为A(A1、A21、A22、A23)、B、C级。控制的严格程度依次降低。

在F6300标准中,RCC-M在清洁度级别的基础上,又规定了对表面锈蚀程度的目视评价方法、验收准则和适用范围。

RCC-M规定的目视评价方法有三种:

A检查:在不引起操作者目眩的情况下,在至少500lx的照度下(相当100W灯泡距离工件30cm时的照度)对工件表面作目视检验。

Aa试验:紫外光下对工件进行目视检验(辐照线波长在3 500和4 000A之间)显示有无油迹(油的显示限值:4×10-6g/cm3)。

Ab试验:使用5倍放大镜对工件进行目视检验。

RCC-M规定的目视验收准则有5种:

准则1:工件表面无腐蚀产物和任何异物。

准则2:工件金属表面应干净。允许存在由母材或污染物形成的分散的氧化斑点(包括表面锈斑),但斑点累计面积小于总面积0.1%。

准则3:同准则2,但氧化斑点累计面积不超过1%。

准则4:工件金属杂物。允许表面附着有因短时期暴露大气中形成的连续氧化薄膜。

不锈钢工件表面:允许存在表面锈斑,但其累计面积应小于总面积的1%。

碳钢工件表面:允许存在局部或者整体的均匀薄膜锈蚀。

准则5:碳钢工件表面允许存在牢固附着的轧制皮,以及冷水冲洗不掉的油漆标记。碳钢和不锈钢工件允许存在用鬃刷不能去除的锈蚀膜。

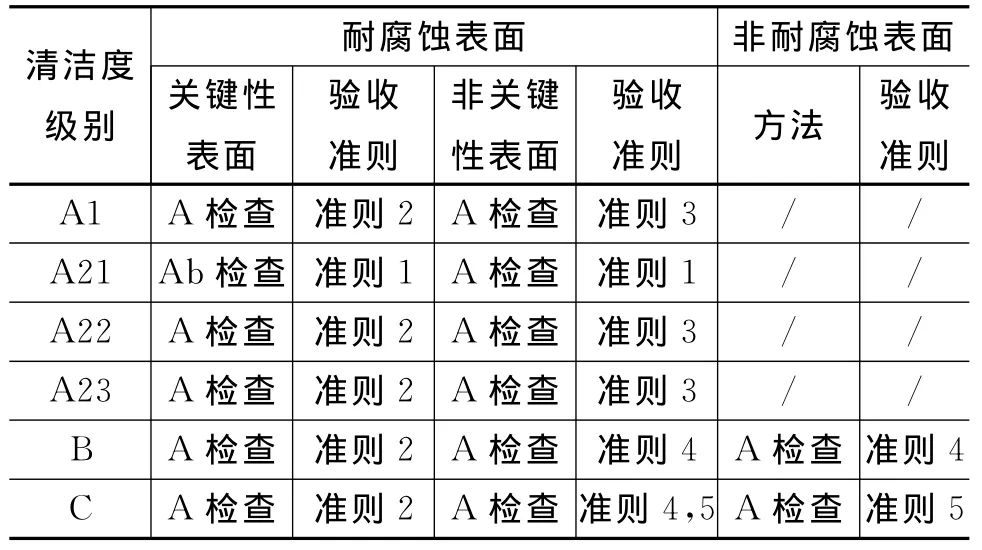

核电设备的清洁度级别,如表1所示。

表1 核电设备的清洁度级别

从表1可知,核岛设备的表面清洁度检查,最常用的验收准则为准则1~4。除了准则1要求无任何腐蚀产物外,其余准则都有氧化斑点数面积率的要求,但标准中给出面积率的统计方式比较模糊。RCC-M标准中既没有规定面积率的统计基数,也没有提供面积率统计的方法,那么在工程中其验收准则的执行就将比较随意,常为估计的一个数值。RCC-M标准在该验收准则中,给出了一定清洁度下的验收数值,但未明确给出该数值的统计方法。

我国核工业总公司发布的压水堆核电厂核岛机械设备制造规范(EJ/T 1012-1996)基本上参照了法国RCC体系标准,所以也存在上述问题。同样,在ASME III标准中也有类似的实施问题,ASME III允许制造商自行细化有关证明物项清洁度检查与试验的书面程序和细则(NQA-1分篇2.1 202.1)。

在NQA-1分篇2.1 301中,同样也先将清洁度分为4级(A、B、C、D)。

在NQA-1分篇2.1 302中对各级清洁度提出了总的实施要求。

经比较分析,可简化成:

(1)A级:必须无任何形式的表面污染(类似于RCC的准则1)。

(2)B级:对耐蚀合金、碳钢和低合金钢分散的锈斑均是允许的,但1平方英尺内任何区域内锈斑集合总量不超过2平方英寸(14cm2/1 000cm2)。

(3)C级:对耐蚀合金容许有分散的锈斑,但累计面积不超过100cm2/1 000cm2,对碳钢和低合金钢,接受可擦除的轻度均匀锈斑

(4)D级:允许在耐蚀合金、碳钢和低合金钢的表面上有锈层;在未加工的碳钢和低合金钢表面有硬刷难以刷掉的牢固氧化层。

这些规定中有明确的面积比,可操作性比RCCM标准要强,但ASME III虽然也对制造商提出了编写检查与试验细则的要求,却没有给出量化的方法。

RCC-M标准中包含对锈蚀做定量判定的要求,但未提供判别锈蚀率的方法。若随意的以全表面积作基数,计算困难很大且最终所得的允许锈蚀面积亦很大,无形当中放松了对核设备表面质量的控制要求。实际上,RCC-M标准所给的锈蚀面积率,在工程实践中只能是强调定性的结论,即锈与不锈,直接在工程操作中的随意性较大。而在ASME III标准中,着重强调了对锈蚀的定量判定,虽然标准中引用了ASTM A380的条款做支撑,但A380中对目视检验没有给出量化的方法。如何细化条款中的要求及评价锈蚀面积就值得商榷。现根据各国通用的检测标准,为核级设备表面锈蚀的评价方法提供一些参考。

3 评价锈蚀程度的方法

参照目前施行的各国、各行业的标准,综合进行锈蚀程度的评价,最基础的方法就是标准样片对照法。

(1)对碳素钢、合金钢和合金钢而言,ISO 8501.1《涂装油漆和有关产品前钢材料预处理表面清洁度的目视评定》给出了常用的方法。

ISO 8501.1标准中,将碳素钢、合金钢锈蚀程度分为A、B、C、D四种:

A:钢材表面大面积地覆盖着致密氧化皮,几乎没有锈斑,仅有少量浮锈;

B:钢材表面开始生锈,致密氧化皮脱落;

C:钢材表面致密氧化皮已经因锈蚀而脱落或附着不牢,但在正常目测下只能看到少量的点蚀;

D:钢材表面氧化皮已经因锈蚀而脱落,正常目测下可以看到大量的点蚀;

并给出了A、B、C、D各级的代表性图样,如图1所示。

图1 各级的代表性图样

我国标准也是按ISO 85系列标准衍生出来的,基本的规定都一样。碳钢、合金钢材料的核设备裸露表面的锈蚀程度,可按图1所示各级进行定性评价。对预处理后的碳钢、合金钢表面,可根据预处理的方法按ISO 8501st和sa级,对照后按相应级别标准图样进行评价。遗憾的是ISO 8501没有对涂漆表面发生锈蚀的评价方法,而ISO 8502也仅有对涂漆后做过预处理的钢材表面资料。但是ISO 85系列标准仅给出了定性对照未提供定量依据。无论在A、B、C、D各等级中,标准图样内对象本身的锈蚀率是不清楚的。

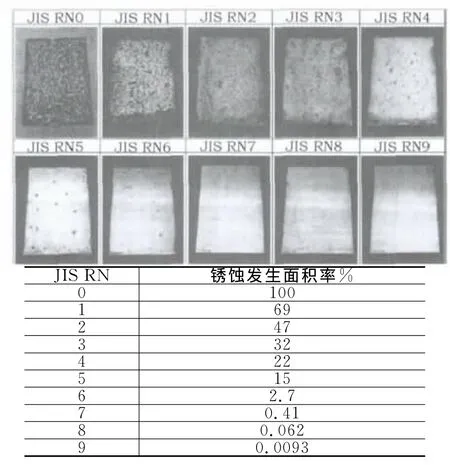

(2)对不锈钢表面的锈蚀评价,日本制订了相应检验标准,可对材料的该项指标进行控制,如JIS G 0595标准中的不锈钢表面锈蚀程度评价方法。

JIS G0595标准通过CCD图象解析并建立了100×150大小盐雾腐蚀试样的锈蚀形貌指标JIS RN与锈蚀面积率的对应关系,如图2所示。

图2 JIS RN与锈蚀面积率的对应关系

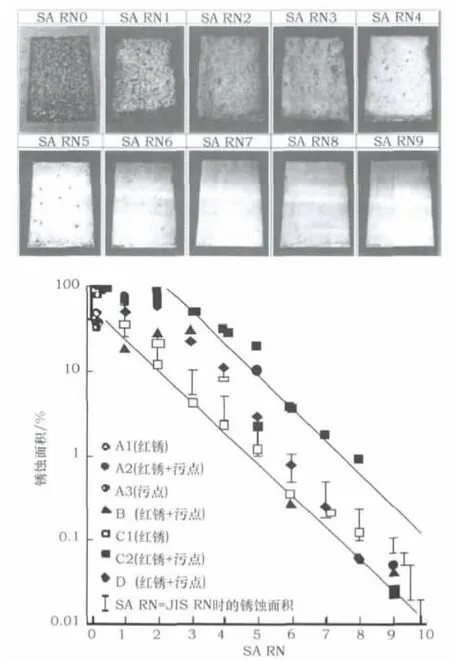

另外,日本不锈钢协会发表的《不锈钢表面锈蚀程度评价的标准图象解析方法》亦提供了不锈钢锈蚀指标SA RN与锈蚀面积率的对应关系(通过CCD图象解析法),还给出了SA RN与JIS RN的对应关系,二者从根本上比较接近,如图3所示。

图3 SA RN与锈蚀面积率的对应关系

SA RN图表采用半对数坐标表示,即锈蚀级别SA RN与面积率的对数成直线关系。锈蚀面积率0.1%,1%,10%分别为SA RN 8、5、3(偶然因素不参与评级),这恰好与RCC-M F6000准则2、准则3、准则4中要求的面积率相匹配,任何满足150×100面积条件下0.1%、1%锈蚀率的零件一定可以满足RCC系列标准中整机表面0.1%、1%锈蚀率的要求。

有了评价依据,再确定定量评价方法后,就可对核设备的表面锈蚀情况进行考核了。

(3)定量评价的方法

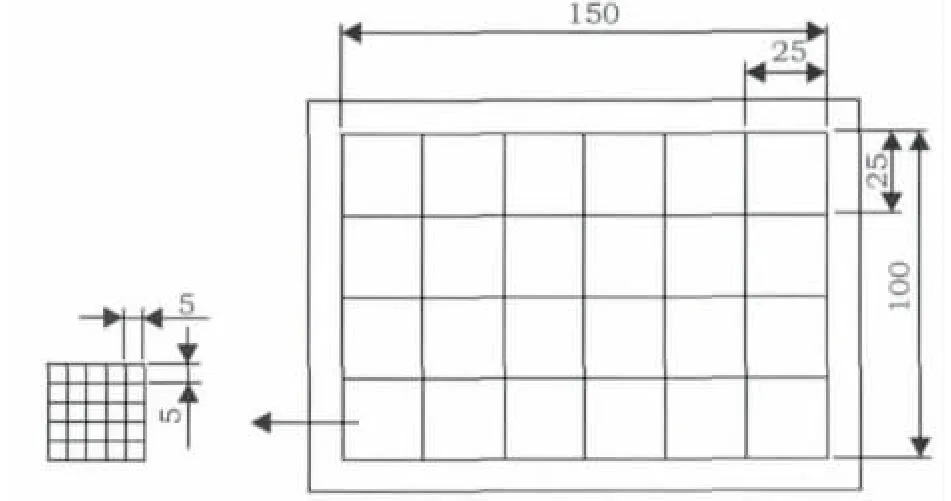

参照日本标准对表面评价的方法,可采用划格法进行表面评价。先制作与标准试样大小一致的半透明150mm×100mm样板,在其内划分24个25mm×25mm区域,再制作25mm×25mm的半透明样板,其内划分25个5mm×5mm区域。凡有可疑区域均以样板覆盖该区域,并记录所占区域内腐蚀点的数量。当锈蚀点很小时,可使用25mm×25 mm样板覆盖在150mm×100mm样板上进行评价,最终均需折算到150mm×100mm面积下的锈蚀率,以便与标准试样值进行对照。当然,若考虑更高的检测精度,也可以使用5mm×5mm这样更小的样板,但观测起来会比较困难。样板的制作尺寸,如图4所示。

图4 样板的制作尺寸

在工程验收中,可在设备总体标准的基础上适当收紧锈蚀率的验收准则。比如按RCC-M标准验收的设备可参考ASME III的规定,设置好统计锈蚀率的基数,可避免对核设备的全表面积进行检测。或者规定小样板内任一格若包含>3mm×3 mm的锈点即可认为该5mm×5mm区域已锈蚀等,采用偏激进或偏保守的单个单元格验收准则,将视各评价主体的意愿而定,只要不违反设备总体标准的大原则并结合工程实践满足低成本和易用目标即可。

CCD成像解析法也可用于设备的表面评价。但由于检测设备上存在焦距控制等一系列问题,在直径较小的筒形、管状、球型表面上实施起来可能没有划格法廉价和有效。

4 结 语

采用现行的民用标准对核级标准进行补充说明,可在较大面积和几何尺寸无急剧突变的表面上解决核设备表面锈蚀程度评价的问题。但对几何尺寸不规则的表面仍无法进行准确的评价。另外,对碳钢和合金钢表面锈蚀程度的定量评价,尚无定量的对照数据,仅能对这些材料进行定性评价,也是这类评价方法进一步的研究方向。

- 电站辅机的其它文章

- 浅析高压加热器的IBR认证