大型电机线圈匝间短路监测诊断系统的改进

唐李冰

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

0 引言

在大型发电机发生的故障中,转子励磁绕组线圈绝缘破坏的发生,还是比较频繁而且是不易查觉的。线圈绝缘的损坏就会导致匝间短路,励磁线圈的匝间短路会引起磁场的不平衡,从而导致转子的机械振动、温度升高和绝缘劣化。这种振动又会加重转子线圈绝缘损坏和匝间短路,从而导致转子振动的进一步加剧。而转子振动又反过来促使线圈匝间短路故障的加重。如此周而复始,呈现恶性循环,发电机无法达到额定功率,甚至会导致转子烧毁和突然强迫停机。为了能够及时发现线圈匝间短路和预防这种故障的扩大,采用了多种在线和离线检测方法。然而,传统的方法存在许多缺点,其中比较突出的问题是:必须不断地调节发电机功率才能逐步地找出短路线圈。发电机功率的调节,影响输出功率,用户不能接受。为了克服传统方法存在的缺点,开发应用了一种新型自动监测诊断系统,真机应用效果良好。现在已经将它纳入现代化的发电机状态监测诊断系统。

1 引起振动的机理

虽然在理论上要求转子线圈绝缘必须能够承受电应力、机械应力和环境应力。但是在大型发电机发生的故障中,转子励磁绕组线圈绝缘破坏的发生,还是比较频繁而且是不易查觉的。线圈绝缘的损坏就会导致匝间短路,并引起很大的转子振动,从而限制了发电机的输出功率。虽然较大的振动是转子匝间短路的标志之一,但是引起转子振动的原因还有其它多种,比如由离心力引起的破坏和移动,由发热引起的热胀冷缩、机械磨损,由过载引起的过热,由系统引起的过电压,由通风和铜粉尘埃产生的污染等等。励磁线圈的匝间短路会引起磁场的不平衡,从而导致转子的机械振动、温度升高和绝缘劣化。这种振动又会造成转子线圈绝缘损坏和匝间短路,并引起转子振动的进一步加剧。而转子振动又反过来促使线圈匝间短路故障的加重。如此周而复始,呈现恶性循环,发电机无法达到额定功率,甚至会导致转子烧毁和突然强迫停机。

如果发生转子励磁线圈匝间短路,其电阻就会减小,电流就会增加。与没有发生匝间短路的线圈相比,线圈的焦耳热量就会减少。线圈的这种冷热反差,直接影响到磁极、磁轭以及转轴,使它们沿着轴向的热胀冷缩不均衡,导致弯曲,并引起转子振动。在这种情况下,与远离磁极的线圈相比,靠近磁极的短路线圈就会引起幅值更大的振动。对于隐极发电机来说,与具有4极的发电机相比,两极发电机的此类问题更加严重。

消除振动的措施是进行动平衡。因为实施动平衡不需要抽出转子。所以它是首先应当采取的措施,但是它不能从根本上解决问题,因为是在满负荷工况下进行的动平衡。当负荷降低时,所装设的平衡块,就会引起新的振动,虽然主轴的弯曲不大。因此,为了确认是否存在转子匝间短路,必须进行在线检测诊断分析,同时还要进行在线气隙磁通监测诊断分析。

因此,为了确认这种振动不是别的原因,而是由匝间短路引起的,可以采用其它离线检测方法,比如对地电压试验或抽出磁极检测线圈等。但是这些离线检测方法必须停机,甚至还要拆卸部件才能进行。在停机状态下,转子不旋转,就不能反映机械应力和热应力的真实情况,故障就可能检测不出来,虽然故障仍然存在。至于拆卸部件,又是用户很不情愿的,他们希望在运行中实施在线检测。

2 传统检测方法

传统的在线检测方法已经应用了将近40多年。它是将带有几十匝的小型线圈探测传感器用环氧聚合物包裹起来,并采用了实心圆盘防护罩将它永久性地安装在定子槽楔上,当转子旋转时,每个转子线圈都会掠过这个传感器,转子的漏磁通就会被检测出来。因为漏磁通与转子线圈的总安匝数成正比,如果转子线圈存在匝间短路,它的安匝数及其漏磁通就会被减小,采用配套设置的传感器探测线圈,就可以通过与磁通成正比的线圈感应电压,并采用转子磁通分析仪来检测磁通幅值,通过分析所记录的磁通波形数据,就可以确定发生匝间短路的线圈位置。[1]

对于隐极发电机,如果没有匝间短路,每个转子线槽的磁通波形幅值大小都应该相等。由于与气隙主磁通相比,漏磁通很小,为了提高测试灵敏度,要求发电机的负荷必须在满载和空载之间改变几个等级。

为了检测转子线圈匝间短路通常采用两种方法:1)对发电机励磁电流的谐波成分进行识别;2)应用磁通探测器来监控磁场的对称性。实践表明,应用比较多的是后面的一种方法,它的优点是能够更加准确地体现产生故障的原因及其影响的基本关系。[2]

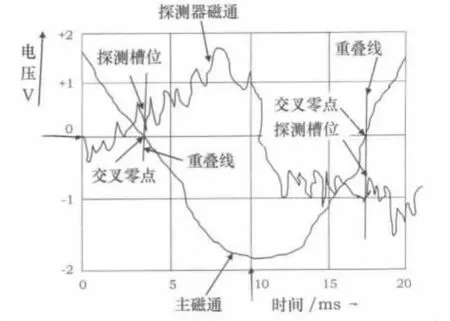

如果一个线圈有5%的线匝短路,那么磁极磁通的波峰幅值预计也会减小5%左右。但是这个推论有两个先决条件:1)必须是在磁通的正弦波形曲线与其横轴(q轴)交叉的零点;2)同时又与发生短路线圈所在的线槽位置重叠。因为转子线槽的漏磁场对主磁场有干扰,所以必须通过转子负载角的调节,来达到使这种干扰为最小的目的。转子磁通幅值的大小取决于发电机瞬态有功功率和无功功率的大小。当有功功率为零时,正好是磁通波形与横轴的交叉零点。但是这个交叉的零点不一定就是短路线圈线槽的位置。如果增加有功功率,这个交叉零点的位置就会发生很大的变化。因此,通过改变发电机的负载,使这个交叉的零点与探测器磁通波形峰值对准的线槽重叠,即沿着磁通纵轴方向上下都处在一条线(磁通零点线)上,才能达到高灵敏度地检测出来发生短路的线圈及其槽位。如果不调节负载,就可能使有些短路线圈检测不出来;如果调节负载,就会影响发电量。实施具有高灵敏度的检测时,短路线圈槽位与交叉零点的对应关系如图3所示。

由此可见,这种传统上一直在应用的商用漏磁通探测器有以下几个缺点:1)在气隙中的强磁场作用下,它的实心防护罩就会产生涡流,从而妨碍漏磁通的测量;2)在气隙中的强风作用下,这种小型探测器可能被吹动移位,或在抽出转子时被破坏;3)必须把转子从定子中抽出来才能安装探测传感器;4)它要求发电机分为几个等级来改变负载,这样就会减少发电量,用户不能同意。必须分级改变发电机的负荷,才能比较准确的确认发生匝间短路的线圈,是现有的磁通监测技术的主要缺点。至于靠近磁极的线圈,检测就更加困难。因为此时要求发电机必须发出最大的有功功率和最大的无功功率,这在许多发电站是不可能做到的。此外,还由于磁通探测器采集的信号不同,又很难识别,所以必须开发一种准确的换算方法。

3 新型监测系统

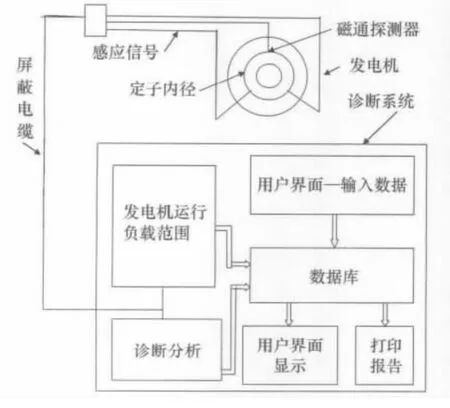

为了解决这些问题,能够准确地判断发生匝间短路的线圈槽位或磁极,应用有限元仿真技术研究了转子线圈匝间短路对发电机运行性能的影响,获得了所需要的大量信息。由于短路匝数、短路位置、负载电流、功率因数等参数对诊断信号的形状和幅值有很大的影响,为了确保诊断评估的准确性,进行了更加深入和扩大范围的分析,开发应用了一种经过改进的用于大型电机转子线圈绝缘故障和匝间短路的新型监测诊断系统。这种系统主要由气隙主磁通探测器和便携式分析仪以及由远程自动控制计算机监控的以后界面装置组成。与传统的检测方法相比,它具有安装方便、操作简单、灵敏度高等优点。由于它采用了新的计算分析程序,无需在调节不同负荷前提下,就可以准确地检测出来发生匝间短路的线圈及其所在的槽位或磁极。这种更加准确的、完整的自动监测诊断系统如图1所示,它实现了以下两个创新:1)无需抽出转子即可安装探测器,它采用了一个放置在由弹性材料制成的底座上、并具有非常薄的多层印刷电路板的探测器,这种具有弹性的微小的扁平形探测器被粘在定子齿上(而不是槽楔上);2)采用了新型诊断装置和计算分析程序。当发电机满负荷运行过程中,应用它来测量主磁通时,能够比较准确地测量出来任何隐极发电机转子槽内发生匝间短路的线圈。这种新型系统已经成功地用于励磁绕组状态的在线监测诊断系统。[3]

3.1 隐极发电机

3.1.1 远离磁极的线圈

对一台电压为13.8 kV容量为115 MVA的2极隐极发电机,采用分辨率比较高的新型分析计算系统,在不同负荷情况下,进行了一系列试验。结果表明,即使远离磁极的线圈,也不必改变负荷,就能准确地监测出来匝间短路。隐极发电机转子磁极线圈结构示意图如图1所示。

图1 大型电机转子励磁线圈匝间短路新型完整的自动监测诊断系统软件结构示意图

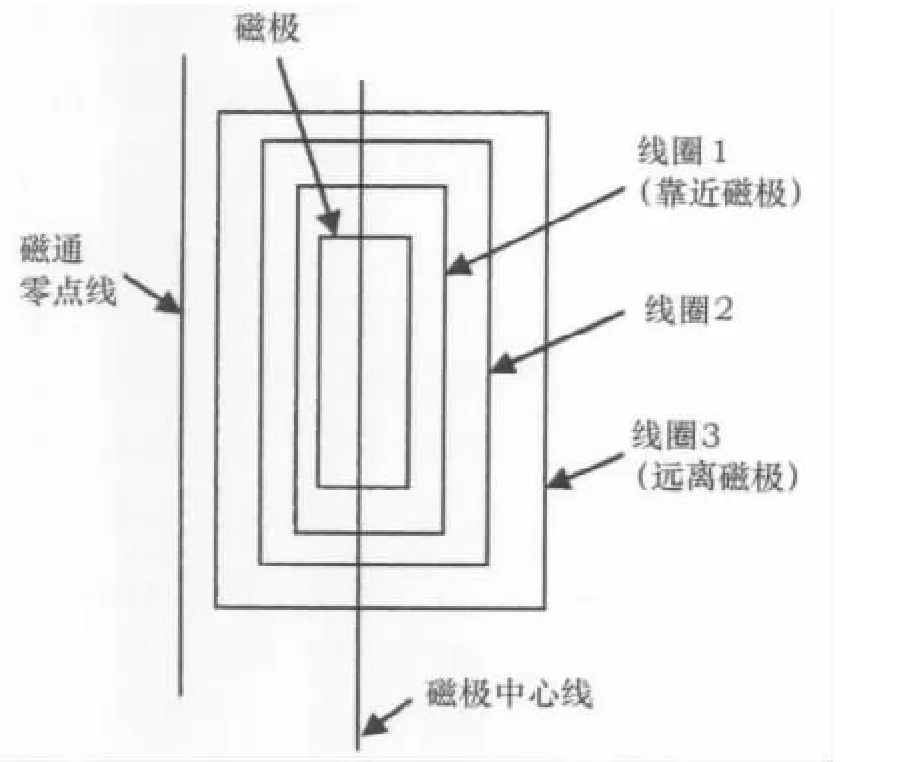

对于这台隐极发电机来说,相邻两个(N和S)磁极的极性及其磁通方向正好相反。在它们两个磁通密度波形之间分界线上的磁通,理论上应当为零,称为磁通零点线。处在这个位置的线圈(图2中的3号线圈)如果发生匝间短路,采用传统的检测方法,就很难检测出来。此时,必须通过改变发电机的负荷来改变这个磁通零点线的位置,使它靠近磁极中心线和远离发生匝间短路的线圈,还要将负荷调节到最大值(有功功率为 80 MW和无功功率为12 MVar)。这样,才能准确地检测出来远离磁极的发生匝间短路的线圈。[4]

图2 隐极发电机转子磁极线圈结构示意图

如果采用配备有新开发的计算分析程序的检测系统,可以不必再调节负荷,甚至能够在没有负荷的空载工况下,准确地检测出来任何一个线圈的匝间短路,而不必考虑这个线圈相对于磁极的距离。曾经在不同的负荷情况下,对于每一个线圈都进行了试验。结果表明,即使在最小负荷、甚至达到空载工况下,也可以在零点轴线处于远离磁极轴线的那个发生匝间短路的线圈位置上,清晰地检测出来这个线圈的匝间短路故障。采用新型检测方法时,负荷的改变和零点轴线位置的调节,对于检测结果不会产生负面影响,这是传统方法不可能做到的。新方法之所以能做到,是因为它采用了一种新的计算分析程序,即自相关法则,对每个磁极的磁通幅值等数据进行了积分,并将积分结果与其极性相反的磁极进行比较。这种比较的结果表明,发生匝间短路的磁极磁通波形幅值与其相对应磁极的差值大于3%,而没有发生匝间短路线圈的磁极之间的差值不超过1%。

3.1.2 靠近磁极的线圈

对另一台容量为100 MVA的隐极发电机也进行了试验。多年来这台发电机的振动在增加,引起振动的原因不明。在最大负荷工况下,通过在定子齿上安装的探测器测量了紧靠磁极的线圈磁通幅值,并与其它磁极线圈相比,其差值接近9%。但是不能确定发电机振动就是线圈匝间短路引起的。因为采用的是传统的检测方法,磁通密度零点线的位置,不利于准确地检测线圈匝间短路。所以采用了新的检测方法如图3所示。因为采用了新的计算分析处理程序,就无需要求在最大负荷下,也不必调节负荷,即可准确地监测出来这个靠近磁极线圈(比如图2中的1号线圈)的匝间短路故障:该线圈相对于另外磁极的相对应线圈的磁通幅值差别为8.2%~9.9%,而没有发生匝间短路的不同磁极相对应的线圈之间都不超过1%。

图3 隐极发电机转子线圈匝间短路线匝及其槽位的检测示意图

这种新型诊断装置和计算分析程序也可以应用于凸极结构的发电机上。

3.2 凸极发电机

与隐极发电机不同,对于凸极发电机,转子励磁线圈匝间短路的监测诊断目标不是发生短路的线圈槽位,而是发生匝间短路线圈所在的磁极。因为每一个磁极的气隙径向磁通波形,都与发电机的有功和无功功率有关。当负荷为一定值时,这个磁极磁通波形相对于时间的任何变化,都很可能是匝间短路引起的。[5]

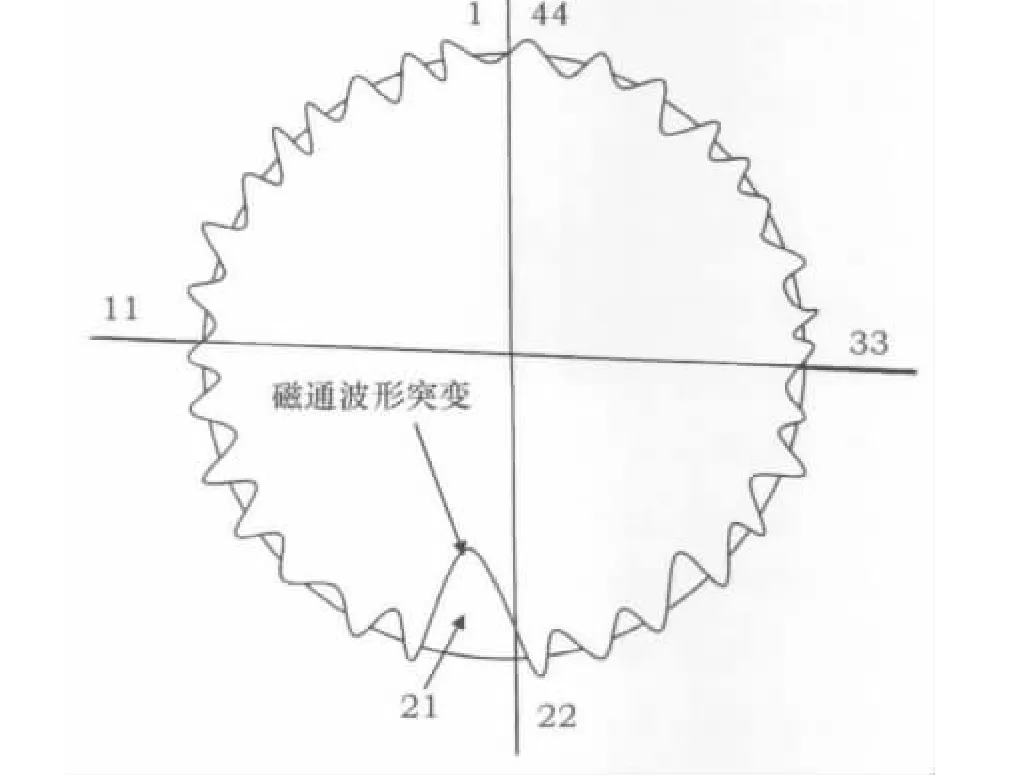

虽然转子的极数和磁极磁通相互之间会有差异,而且转子可能偏心,它们都能导致转子磁通幅值沿着圆周分布的不圆滑。但是,在某一个稳定负荷工况下运行时,如果凸极发电机某个磁极磁通的波形曲线图有突变,那肯定是由匝间短路引起的。实施磁极与其相对应磁极之间磁通幅值的比较,可以作为判断线圈匝间短路的标志。所进行的磁场测试结果表明,转子磁极线圈匝间短路的在线检测和离线(停机以后抽出转子)检测这两种方法之间,不可能有比较好的相关性。因为:(1)这两种测试方法都缺少对极性(正极和负极)的识别;(2)两种测试方法和条件完全不同,离线测试采用交流电进行,对第一个匝间短路很敏感,对其它的匝间短路就不太敏感;而在线测试,则是采用直流电来检测磁通,对所有的匝间短路都有相同的灵敏度。虽然这两种方法都能识别发生线圈匝间短路的磁极,但是在没有抽出转子的情况下,就无法确认这些测试是指的同一个磁极,而且在运行中通过在线检测出来的匝间短路故障,在抽出转子以后的离线检测时,可能会消失。因此,采用了新型检测系统,对一台具有44极的凸极发电机的磁通、电压和功率都进行了在线和离线检测。结果表明,采用的这三种方法都检测出来发生线圈匝间短路的(21号)磁极。从图4给出的磁极磁通波形分布示意图可见,21号磁极的磁通波形发生了突变,其磁通波形幅值有很大的跌落,而其相应的电压和功率也有类似的降低。

图4 具有44个磁极的发电机转子磁极气隙磁通波形分布示意图

4 结语

1)由于转子偏心、离心力、热胀冷缩、机械磨损、过载过热、过电压、灰尘污染等等多种原因都会引起大型发电机转子振动,并进一步导致转子线圈绝缘损坏和匝间短路。线圈的匝间短路会引起磁场的不平衡,从而导致转子的机械振动。这种振动又反过来促使线圈匝间短路故障的加重。这种恶性循环无法使发电机达到额定功率,甚至导致转子烧毁和非计划性突然强迫停机。

2)为了预防线圈匝间绝缘破坏和匝间短路故障的恶化,已经应用了40多年的传统检测方法仍然存在很多缺点,其中包括检测的灵敏度不高和要求必须调节发电机负载才能进行检测,这些问题是用户不能接受的。

3)开发应用了一种新型完整的自动监测诊断系统,克服了传统方法的缺点,不必调节发电机负载就可以比较准确地检测出来转子线圈的匝间短路故障。这种新型方法已经纳入现代化的发电机状态监测诊断系统。