转炉耳轴裂纹原因分析与修复

薛 鹏

(莱芜钢铁集团有限公司机械动力部,山东 莱芜 271104)

一、设备状况

莱钢银山型钢有限公司有3座100t转炉。2010年发现3#转炉传动侧和非传动侧耳轴出现裂纹,造成重大设备隐患,之后又对1#、2#、3#转炉表面着色渗透探伤、超声波探伤,发现1#~3#转炉耳轴均存在裂纹且急剧恶化,必须停产修复。而更换转炉耳轴的工期长,工程量大,损失大。

3#转炉耳轴裂纹有4道较严重,间距200mm,其中一道长300mm,已延伸到耳轴轴承内部,且正在急剧恶化。1#转炉、2#转炉的耳轴裂纹也较为严重。目前,国内外钢铁企业转炉耳轴出现裂纹后基本都采用整体更换,尚未有现场修复经验。

二、原因分析

1.化验取样

在3#转炉耳轴修复前,对材质进行的取样分析结果如下。

(1)硬度检测

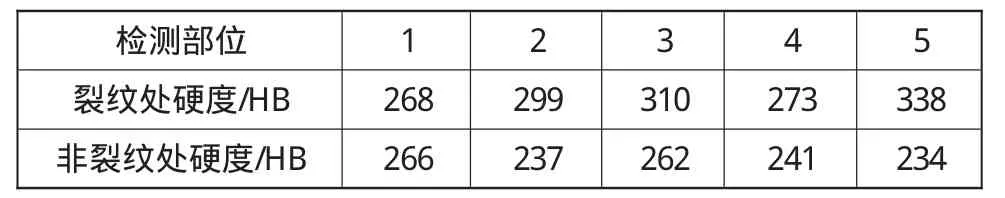

①传动侧检测结果见表1。

表1

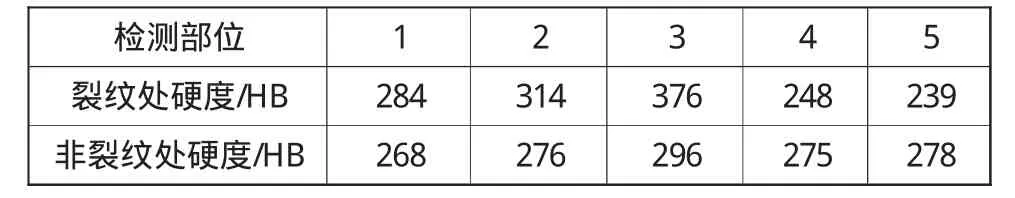

表2

如表1、2所示:裂纹处硬度比非裂纹处高,并高于原设计硬度(241~269HB),最高处达338HB,其他部位基本符合原设计标准。

(2)金相分析

对耳轴裂纹及完好处取样块进行金相分析,结果如下。

①该耳轴的晶粒组织十分粗大,属非正常形态(图1)。

②非传动侧检测结果见表2。钢中含有较大的夹杂物(图2)。

2.具体原因

(1)材料选择

37SiMn2MoV为综合性能优良的高级调质钢,淬透性高,调质后具有较高的强度,使用温度范围为-20~520℃。但韧性略低,焊后表面极易变脆。

(2)制造加工

耳轴为大型锻件,在制造过程中尤其是锥体部位,压缩比小,晶粒较粗大,达不到锻件应有的组织形态,因而锥体部位质量较难控制。而3#转炉耳轴在制作时,制造厂家降低了探伤级别。

(3)现场工况

转炉炼钢时,大量的1 600℃以上的钢渣从炉口喷出,部分溅到耳轴锥体部位,使耳轴锥体表面温度快速升高,由于耳轴本身有冷却水,升高的部位又快速冷却下来,使耳轴表面形成了一层硬脆层。硬脆层在交变应力作用下,形成表面龟裂。同时因为转炉摇炉时存在着高速制动的问题,使转炉冲击晃动比较严重,锥体受力加大,从而加剧了裂纹的扩展速度。

三、修复方案

针对3#120t转炉进行了渗透探伤、超声波探伤、硬度检测、光谱检测、金相分析及焊补实验,通过分析研究,最终确定只要对耳轴表面淬硬层及裂纹修复即可恢复到原设计状态,达到使用要求。针对耳轴属于大锻件、持续承受较大交变应力的特点,在耳轴修复上采用国外先进保养焊接技术,首先剥掉裂纹区域母材,然后用进口特种合金焊条进行现场焊接,焊接过程中多遍焊接工序之间使用风镐来消除应力,焊接后采用磨削和保温措施,并最后在表面焊一层保护层。通过以上措施,保证了焊接质量,减少了应力的产生。

四、效益

1.直接效益

计算备件费用、施工费用和修复成本,直接经济效益约6 954万元。

2.间接效益

若3座转炉全部长期停产,将造成巨大经济损失,此修复方案节约停炉停产时间近90天,间接效益巨大。