自动化仪表设备状态检测方法的研究与应用

王彩琴,吴鸿鹏

(山东钢铁集团莱芜分公司自动化部,山东莱芜,271104)

1 引言

随着现代化工业的发展,设备能否安全可靠地以最佳状态运行,对于确保产品质量、提高企业生产能力、保障安全生产都具有十分重要的意义。如何有效地提高设备运行可靠性,及时发现和预测出故障的发生是十分必要的,这是加强设备状态监测和设备管理最要重要的环节。设备从正常到故障会有一个发生、发展的过程,因此很有必要对设备的运行状况进行日常的、连续的、规范的工作状态的检查和测量。莱钢自动化部铁区车间在进行常规工况设备检测的基础上,结合莱钢冶金企业自动检测的特点进行了一系列创新,显出了较好的成效。

2 设备状态检测必要性和先进的检测手段

目前,莱钢大多数检测设备都是常规设备,只有少部分智能设备具有自诊断功能,而且对一些机组设备只能靠现场观察进行大致判断,每年莱钢生产事故中设备问题占很大比例。这样很有必要对重点设备进行实时检测跟踪,实现性能分析、提前预报等。自动化部铁区车间针对现场设备特点和生产需求,分四类进行设备状态检测。一是智能型设备如带诊断功能的通过自身性能进行设备状态检测;二是大多数常规设备,主要是通过PLC系统进行综合判断;三是研发设备自动点检系统;四是针对机组综合性能运行分析的重点研究。

先进的设备状态检测一方面进行设备的实时监控与性能分析,另一方面把相关设备的状态、性能通过因特网相连引入各班组及车间执行中心和自动化部指挥中心,基本解决了莱钢目前相关自动化设备的智能检测、诊断与预防性维护。

3 设备状态检测方法与性能分析

3.1 充分挖掘设备自身功能,实现设备状态的可视化及自诊断

(1)控制系统的供电电源,我们采用电源冗余或并列方式供电,同时把24 V电源箱工作信号指示即电源箱开关闭合信息经机旁PLC传输,开发完成电源系统监测诊断系统,完成对电源工作稳定性的判断。

(2)带诊断功能的配电器,通过设备自诊断软件实现对配电器的参数设置和在线诊断,如量程修改,参数补偿等。

(3)利用PLC硬件信息进行远程设备诊断,通过ⅠE浏览器,只需输入PLC系统的ⅠP地址,就可在线检查所有PLC硬件设备的运行状态,包括电源、CPU、通讯、模拟量输入(输出)及开关量输入(输出)等。其中模板所有检测信号与现场一一对应,模板各种指示一目了然。

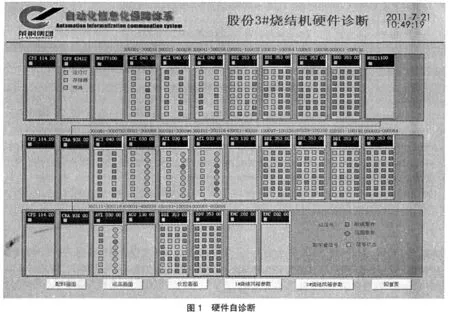

(4)开发设备故障预判系统,针对CPU状态、网络诊断、回路诊断等特点,开发系统的硬件诊断信息。通过软件编程对ACⅠ、ATⅠ模块本身的状态字判断各通道的断线警告和量程警告;通过DDⅠ、DDO模块的指示灯判断各通道的运行情况;通过网络节点信息判断网络节点的通断等。目前实现了对施耐德PLC系统、ABB系统、横河DCS系统及西门子系统的CPU、网络、硬件模板状态硬件诊断,见图1。

3.2 借助P L C或D C S系统进行现场设备分析

3.2.1 开发免维护系统

主要是对维护区域内控制系统的连锁停机重点信号的模板通道信息进行诊断,连锁信息出现故障先判断通道好坏,如果通道坏判定模板问题,若模板通道正常,则现场仪表问题。对检测点进行详细说明,如设备型号、规格、量程、安装说明、维护及厂家联系方式等等,同时还有对应的PLC测点模板通道及端子排信息等,所有信息都通过监控软件实时显示。一旦出现设备问题,自动化仪表人员对设备信息准确把握,大大提高设备故障处理速度。

3.2.2 影响停机信号的特殊处理

对不具有诊断功能的大多数常规仪表完成信号采集后,对参与连锁停机的检测元件通过编程进行特殊处理,使其具有人工智能的信息,确保整体系统的稳定性。

对于温度连锁信号要避免电阻、电偶开路或短路而引起的误停机等等。一般温度信号都是直接进行判断。这种判断最大缺点的就是在温度由于现场震动等原因突变或渐变过程不能及时发现。针对温度信号这种特点,程序中采用温度变化率屏蔽信号接触不良而引发的停机,同时温度连锁停机投入可选,对因接触不良而引起的小幅度变化提前预判,给出报警,及时处理故障点。同时对于多点温度信号参与连锁停机的可选。对于压力,流量等连锁停机信号一般都有2点,由并联方式改为串联方式,但单点出现停机信息是要报警,及时检查处理。所有信号都需要增加连锁投入解除,便于信号处理。采用上面方式有效屏蔽由于检测原件故障而发生停机。

针对配料系统自主开发了皮带秤故障诊断功能,分析变频器频率与实测皮带秤流,如果严重偏离智能控制模型,则视为故障。配料系统利用皮带秤正常状态时的下料量和变频器相应输出值来建立数据库模型,正常情况下配料使用电子皮带秤的流量进行闭环自动调节,当皮带秤突发故障无法正常检测流量时,可以利用数据库中的信息对变频器进行开环控制,完成自动配料。我们经过长期探索建立了完善的数据库模型,根据不同料种在不同水分时分别记录下不同频率时的下料量,分段线性化,使数据库自学习、自适应。当外部皮带秤称量部分出现问题时,采用人工配料方式已不能满足配料的工艺要求,此时利用该模型,及时判断秤是否出现故障,根据不同的设定值和数据库中的数据进行对比,从而以最佳频率进行运行,稳定配料配比,使焦炭或烧结矿质量得以保证。

3.2.3 重点设备报警实现人机自动互联

对区域内重点设备进行报警提示,引入了GSM MODEM技术,与控制系统建立连接,通过VB开发故障信息短信功能包,以短信的方式把故障信息及时传达到生产单位及维护人员。其中报警信息通过PLC系统综合判断,报警方式采用一对一方式语音报警,设备故障时语音直接提示,并通过手机短信与区域内的技术骨干相连,实现了生产信息的完美沟通和故障的第一时间处理。

3.2.4 系统动态网络故障综合诊断

通过软件编程开发区域内所有系统的网络结构图,标注各系统的网络地址,并对系统进行动态连接,对网络硬件设备运行状态实时监控。通过网络结构图可直观看到系统运行状态,并通过点击连接进行子系统监控。在系统网络出现故障时,通过网络故障综合诊断功能,快速标注的地址排查网络故障。

3.2.5 信号虚拟检测

对车间维护区域的部分关键系统信号利用相关的工艺参数进行虚拟计算,作为信号参考值。把虚拟值与实际值进行实时比对,实现了虚拟值误差范围内的曲线和实际曲线的有效吻合。研发首套烧结机终点温度在线跟踪系统,对烧结机生产进行指导。对高炉混风温度的虚拟测量实现了高炉生产在无混风电偶状态下的正常生产。

3.3 设备自动点巡检系统

设备从正常到故障是一个过程,为此利用市场通用的测温枪及条码技术实现设备自动点巡检。记录设备名称、状态、温度及点检时间等数据信息,并把每次的设备信息引入计算机系统,对设备运行状态数据统计、分析,可随时查看、统计、分析点检数据及数据曲线,设备异常时给设备点检人员信息提示进行相关维修和处理。

点检系统中采用设备计量编码作为点检设备条码,与设备一一对应,参考设备正常工作时要求的环境温度设定温度报警值,当点检温度异常时及时报警提示。系统能对设备点检数据进行查询、统计、曲线分析和集中处理。

3.4 大型机组设备检测方法

借鉴风机、发电机厂家的机械检测经验,学习大型机组的运行状态检测手段,在TRT系统和8#风机系统上取得很好进展。

3.4.1 防喘振功能的集成

ⅠTCC 控制系统将透平转速控制(SⅠC)、防喘振控制(UⅠC)和工艺过程控制(PⅠC)集成为 1个综合控制。根据压缩机出厂性能状态图上的喘振线的信息进行编程,再乘以一个安全系数从而得到喘振控制线,通过公式:

OP=Q12/HP

=(8314.3a2/Mw×Z1T1△P0/P1)/{8314.3ZavT1×[(Rcf-1)/f]}

式中P1、T1、Z1分别为进气绝对压力、绝对温度和可压因子、△P0为流量计测量孔板前后压差、Mw为气体相对分子质量、a为流量计计算系数、Zav为压缩过程平均可压因子、m为多变指数,其中f=(m-1)/m,计算出压缩机当前的工作点OP,并将其与喘振控制线上的工作点进行比较得到控制输出值。

3.4.2 协调控制的设计

8#风机采用协调控制技术的方法进行程序编制,运行中各控制模块有相互通讯的接口,控制精确。提供蒸汽能源的锅炉方面为辅助调节,炉跟机方式,机主控在手动,锅炉侧完全依据汽机来响应。特别是阀门控制方面,精确计算出各阀门所需改变的角度,快速而准确地发出动作指令,合理动态调整风机运行状态,确保系统压力的高精度控制。

TRT与高炉的协调控制技术,首先采用虚拟测量技术结合多重冗余技术确保高炉顶压值传送到TRT系统;我们实现了6种方式①原有的硬线4~20mA信号保留,作为首选信号;②通过以太网从高炉主控PLC读取一路数据;③用透平入口煤气压力虚拟测量出一个数据;④正常情况下采用硬线信号滤波处理后的数据与以太网信号进行高选作为PⅠD设定值和测量值;⑤PLC检测硬线品质坏,采用以太网信号,虚拟测量数据作为备用信号;⑥如发生极限情况,如高炉侧PLC掉电时,采用虚拟测量数据作为PⅠD设定值和测量值;转换过程均实现无扰切换,通过以上手段,可最大限度的保证高炉顶压的安全。其次实时跟踪高炉生产状况,在高炉出现故障时,采用旁通自动保护控制思路,确保TRT能在高炉运行时全天候运行,在顶压高时,TRT不停机,静叶开大的同时,旁通参与分流通过TRT透平的煤气流量,保护机组,保证顶压稳定,进而确保TRT持续发电。最后在极限状态下采用超大流量三阀联动保护控制思路,顶压在高于设定值10kPa以上时,主旁通打开的同时,副旁通阀迅速打开一定开度,并根据顶压状况迅速打开,直到顶压稳定,再根据顶压情况按照预定的速率线性关小,以保护机组安全,并保证TRT持续运行发电。通过一系列的协调控制,使顶压控制精度从传统的±3kPa,提高到±1kPa。

4 设备状态检测实施效果

采用多种技术方法进行设备状态检测后,不仅可实时跟踪设备运行状态并进行设备性能分析,而且在设备异常时进行预警,提醒操作人员及时更换设备、切除设备连锁或其他处理。特别在突发故障时,最大可能的减小故障影响,为莱钢生产顺行提供了有力的保障。

[1]荣命哲、贾申利、王小华,电气设备状态检测[M].北京:机械工业出版社,2007.

[2]周明,机电设备状态检测方法研究[J].中国设备工程,2006.