C C J/A-60型除尘器风机带水现象的研究与解决

王春燕

(莱钢型钢公司板带厂 ,山东莱芜271104)

1 现状及问题

莱钢板带厂带钢车间自采用连铸坯适应性改造完成后,该生产线的生产能力由30万t提高到年产带钢100万t。原带钢生产线只有一套除尘系统,只为精轧机组中的后四架轧机除尘,其余6架轧机没有设计除尘。随着产能提升,除尘能力不足的问题集中凸现,轧机轧制速度越快,排尘浓度越高,轧制产量越高,排尘量越大。正常生产时,轧机排出的粉尘增加了3倍,粉尘总量的增加,对人体健康、大气环境都产生了严重危害,同时部分可回收的氧化铁皮粉末飘到厂房外造成了浪费。

为此,板带厂结合现场实际,对除尘系统重新设计施工,对精轧机除尘系统进行改造,新上粗轧机除尘系统。粗轧机除尘风机系统吸风口有6个,分设在 R1、R2、R3、R4、F1、F2 出口。精轧机除尘系统吸风口有 4 个,分设在 F3、F4、F5、F6。

粗轧除尘风机系统由两台冲击式型号为CCJ/A-60的除尘器组成,每台除尘器配套风机风量为53900-77500 m3/h,风压为 2770~2190 Pa,总设计流量为134000 m3/h,压力为3363 Pa,配套电机功率200kW。精轧除尘风机设计流量为76040~104600 m3/h,全压为2829~1961 Pa。配用电机功率132kW,系统配有一台冲击式除尘器,规格型号与粗轧除尘器相同。

粗轧风机试运行后发现风机风叶上带出的水从风壳处冒出,并且大量水滴从烟囱里下来。经多次调试,风机出口阀门开度调整在1/2,冒水现象有所减轻,但依旧存在。

精轧风机试运行,同样出现以上故障,出口阀门开度调整在1/2,冒水现象有所减轻,但同样存在。

除尘风机运行以来,从烟囱带出大量含有尘土的水滴,滴落在带钢车间三角区门口的设备上,影响了现场美观。其次,由于风机系统冒水,使得除尘器内水位下降快,根据用水统计,开启除尘风机后每小时用水量为7 m3,除尘器设计用水量每小时为5 m3,带钢水耗指标现在已经接近极限,大量的水从烟囱冒出蒸发,造成水耗超标,不符合目前节能减排的要求。第三,为了控制带水现象,不得不将风机出口阀门开度控制在1/2以下,使得风量减少,影响了除尘效果。

2 原因分析

此问题经设计院、设备供应厂家、运行单位多次研究,对除尘风机工作原理、工艺流程和风机操作过程进行分析。风机操作严格按照厂家操作指导书进行,应该不存在大的问题,因此我们着重分析了除尘工艺流程和除尘工作原理。

2.1 工艺流程

工艺流程见图1。用排气罩将轧机轧制过程中产生的粉尘捕集后,用风机通过通风管道输送含尘气体,到达除尘器后,在除尘器内进行粉尘分离,净化后的气体由分雾室挡水板除掉水滴后经净气口和通风机及排气筒排至大气,部分较大尘粒落入水中,经由“S”型通道后,泥浆由漏斗的排浆阀排出。

图1 除尘风机工艺流程

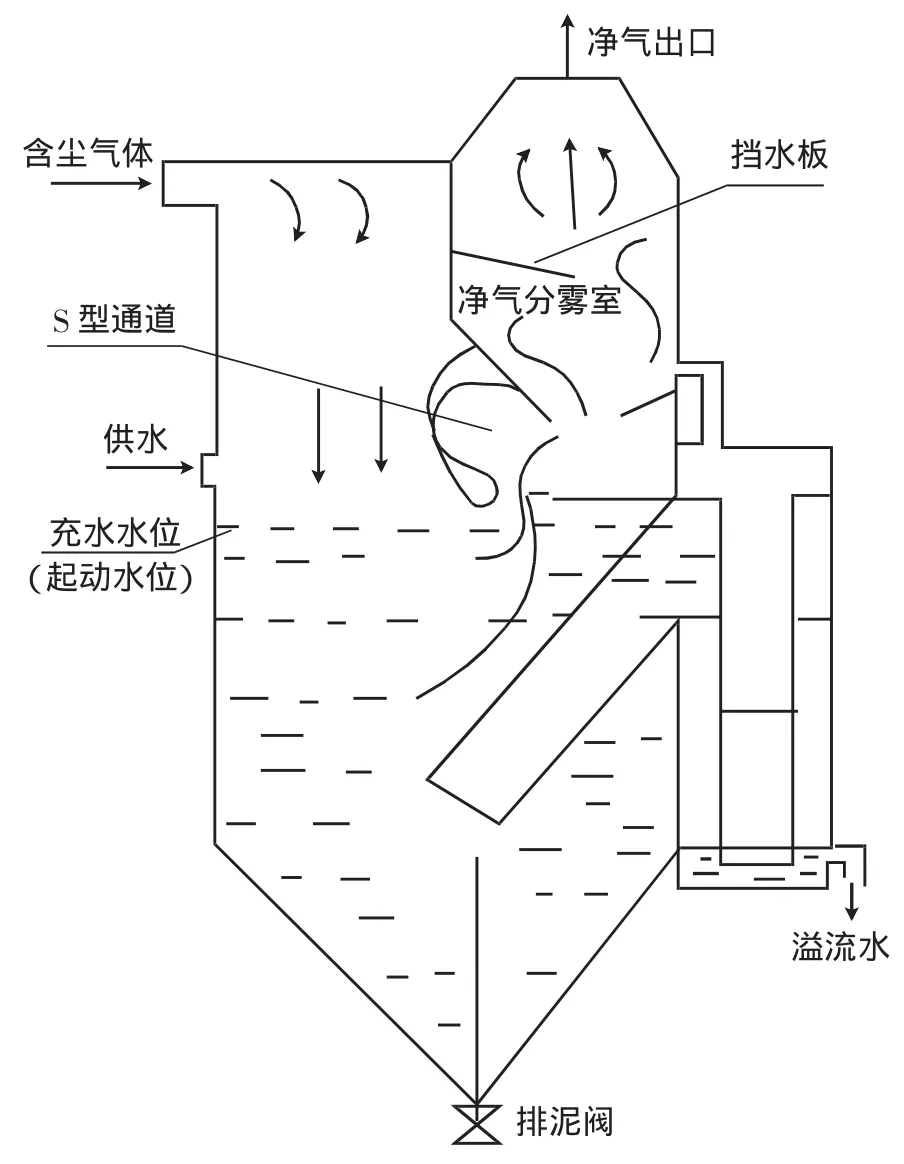

2.2 除尘风机工作原理

冲击式除尘器结构见图2,其部件有进气管、排气管、自动供水系统、“S”型净化室、挡水板、溢流箱、排泥阀等。它的工作原理是含尘气体由入口进入除尘器,气流向下冲击于水面,部分较大尘粒落入水中,当含尘气体以18-35米/秒的速度通过上下叶片间的“S”型通道时,激起大量的水花,使水气得到充分接触,绝大部分微粒混放水中,使含尘气体得以充分的净化,经由“S”型通道后,由于离心力作用,获得尘粒的水返回漏斗,净化后的气体由分雾室挡水板除掉水滴后经净气口和通风机排出除尘机组,泥浆由漏斗的排浆阀连续或定期排出。

图2 除尘器结构示意图

根据以上分析,找出以下可能原因:

(1)除尘器挡水效果不好。含尘气体进入除尘器进行净化后,出除尘器时要经挡水板,将其游离态水滴阻挡,因挡水效果不好,导致游离态水随风带出除尘器,表现出来就是烟囱、风机壳带水。

(2)风机实际运行风量过大,与除尘器设计允许风量不匹配。除尘器设计风量为60000 m3/h,允许波动为53800~72500 m3/h,当风量大于允许波动上限时,除尘器内游离态水就不会被完全阻挡,部分随气流外出,导致上述现象发生。

(3)两台除尘器并联工作,通过每台除尘器的风量不平衡,且每个除尘器水位不平衡,致使除尘器偏离了正常工作状态,带出大量水滴。

3 措施实施

针对原因(1),我们拟在除尘器后、除尘风机进口处增设脱水器。经现场察看,粗轧除尘系统可以安装脱水器,而精轧除尘系统因为空间狭小不能安装。

针对原因(2),我们对每台风机电机增设变频器,通过改变风机转速来改变风机性能,调节风量、风压,使之与除尘器所需风量达到最佳匹配。

针对原因(3),我们在粗轧除尘器两个出口风管分别安装电动调节阀,以调节两台除尘器风量平衡;在每台除尘器水箱增加自动水位控制装置,控制两台水箱水位一致。

以上措施在厂家、设计院指导下,顺利进行实施,新购置一台脱水器,两台变频器及其组件,在带钢生产线定修期间进行安装调试。

4 改造后运行效果

以上改造措施完成后,在保证除尘效果前提下,除尘风机冒水现象消除,风机周围现场清洁,并且职工的现场工作环境质量提高,环保效益明显。同时除尘器正常运行每小时用水量为4 m3,新水消耗量比改造前减少3 m3/h,年节约水量为20000 m3,节水效果明显,达到了改造目的。