宝钢5#制氧机提产实践

江 群,周晨皓,董振宁,张 秦

(宝钢股份能环部制氧分厂,上海 200941)

1 前言

在全低压空分设备中,为了维持设备在低温下工作需要产生冷量,而产冷的主要办法是靠空气在膨胀机中膨胀作功产冷。如果这一部分空气只去冷却加工空气后排出装置,就会使这部分作为制冷工质的空气中的氧、氮组分得不到分离,以致氧提取率低而不经济。实践证明这部分空气可以适量地进入上塔参与精馏,因上塔精馏段有较充裕的回流液,所以既可以保证产品纯度,又可以在同样的加工空气量的条件下,显著地提高氧气产量。这股膨胀空气被称为“吹入上塔膨胀空气”或“拉赫曼导气”,对上塔工况的影响甚大,膨胀空气进上塔量过低,影响氧提取率;过高,将影响氩的生产,因此,膨胀空气进上塔的量的控制尤为重要。

2 背景

宝钢5#制氧机是于1994 年从美国APCI 公司引进,于1998 年投入运行,是当时世界上先进的制氧机设备之一,上塔采用规整填料塔,主冷采用膜式蒸发冷凝器。氩利用全精馏制氩技术,因此,对上塔抽取氩馏分中氮含量要求较高,如略高就会引起粗氩塔的氮塞。主要制冷设备膨胀机是增压膨胀机,出膨胀机后一部分气体作为拉赫曼气体入上塔参与精馏,膨胀空气进上塔的量占加工空气量的24%,为保证PSA 分子筛正常运行必须有145000 m3/h 污氮作为再生分子筛用气,另一部分作为膨胀机出口的旁通气体与上塔出来的污氮气成为分子筛再生气总污氮的来源。

2.15#制氧机产品产量低原因分析

由于5#机组上塔采用规整填料塔,塔身高,为保证液氮能正常打入上塔,进过冷器的液氮较少,使得上升的液氮过冷度较小,由此使得上塔精馏段富余冷量较小。另外,膨胀机的制冷量与入口温度有关,入口温度越高单位制冷量越大,为保证膨胀机的单位制冷量,以减少膨胀量来提高提取率,即防止膨胀机带液,膨胀机的出口温度达-180℃以上,因此,导入上塔的拉赫曼导气较上塔导气入口的温度高得多,使得上塔的热负荷增加,为保证产品氮气的纯度只能降低氮气的产品产量,由于氮产品的减少,为保证氩馏份中只含微量的氮,以防氩塔氮塞只有相应减少氧的产量。

2.2 数据介绍

我们日常操作的加工空气量为310000m3/h,膨胀空气量为76000m3/h,进上塔拉赫曼导气为38000m3/h,为防止粗氩塔氮塞,必须控制污氮纯度达35000×10-6O2左右,由此使得上塔抽取的氩馏份中含氧纯度达95%以上,产品氮气产量为92000 m3/h,产品氧气产量为47000m3/h,液氧产量为1600m3/h,液氮产量为1000m3/h,液氩产量为1150m3/h,由此可计算出P S A分子筛的再生气、仪表用气等达167250m3/h左右,有相当的气量被作为废气从污氮排放口被排放。

2004年6月2日相关操作数据如下:

空气量:311024m3/h

膨胀空气进上塔量:33198m3/h

污氮纯度:33980×10-6

氧气量:46589m3/h

中部O2纯度:95.3%

氩气量:1096m3/h

由于提高了污氮纯度造成氩馏份中含氧量增加,增加了一级粗氩塔的负荷,为保证出一级塔的含氧量只有相应减少馏份,使二级粗氩塔能正常工作,而馏份的降低又造成上塔工作量的增加,使氩浓缩区偏离抽取口,造成馏份中含氩量减少,直接影响了氩产品的生产量。

3 膨胀空气量对主塔的影响

膨胀空气进上塔量是有一定的限制的,超出极限就会使分离产品纯度降低,能耗增大,氧提取率下降,更有可能影响氩的生产。从理论上讲,在有限的塔板数的前提下,允许进入上塔的最大膨胀空气量应取决于上精馏塔的最小回流比。我们对送入上塔的膨胀空气量,综合考虑回流比、塔板数、氧、氮及液空纯度等诸因素的影响,以便在既保证产品纯度和不使氧提取率下降过多,又不致过多地增加能耗的情况下,送入适量的膨胀空气。

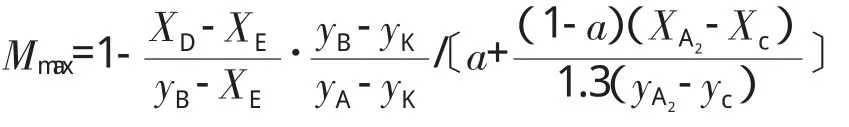

3.1 上塔最大膨胀量计算

式中,Mmax——上塔允许最大膨胀量;

yB——空气组成;

yA——气氮平均纯度;

yK——氧气纯度;

XE——液空纯度;

XD——液氮平均纯度;

a——平均液氮节流气化率;

yA——污气氮纯度;

2

XA——与yA相对平衡的液相浓度;

22

Xc、yc——液空节流后的液、气组成。

3.2 膨胀空气量的控制

从最大膨胀量计算公式中可见,进入上塔的允许膨胀量主要与上、下塔取出的产品纯度及入上塔的过冷度有关。产品纯度低、允许膨胀量增加。氧、氮产品纯度通常是用户的要求。为了减少不可逆分离功损失,降低能耗,在满足工艺要求的条件下,不应过分地追求产品的高纯度,否则,提取率降低,能耗增大。入上塔液体的过冷度增加,这使上塔的回流比增加,即上塔具有更富余的回流比,精馏潜力更大,也就表现出允许进塔的膨胀量增加。但膨胀后的气体不允许达到饱和或出现液体,膨胀后气体要保持过热状态。膨胀后气体温度与相应压力下饱和温度之差为膨胀后气体过热度。显然,过热度增加,允许进塔的最大膨胀空气量减少。

3.3 膨胀量调整试验

一般允许送入上塔的膨胀空气量是15%~25%的加工空气量。在实际运转中,如果进上塔的膨胀量超过设计值,将使氮纯度下降,氧的提取率降低。而部分空气旁通时,虽然这部分空气中的氧全部没有回收,但是进塔参加精馏的空气的提取率可保持较高的值。通过在5#制氧机操作试验得到:在33198m3/h的膨胀空气量进入上塔,污氮纯度为33980×10-6O2;当28178m3/h的膨胀空气量进入上塔,则污氮纯度为16000×10-6O2。

由此可见,虽然进上塔膨胀空气比原来少了,但是氧产量反而略有提高,且污氮纯度下降,使氩馏分中的含氩量上升,有利于氩产量的提高。在操作中,由于拉赫曼导气即进上塔膨胀空气量的减少,上塔精馏段热负荷降低,从而使得上塔精馏段工况改善,因此,在确保P S A分子筛的再生气量的情况下,就能相应增加产品氮气量,由于氮产量的增加相应的产品氧产量也得到增加。

由于上塔精馏段热负荷的减少,污氮纯度可以相应降低,从原来的33980×10-6O2降至16000×10-6O2,但如此操作可能使得粗压塔氮塞。2010年,为防止中部纯度和污氮纯度偏低导致粗氩塔氮塞,从而影响氩的生产,经过试验摸索,决定把氧气产量相对减少一些,使得2010年的污氮纯度控制在27000×10-6O2左右,故而氩的产量也同步降低,但氩产量仍有1300m3/h以上。最终使得氩馏份中含氧量降低,保证了氩馏份量的正常抽取,既降低了上塔的工作量,又使得氩馏份的抽取口氩浓度进一步浓缩,并可以相应提高氩产量。

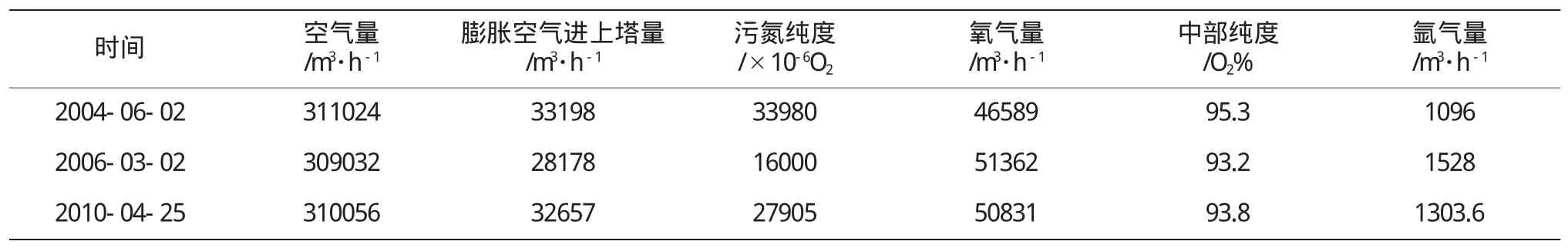

4 效果检查

2010年通过对膨胀空气进上塔的量进行控制后,虽然与2006年相比有所增加(防止氮塞),将进上塔的膨胀空气量从33198m3/h减至32657m3/h左右,但与实施前2004年相比,污氮纯度也从33980×10-6O2降至27000×10-6O2,氩产量增加效果明显,如表1所示。

表1 膨胀量调整前后主要数据对比

4.12005年5#制氧机氩气和相对应的氧、氮、氩年平均小时产量

2005年5#制氧机氩气和相对应的氧、氮、氩年平均小时产量如表2。

表22005年5#制氧机氩气和相对应的氧、氮、氩年平均小时产量

4.22010年5#制氧机氩气和相对应的氧、氮、氩年平均小时产量

2010年5#制氧机氩气和相对应的氧、氮、氩年平均小时产量如表3。

通过减少5#制氧机膨胀空气进上塔量,我们可以看到加工空气量虽然稍有所下降,但产量却明显增加。

表32010年5#制氧机氩气和相对应的氧、氮、氩年平均小时产量

5 结语

对于不同空分设备,膨胀空气量的增减对产量的影响不尽相同,因此,对增压空气膨胀部分膨胀空气入上塔、全精馏制氩流程的空分设备,在生产操作过程中,要综合考虑到上塔精馏段的富余冷量,合理调整拉赫曼导气量,有利于提高制氧机产品的提取率。