方坯连铸拉矫机液压控制系统新设计模型

闫 岩

四川省攀枝花新钢钒维检中心 四川攀枝花市

一、引言

攀钢2#方坯连铸机(4机4流)于2005年12月建成投产,其拉矫机液压系统采用了一种新的设计模型。通过3年来的运行,取得显著成效。不但减少了工程施工难度,更重要的是提供了一种便于检修、维护的连铸拉矫机液压控制系统,且故障率极低。

二、攀钢1#方坯拉矫机液压系统

1.拉矫机液压系统模型

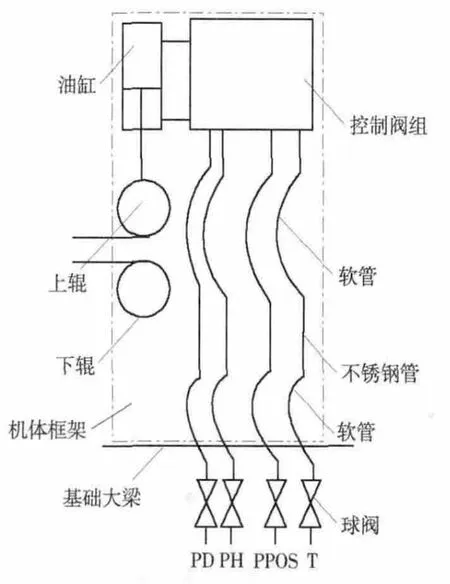

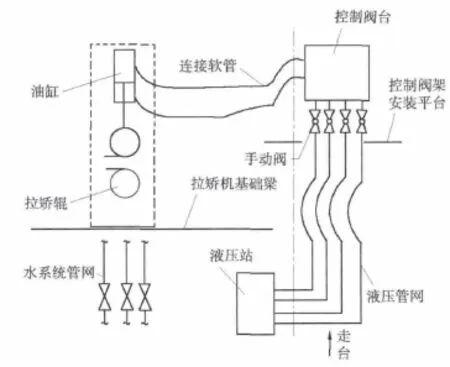

1#方坯拉矫机液压控制系统包括液压站、管网、手动球阀、液压集成阀块、液压电磁阀、液压缸、电气自动化控制线路等。其中,液压站通过4根液压油管经拉矫机基础梁底部,再通过软管与机体上液压控制阀连接。液压控制阀直接安装在拉矫机机体上,手动球阀设置在拉矫机基础梁的下面,如图1所示。

2.拉矫机液压系统原理及技术参数

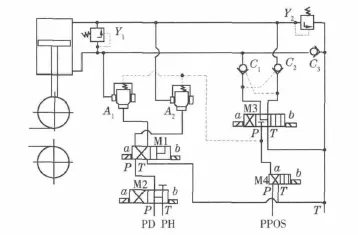

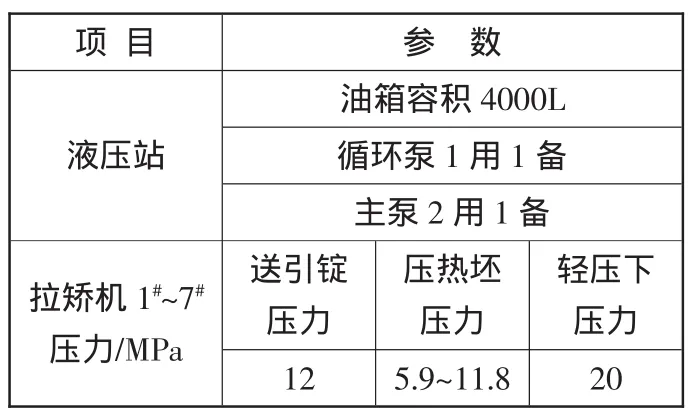

攀钢方坯连铸拉矫机具有动态轻压下功能,油缸动作控制比较精密,其液压管路有4条:引锭杆压力(PD)、热坯压力(PH)、轻压下压力(PPOS)和回油路(T),原理图见图 2,液压技术参数见表1。

3. 1#方坯拉矫机液压系统缺陷

由于拉矫机涉及的能源介质多(冷却水、压缩空气、液压油、润滑油),这些介质的管网全部设计在拉矫机底部,排列密集,施工难度很大。检修、维护特别困难,一旦液压油管破裂,很容易造成系统断浇或引起火灾。由于手动球阀设置在拉矫机基础梁的下面,一旦遇到突发事故,维护人员必须进入拉矫机的底部才能关闭该手动球阀,避免事故扩大。由于生产过程中拉矫机下面条件很差,存在较多的安全隐患,容易出安全事故。

自动化控制系统采用了较先进的“动态轻压下”技术,其线路多,完全通过桥架,再分布拉到每台拉矫机机体上(共42台),施工难度也很大。更致命的是由于拉矫机环境差,电气元件寿命低,故障极高,维护困难,对生产影响也大。一旦漏油着火,电气元件易受损严重。

图1 拉矫机液压系统

三、攀钢2#方坯拉矫机液压系统模型

由于1#方坯拉矫机液压系统的诸多不利因素,在生产中突发事故较多,造成生产被动。2#方坯在设计阶段时,开发了另外一种模型。

1. 2#方坯拉矫机液压系统

2#方坯拉矫机的液压控制原理和1#方坯的一样,因为铸坯断面尺寸变化,因此技术参数有一定的变化,见表2。

图2 拉矫机液压原理图

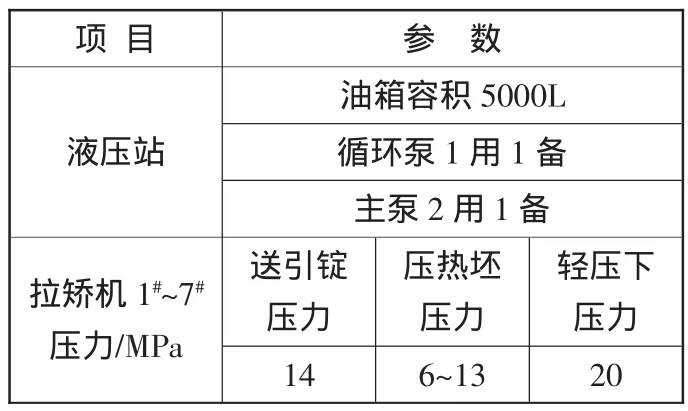

表1 1#方坯拉矫机液压系统技术参数

表2 2#方坯拉矫机液压系统技术参数

2. 2#方坯拉矫机液压系统设计模型(图 3)

(1)将液压油缸的控制阀台(连同自动化控制系统)集中设置在拉矫机两边走台上,用两根液压软管连接油缸与控制阀台。

(2)在每台拉矫机控制阀台的进口、出口都设置手动球阀。

3.模型优点

图3 液压系统设计模型

(1)大量的液压管网布置在两边走台上(两流一边,一边14台拉矫机),解决了拉矫机底部大量管网密排,施工困难的问题。

(2)自动化控制线路也集中布置在两边走台上,解决了拉矫机周围大量线路布置,更换拉矫机、维护、检修困难的问题。

(3)电气元件布置在两边走台,改善了工作环境,提高了适应寿命,也大大减少了故障率。

(4)手动阀设置在阀架上,一旦软管破裂,维护人员可以快速的关掉该拉矫机的液压油,防止火灾事故或系统断浇。

(5)可以在生产过程中处理液压、电气故障,防止该流断浇。因每个液压控制阀台的进口、出口都设置了手动球阀,当要处理该台拉矫机故障,关闭球阀即可更换液压阀等。

四、结束语

拉矫机液压设计模型的成功应用,减少了拉矫机介质管网施工难度,更重要的是系统故障率极低,便于检修、维护。