FFT在发动机缸壁间隙检测中的应用

杨远满,刘占峰,王艳雄,朱延玲

(内蒙古工业大学 能源与动力工程学院,内蒙古 呼和浩特 010051)

发动机工作时所产生的振动参数是评价发动机性能的重要指标之一[1], 发动机在工作过程中随着缸壁间隙、气门间隙和轴瓦间隙的增大振动加剧,尤其是缸壁间隙异常时对发动机性能影响严重。缸壁间隙[2]是指发动机气缸壁与活塞之间的配合间隙。通常测量气缸间隙,需要把活塞从气缸中拆下,不仅费时费工,还会破坏已磨合好的气缸—活塞配合副。

如何在不解体的情况下,准确快捷的检测出缸壁间隙,提前预知发动机活塞在气缸中的磨损情况,从而确定汽车技术状况很有必要。发动机振动信号包含了丰富的机械运行状态的信息, 采集和分析振动测试数据不影响机器的正常运转。因此振动分析法是对旋转类机械系统进行结构、故障分析和状态监测最为广泛、也是最行之有效的方法之一[3]。

快速傅里叶变换(FFT)能实现时间域与频率域之间的相互转换,将信号分析从时域引入到频域内,清晰显示振动信号在特征频率处的幅值。本文通过人为改变发动机的缸壁间隙,采集发动机活塞上止点换向时的横向冲击振动信号,利用Reflex软件中的FFT变换分析发动机缸壁表面的振动信号,试验表明,在不同的发动机缸壁间隙下,测得的振动信号的频谱图具有规律性。

1 试验方案

如图1 所示,发动机缸壁间隙检测系统由信号源、信号采集系统、信号处理系统等组成。

图1 发动机缸壁间隙检测系统

DA462 型发动机以1 500 r/min的转速稳定运转,人为改变发动机的缸壁间隙,采集发动机在正常运转和倒拖(利用调速电机带动发动机使其在稳定转速下运转的工况叫倒拖工况,倒拖的目的是为了消除燃烧激励对振动信号的影响)2种情况下的振动信号作为信号源。

信号采集系统包括6通道试验模块、加速度传感器、次级高压线取样探头、曲轴位置传感器等。

信号分析系统是Reflex软件中的FFT变换。

2 测试原理

PULSE系统平台分软件和硬件2部分。本试验采用PULSE系统中的硬件部分,通过6通道试验模块采集数据,其中4个输入通道,2个输出通道。

将4个输入通道分别接入:曲轴相位传感器,采集1、4缸的活塞上止点信号;次级高压线取样探头,采集1缸点火脉冲信号;2个压电式传感器,分别接在1缸侧面和4缸侧面,采集1缸和4缸缸壁表面振动信号。

采集的振动信号可以通过2个输出通道在示波器上显示,也可以通过上位机显示。

本试验将采集到的振动信号转变为电信号,经电荷放大器传入到分析仪,在终端电脑显示和分析,如图1 所示。

试验模块与电脑终端相连,利用PULSE 系统Labshop Reflex软件中的FFT变换进行频谱处理与分析。DA462 型发动机的正常缸壁间隙为0.04 ~0.06 mm, 取0.06 mm分析,通过人为磨缸将缸壁间隙调整为0.08,0.10, 0.12,0.14 mm 4 种状态来模拟发动机缸壁间隙异常故障。

由于发动机转速对发动机表面振动信号影响较大,转速增加则故障信号比较容易暴露,但转速太大易引起其它噪声,综合考虑,确定试验转速为1 500 r /min[4]。同时,采集发动机倒拖工况下的振动信号与正常工况下的振动信号进行对比分析。

3 试验结果分析

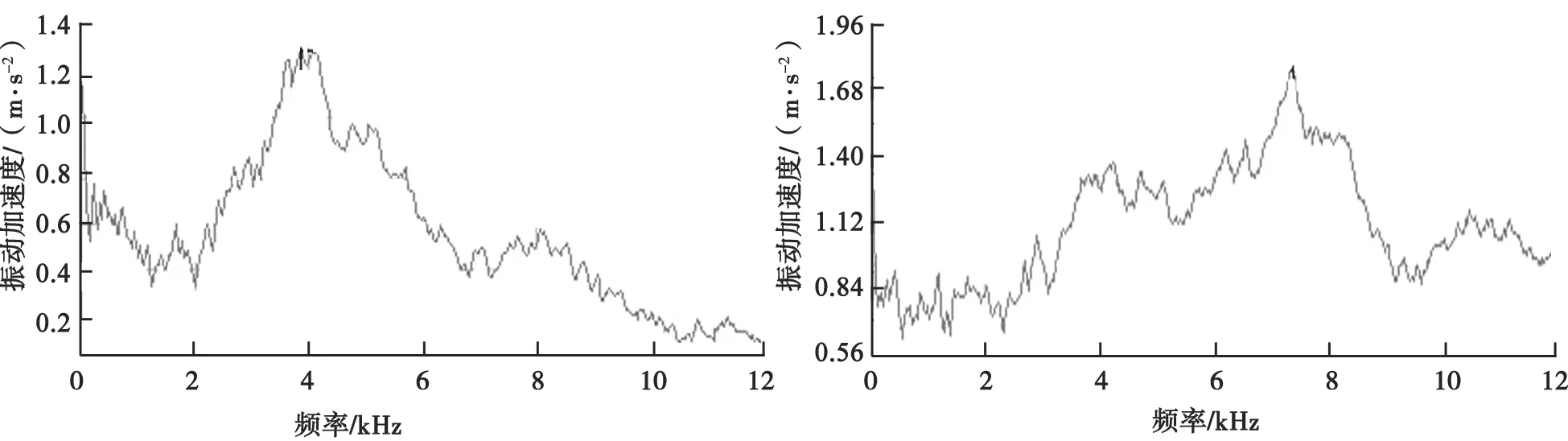

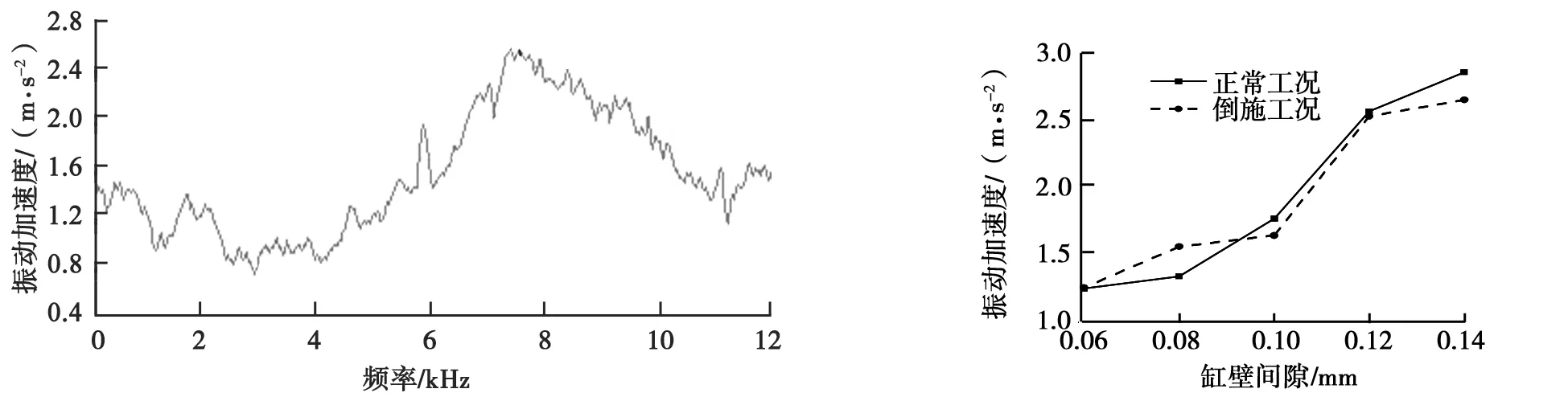

图2 缸壁间隙0.06 mm 时振动信号频谱图

发动机正转且转速为1 500 r/min时通过快速傅里叶变换分析得到的不同缸壁间隙下,4缸发动机侧面振动信号的频谱图如图2~6 所示。由图2~6可知,缸壁间隙分别为0.06,0.08,0.10,0.12,0.14 mm时对应的最大振动加速度分别为1.250,1.343,1.773,2.572,2.864 m/s2。随着缸壁间隙的不断增大,4缸活塞横向冲击响应的幅值明显地增大[5]。

图3 缸壁间隙0.08 mm 时振动信号频谱图 图4 缸壁间隙0.10 mm 时振动信号频谱图

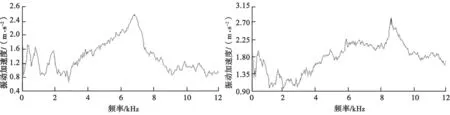

图5 缸壁间隙0.12 mm 时振动信号频谱图 图6 缸壁间隙0.14 mm 时振动信号频谱图

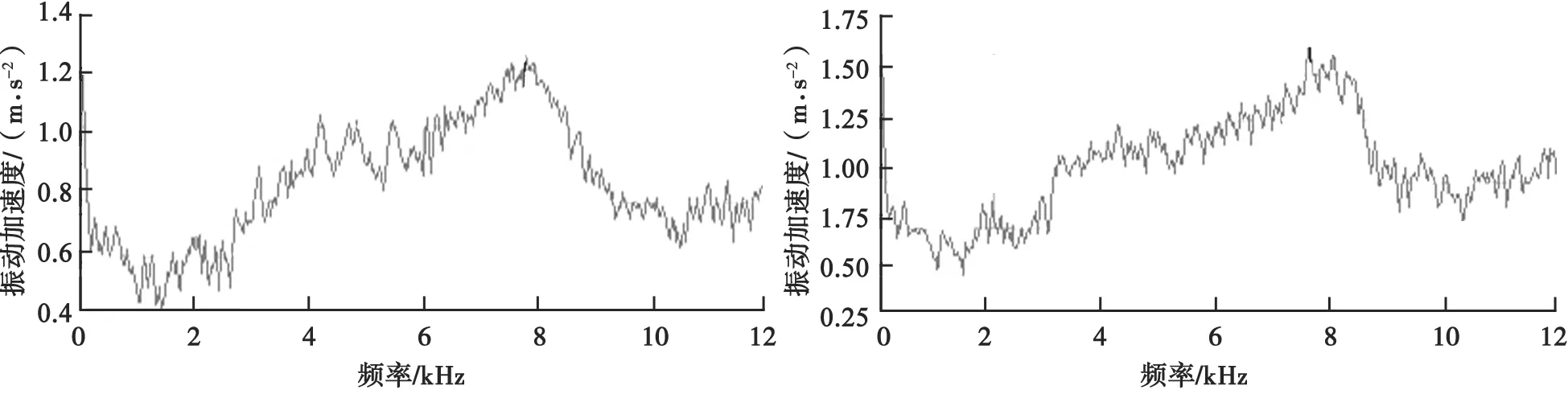

发动机倒拖且转速为1 500 r /min时通过快速傅里叶变换得到的不同缸壁间隙时的4缸侧面振动信号的频谱图如图7~ 11所示。由图7~11可知,缸壁间隙分别为为0.06,0.08,0.10,0.12,0.14 mm时对应的最大振动加速度分别为1.258,1.564,1.647,2.536,2.657 m/s2。

图12更直观反映了最大振动加速度随缸壁间隙的增大而增大的变化规律,而且正常工况比倒拖工况下变化的速度更快些。

图7 缸壁间隙0.06 mm 时振动信号频谱图 图8 缸壁间隙0.08 mm 时振动信号频谱图

图9 缸壁间隙0.10 mm 时振动信号频谱图 图10 缸壁间隙0.12 mm 时振动信号频谱图

图11 缸壁间隙0.14 mm 时振动信号频谱图 图12 最大振动加速度与缸壁间隙变化关系图

4 结论

通过试验提取发动机缸壁表面的振动信号,对振动信号进行频谱分析,最大振动加速度随着缸壁间隙的增大而增大,正常工况下的增大趋势比倒拖工况更明显。在发动机不解体的情况下,通过提取发动机在某一稳定转速下活塞横向冲击的振动信号,可以估计出发动机活塞与气缸的配合间隙,是一种简单有效的诊断方法。

参考文献:

[1]刘占峰,司景萍,梁红波.基于振动信号分析的发动机气缸壁间隙异常诊断[J].小型内燃机与摩托车,2011,40(2): 86-88.

[2]张云文.汽车故障诊断先进技术[M].西安:机械工业出版社,2009:29-30.

[3]刘占峰,张智,任庆霜.基于振动信号分析的发动机轴瓦间隙异常诊断[J].内蒙古公路与运输,2010(1):46-50.

[4]王艳雄,刘占峰,樊婕.基于labshop 的发动机缸壁间隙检测方法研究[J].内蒙古农业大学学报,2012,33(4):197-201.

[5]梁红波, 司景萍, 高志鹰,等.基于子带能量法的发动机振动信号分析研究[J].噪声与振动控制,2010,30(1):72-77.