金属挤压机结构设计的新特点

王国红

(太原重型机械(集团)有限公司技术中心,山西 太原 030024)

0 前言

金属挤压机广泛用于各种有色金属、黑色金属及钛、钼、钽、铌、锆、铪等难熔金属及其合金的型材和管材的热挤压生产。

太原重工拥有50年的挤压设备制造和技术开发经验,先后为国内外市场提供了近300台套金属挤压机。50年来太原重工以提高国产金属挤压设备产品质量和生产能力为己任,不断开发与研究新的设备和新的技术。形成了自己独特的产品特点。

1 金属挤压机的总体要求

金属挤压机适合多品种,小批量生产。产品的机械性能好,尺寸精度高,形状可以比较复杂,且成本低,经济效益好,近十年金属挤压机得到了相当快的发展。随着使用挤压机经验的积累,认识的不断深入,对挤压机的设计提出了更高的要求。挤压机的设计一般满足如下要求:①能生产出高质量稳定的挤压产品;②挤压周期短,大幅度降低准备时间和不工作时间;③最少的操作人员;④压机操作简单;⑤故障检测容易;⑥维护简便,即维护人员容易接近所有设备;⑦压机的设计符合行业标准,如EI;⑧压机符合环保、安全和环境等标准;⑨机器设备占地空间少;⑩交货期短,装备和试运转时间短及满足用户的其它要求。

2 挤压生产工艺过程

卧式挤压机生产无缝金属管是一种金属热成形的方法,通常采用正向挤压法,即将金属的坯锭从一个模孔挤出,得到模孔形状的断面。

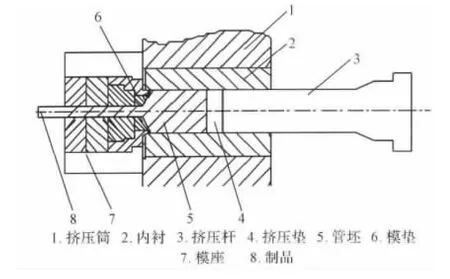

图1是挤压示意图,经过预先准备的圆管坯,在加热炉内加热到要求的金属挤压温度,使其达到塑性变形状态。将圆管坯装入卧式挤压机的圆柱状挤压筒中。在挤压筒的端部装有挤压模。挤压杆进入挤压筒、推在管坯一端、施加压力,先使管坯墩粗、消除管坯与挤压筒内壁之间的间隙,接着将其从模孔中挤出。

挤出的型材的形状和尺寸取决于模孔的孔型。制品冷却后收集,运到精整工段进行必要的热处理,拉伸矫直,切头,锯断,检查等工序。最后经测长,称重,喷印,包装,交货。

图1 挤压示意图Fig.1 Extrusion process

挤无缝管材时,在挤压杆上装一根芯杆,可伸到模孔中,芯杆和模孔之间的间隙控制管材的厚度。

挤压完毕后,挤压筒向后移动一段距离,上面的一台剪或锯下来将挤压件锯断。在剪或锯升上去以后,挤压筒恢复原位、将余料剪断、与模子分离。模子被取走,而挤压件由辊道上运出。挤压管材和一些简单断面的异型材时,模子可以使用几次;而生产其它异型材时,每次挤压必须换模子。

分析以上挤压过程,挤压设备的功能大致分为三部分。

(1)辅助设备。包括坯锭输送系统,压余和垫片自动回收处理系统。主要完成坯锭的运输和润滑,挤压垫的循环及压余分离等功能。能快速把热坯锭和挤压垫装入挤压筒,挤压结束后能快速分离挤压垫与压余。

(2)主机设备。包括本体机架,主工作缸和穿孔缸、挤压梁、挤压筒、模架装置等结构。完成挤压的主要工序。挤压筒、挤压杆、穿孔针、挤压垫、模垫等挤压工具的承载主体。

(3)机后设备。主要完成产品的输送、收集和后续处理。使其离开挤压中心线,以便主机挤压下一坯锭。根据挤压金属的不同,其结构区别较大。本文主要论述辅机设备和主机设备的基本特征。

3 辅助结构

挤压机是间歇性工作的,挤压周期包括挤压时间和非挤压时间(准备时间),挤压机设计的一条重要原则就是减少准备时间。挤压周期中大量的准备时间是用于挤压垫的更换,坯料的装载,挤压工具的冷却等辅助性工作。在老式挤压机中准备时间大约在90~120 s内,而现在的挤压机中这部分时间大约在15~90 s内。

挤压机辅助设备主要完成三个功能:坯锭供给、压余分离、收集及挤压垫循环。辅助设备的好坏决定了操作人员的多少、劳动强度的大小、工作环境的舒适度等。为了缩短非挤压时间,设计了许多高效的精巧的辅助设备。

3.1 坯锭自动供给系统

坯锭输送系统的功能是将热坯锭从炉区输送到挤压机中心。挤压温度是金属热挤压能否成功的关键要素,尤其是对某些挤压温度范围窄、要求严格的金属,必须确保高速度输送,减少热量损失。该系统是热挤压的关键设备之一。

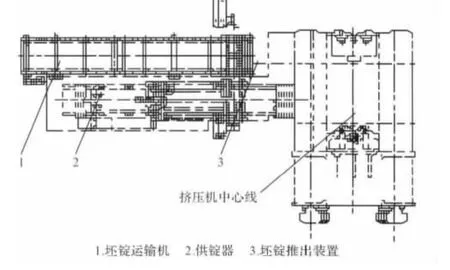

如图2所示是坯锭输送系统图,该系统由坯锭运输机,坯锭推出装置,供锭器等组成。

图2 坯锭输送系统Fig.2 Hot billet delivery system

坯锭运输机能将坯锭迅速平稳地由炉区横向输送至供锭器中心,再由坯锭推出装置送至供锭器上之后供锭器移入(摆入)压机中心,动作准确可靠,能实现全自动移动。整个输送过程中坯锭均保持滚动状态,以防止坯锭的表面擦伤。在输送过程中按照工艺要求完成坯锭润滑,如铝锭的氮化硼润滑、难熔金属的玻璃粉润滑。

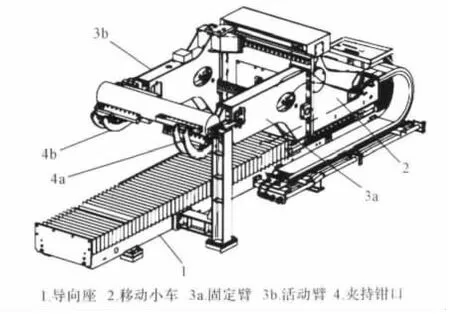

推锭装置架横跨坯锭运送小车和供锭机器,由电机(变频控制)带动皮带轮、皮带和推头,将坯锭运送小车上的坯锭推到供锭机械手。推头的位置由编码器控制,可以检查每一根坯锭的实际长度。供锭器(图3)为上料夹钳式自适应可伸缩式机械手,通过油缸水平供锭。双夹持臂,其中一个是可直线式移动的活动臂,另一个为固定在移动小车上的固定臂。夹持钳口能打开和闭合。供锭器能够根据检测装置检测出料的长度,通过伺服马达,丝杠传动系统,自动调节移动臂的位置。机械手的移进和退出采用了齿轮齿条传动机构,可实现液压缸移动行程和速度加倍。

图3 供锭器Fig.3 Billet loader

3.2 垫片自动回收和压余分离处理系统

主挤压开始前挤压垫片供给,主挤压后垫片自动回收和压余分离。用活动挤压垫在双动压机上挤压生产无缝管材时,要求挤压垫循环使用。

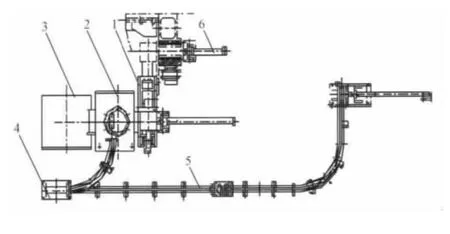

如图4所示是垫片自动回收和压余分离处理系统图,该系统由垫片接收器、压余分离剪、压余溜槽、压余输送机、垫片回送溜槽、垫片冷却润滑和停检机构组成。

挤压垫片可自动进行输出、处理和回送,而挤压残料亦能自动输出和收集。

垫片接收器可以是摇臂式的,也可以是机械手式的。其功能就是将压余输送到压余分离剪。摇臂式接收器安装在移动模架和压余分离剪之间,通过液压缸摆进和摆出。机械手安装在挤压机的上框架,也是通过液压缸摆进和摆出,同时,可以沿挤压机轴线方向前后移动,采用伺服马达控制。

图4 坯垫片自动回收和压余分离处理系统Fig.4 Discards and dummy blocks

压余分离剪主要分离被残料粘连的挤压垫,压余被分离,经由压余输出溜槽装置,滑到压余运输装置上的压余收集箱里,在压余收集箱里的压余达到一定数量后,由电机减速机驱动的小车将压余收集箱运输到机架的外侧,然后通过行车将压余收集箱吊走。挤压垫片则经过垫片回送溜槽,通过垫片冷却润滑和停检机构回送到挤压筒的后端准备下一次的挤压。或由机械手沿挤压轴线向后移动到挤压筒的后端,润滑后准备下一次的挤压。

在单动铝挤压中,用固定挤压垫代替了活动挤压垫片。从而取消了垫片分离和回送的系统。

4 主机结构

4.1 预应力框架

挤压机最常见的是卧式结构。用三根或者四根立柱连接空心铸造的横梁。这种连接结构很容易在连接处的铸造梁上产生疲劳裂纹,表面上看是应力集中所致,实质上是这种连接结构造成的。因为这种连接结构不可能产生轻的应力载荷。

由于这种连接结构存在着明显的缺陷,如果横梁不采用空心铸造就能达到压机紧凑性和刚性的要求。因而少部分立柱连接的挤压机横梁采用了实体结构。

叠板式预应力框架挤压机是一种制造简便和刚性高的压机框架形式。由于制造的原因,该结构由80 mm厚的板焊接成需要的厚板作为立柱,该立柱也可同时做活动梁的导轨。

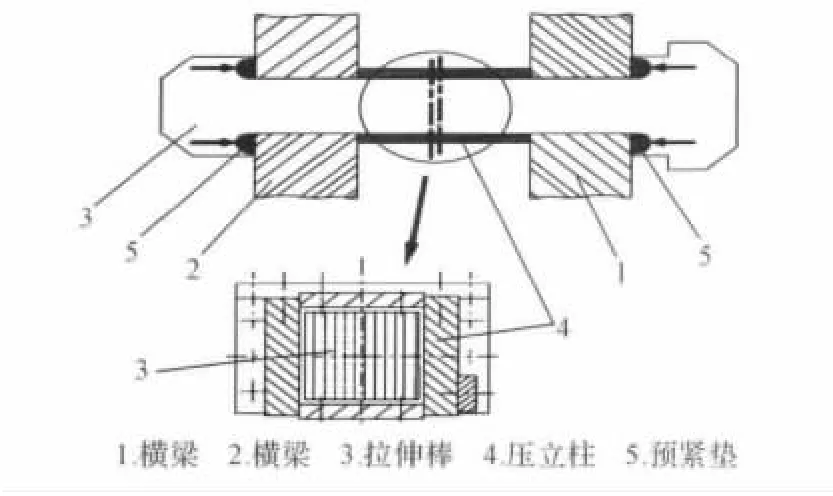

如图5所示,叠片(板)组成的拉伸棒和箱形压立柱。采用叠片(板)组成的拉伸棒和箱形的压立柱把前后梁连接在一起,从而形成框架。这种收缩性的拉伸棒设计保证了压机框架有极高的刚性,提高了挤压产品的尺寸精度。

图5 预应力框架Fig.5 Pre-stressed frame

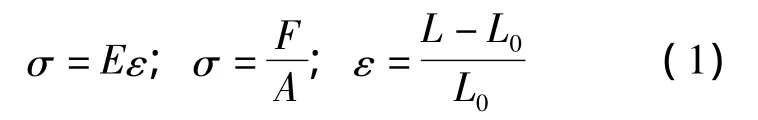

如图6所示为弹性范围内的力和变形的关系图。式(1)、(2)在弹性范围内成立

式中,L-L0=λ为拉伸变形;L-L0=δ为压缩变形。

当外力F作用时,拉伸棒和箱形的压立柱在弹性范围内

图6 弹性范围内的力和变形的关系Fig.6 Relationship between force and deformation

图6中,C1为拉伸棒弹性刚度;C2为箱立柱弹性刚度。未加载前F=C1λ=C2δ,C1和C2分别等于tgθ和tgβ。

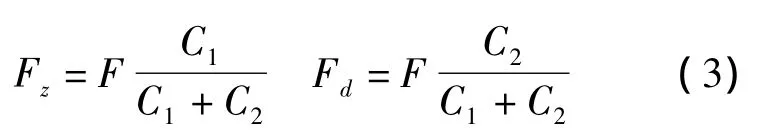

当预应力系统加载一外力F时(压机的工作压力),拉伸棒进一步拉伸,而箱型立柱压缩量减小,拉伸力 Fz=C1Δλ,而压缩力减小为 Fd=C2Δλ。

式中,Fd为当加外力F时箱型立柱与横梁仍保持接触(不开缝隙)的最小预紧力。拉伸力的增加和压缩力的减小直接和式(4)成比例

如果以a,b和C1,C2绘图(图6),可以看出Fz和Fd同刚度系数C1,C2之间的关系。随着拉伸力的增加和拉伸棒的拉长,C1/C2增加。作用在机架上的交变载荷仅仅只有Fz。在设计中通常取C1=C2,该预紧框架压机所受的交变应力,在变形同样的条件下只有普通压机的一半,由此可以看出:拉伸棒的载荷波动小(虽然它的平均应力很高)因此疲劳破坏的可能性小。箱型压立柱始终处于受压状态,压应力状态不易导致疲劳破坏。这就是预应力框架强度较高的原因之一。

4.2 短行程结构

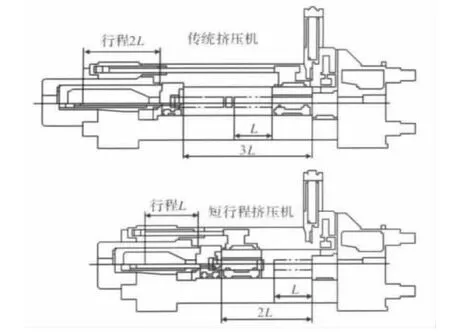

新设计的挤压机大多数采用了短行程结构。图7所示为短行程挤压机和传统挤压机结构对比图。可以看出短行程机架开档尺寸缩短了1/6,增强了压机的结构强度和整体刚度,主缸长度变短,明显降低了制造难度。

短行程挤压机的供锭器设置于挤压筒与模具之间。挤压筒套住挤压杆且均处于回程状态,供锭器在模具和挤压筒之间供锭。由挤压杆顶住坯锭,供锭器退出,挤压筒闭合锁紧,挤压杆开始充填挤压。挤压杆行程短,缩短了空程时间,几乎不存在无功行程,减少了主缸内油的容积,缩短了升、卸压时间,降低了能耗和减轻了卸压时油的冲击现象。同时减少了密封、导套和导板的磨损,并改善了挤压时的对中性。

图7 短行程挤压机和传统挤压机结构对比Fig.7 Structure contrast of short stroke extrusion press and the standard extrusion one

4.3 挤压筒移动缸布置在后梁上

新设计的挤压机将挤压筒移动缸布置在后梁上,缩小了柱间距尺寸,且柱间距均等,使前梁呈正方形承受对称力,减小了前梁和主缸的变形,延长了构件的寿命。同时由于挤压时挤压筒移动缸远离了挤压筒加热源,延长了移动油缸密封的寿命。

由于挤压筒移动缸布置在后梁上,更换挤压筒时,挤压杆可以把挤压筒组件向前梁方向推出,挤压机前梁后端面正下方左右对称设有两套支托装置,为更换挤压筒组件提供安全支承。

4.4 穿孔系统采用内置式结构

新设计的双动挤压机普遍采用了内置式穿孔系统结构。内置穿孔系统中,主缸柱塞又作为穿孔活塞的缸体,使压机本体长度缩短。穿孔缸活塞杆直接通过旋转芯轴与穿孔针座相连接,穿孔系统大大缩短。穿孔针除后部针座处导向外,前部在挤压杆内导向,大大提高了导向精度。由于整机的缩短,预应力受力框架的刚度也相应加大了。

4.5 液压缸省力机构

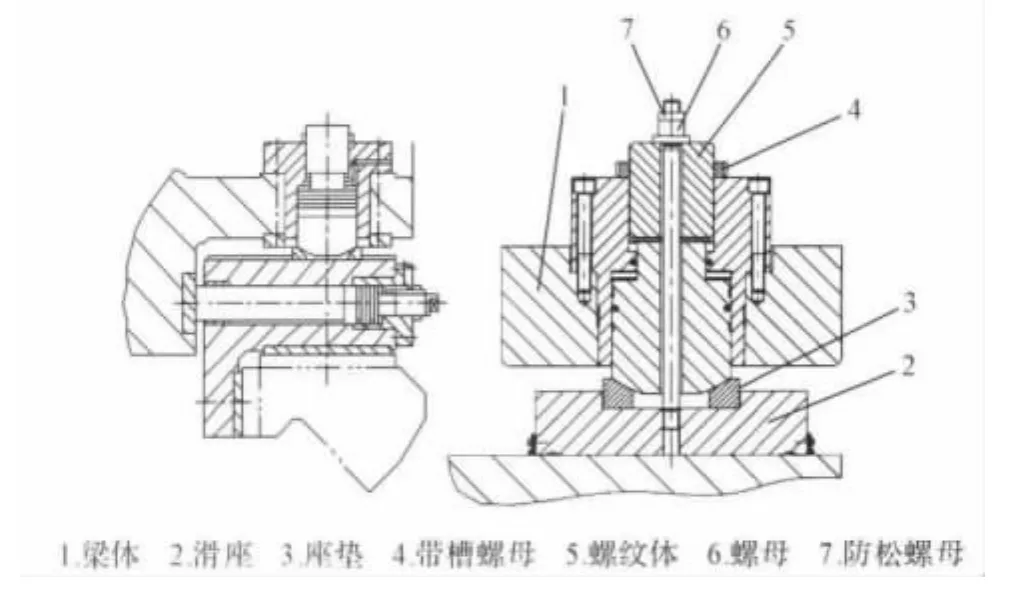

为了提高产品的精度,需要调整挤压杆、挤压筒和挤压模具的同心度。调整是通过调节挤压机的移动模架、挤压筒和挤压梁实现的。大型挤压机的挤压筒和挤压梁质量大,调整劳动强度很大。新设计的挤压机普遍采用了液压缸省力机构。如图8所示,左侧是调节装置的总体图,右侧是水平导向装置内置专用间隙省力调整装置。

图8 导向调节系统Fig.8 Adjusting guide system

松开防松螺母后松开螺母,用专用油泵向液压缸内注油,使本体上升,松开带槽螺母,调节转动螺纹体至要求的尺寸,卸荷液压缸内油,使本体下降,拧紧带槽螺母,拧紧螺母,拧紧防松螺母。

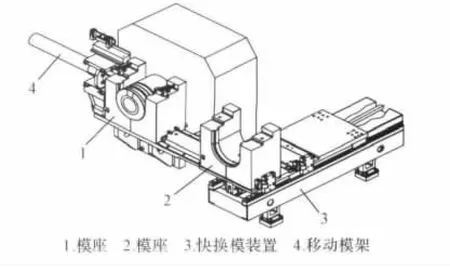

4.6 模具快速更换系统

如图9所示,模具快速更换系统由移动模架和快换模装置组成。快换模装置设置在前梁操作台侧,由活塞缸驱动做纵向移动。为方便快速更换模子和模支承,设计采用了两套模座,新装好模具的模座在机外换模平台上与要更换模具的模座利用纵向油缸使之交叉换位后,模架移动油缸可将其快速移至压机中心使用。

图9 模具快速更换系统Fig.9 Cassette shifter of a mould

换模时,一套处于挤压中心模座内,由模架移动缸驱动即将被更换的模具,另一套处于换模位模座内,由快换模缸驱动预热好的模具,两个油缸按照规定的程序交叉换位,即可实现模具的快速更换。

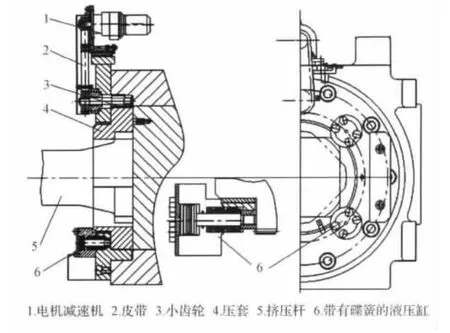

4.7 挤压杆、挤压筒、穿孔针等更换系统

挤压杆、挤压筒采用了快速脱开和锁紧装置,极大地减轻了工人的劳动强度,缩短了工具的更换时间。以挤压杆更换为例说明,如图10所示。

图10 挤压杆快换系统Fig.10 Shifter of a pressure ram

电机减速机旋转,通过皮带带动小齿轮转动,压套旋转45°打开,回转45°闭合。打开时把挤压杆装入,闭合压紧。压紧是通过带有碟簧的液压缸实现的。当需要松开旋转压套时,液压缸进油使碟簧压缩,需要压套压紧时,液压缸排油使碟簧复原从而压紧挤压杆。

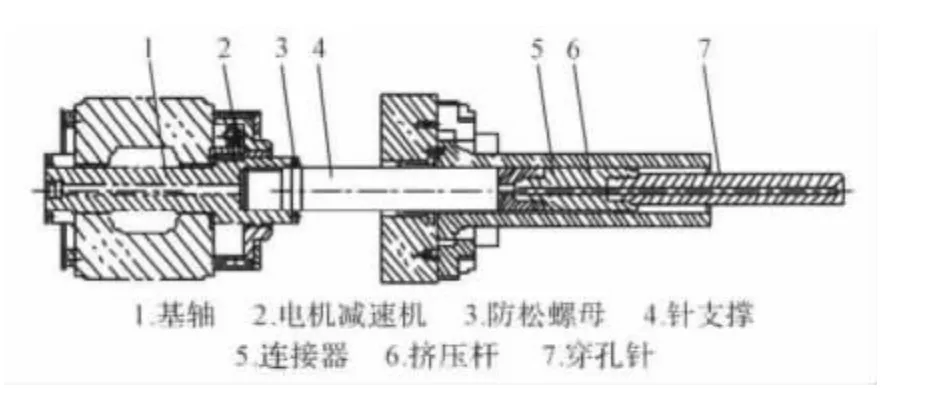

如图11所示是穿孔针快换系统,电机减速机旋转通过蜗轮蜗杆带动基轴旋转,针支撑用螺纹与基轴连接,防松螺母保证了旋转过程中基轴与针支撑不会脱离,穿孔针和连接器通过螺纹与针支撑连接。当需要更穿孔针时,电机减速机开启,只需用专用扳手卡穿孔针,等待螺纹脱开更穿孔针。

图11 穿孔针快换系统Fig.11 Mandrel rotating device

5 适用性广泛的单元功能结构系统

目前市场竞争激烈,在保证质量的前提下缩短产品的交货期是占领市场的有力手段,为了满足这一市场要求,在挤压机的设计和制造过程中,采用了一种“单元功能结构”的系统模式,即把具有独立功能的某些结构标准化,在设计和制造过程中象摆积木块一样把其安装在相应的位置。保证了设计质量及制造周期,减小了装配和试车时间,大大缩短了交货期。这些单元功能结构分别是:辅机单元包括①坯锭自动供应系统;②压余和垫片自动回收处理系统;③坯锭润滑机构。主机单元包括①装有模具的移动模架或者旋转模架;②快速换模装置;③用于分离残余的剪、锯或者二者的组合;④内置式或外置式穿孔系统;⑤用电阻或电感方式加热的挤压筒;⑥锚固定位装置;⑦挤压梁、挤压筒的水平导向装置内置专用间隙省力调整装置;⑧挤压杆、挤压筒、穿孔针更换系统;⑨自动对中检测装置,在线实时检测和警示挤压杆和挤压筒运行中心的实际偏差;⑩提供的挤压机可以是左型或者右型,即从操作台看挤压出料方向是左或者右出料。

6 结束语

过去的十年是我国经济发展的黄金时期。也是金属挤压机行业快速发展的十年。十年中太原重工设计、生产、制造的铝挤压机的吨位最大已到225 MN级,铜挤压机到40 MN级,钢挤压机到63 MN级,镁挤压机到45 MN级。中小型挤压机市场占有率达到20%以上,大型特大型挤压机占70%。采用现代化制造技术和设计手段,金属挤压机的结构设计会更加简便合理,经济效益也会有大的提高。

[1]马怀宪.金属塑性加工学-挤压、拉拔与管材冷轧[M].北京:冶金工业出版社,2002.

[2]魏军.金属挤压机[M].北京:化学工业出版社,2006.

[3]邓小民.铝合金无缝管生产原理与工艺[M].北京:冶金工业出版社,2007.

[4]谢建新,刘静安.金属挤压理论与技术[M].北京:冶金工业出版社,2002.