CRTSⅡ型板式轨道施工过程中轨道板受力特性分析

史克臣

(兰新铁路甘青有限公司,甘肃兰州 730000)

目前,我国高速铁路运营里程已达近万公里,无砟轨道以其高平顺性、高稳定性和少维修的优势得到广泛应用,采用无砟轨道的线路已达50%以上。我国高速铁路的无砟轨道主要有板式轨道和双块式无砟轨道两大类,其中板式轨道的优点更为突出,表现为轨道几何尺寸的高精度容易得到保证,现场施工量少,轨道精调量少,因此,我国无砟轨道线路中,铺设板式轨道的比例达到近80%。

研究认为,无砟轨道作为混凝土结构,初始伤损是其长期服役过程中劣化破坏的主要原因。在国内CRTSⅠ、CRTSⅡ、CRTSⅢ型板式轨道中,轨道板的尺寸(长×宽×厚)分别为4.96 m×2.40 m×0.19 m,6.45 m×2.55 m×0.20 m和5.60 m×2.50 m×0.21 m,CRTSⅡ型轨道板尺寸相对较大,施工过程中受起吊、支撑及温度作用的影响较大。因此,本文以CRTSⅡ型板式轨道为研究对象,通过建立有限元计算模型进行计算分析,研究其在施工过程中轨道板的受力特性,为优化设计和施工控制提供依据。

1 计算模型和参数

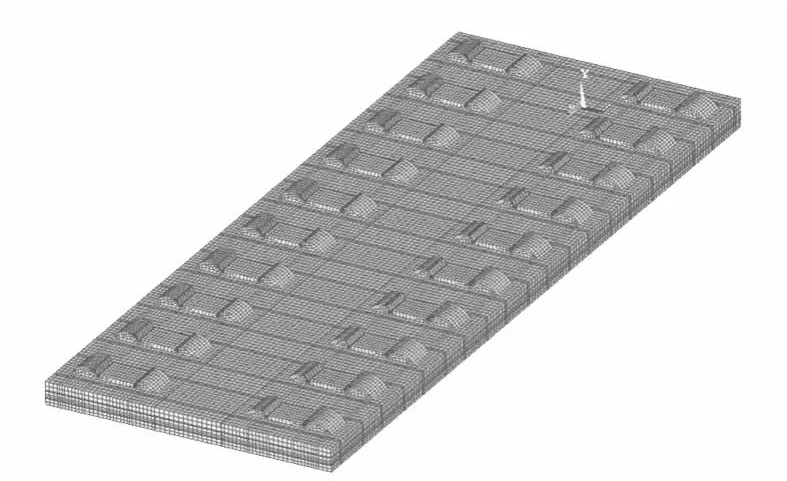

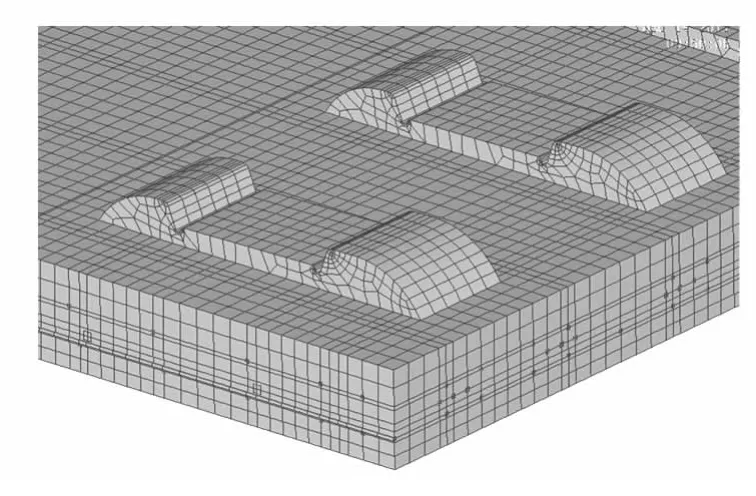

CRTSⅡ型轨道板由10个承轨台构成,每个承轨台中心间距为650 mm。轨道板为横向单向预应力结构,钢筋布置7层,每个承轨台范围内布置6根φ10的横向预应力筋,沿轨道板中性轴以下10 mm布置,施加预应力870 MPa;纵向设6根φ20精轧螺纹钢筋(HRB500),用于轨道板纵连;其余为φ8普通钢筋。采用ANSYS软件建立的计算模型如图1所示。划分单元近20万个,其中轨道板混凝土采用实体Solid45单元模拟;普通钢筋和预应力钢筋采用Link8单元模拟,预应力的施加采用降温法,轨道板下的弹性垫层采用Solid45单元模拟。由于CRTSⅡ型板式轨道是典型的纵连板,为使单块轨道板受力条件更加趋于纵连板真实环境,对轨道板模型两端施加镜像约束进行模拟。图2为局部模型,侧面黑点为内部钢筋端部。轨道板混凝土强度等级为C60,弹性模量为36 000 MPa,泊松比为 0.2,密度为2 500 kg/m3,抗拉强度为2.04 MPa,抗压强度为27.5 MPa;钢筋弹性模量为210 GPa,泊松比为0.3,密度为7 800 kg/m3;板下CA砂浆厚度为30 mm,弹性模量为7 000~10 000 MPa,泊松比为0.20,线膨胀系数为0.90×10-5/℃,密度为1 950 kg/m3;混凝土和钢筋的线膨胀系数为1.00×10-5/℃ 。

图1 CRTSⅡ型轨道板模型

图2 轨道板局部模型

2 计算结果及分析

轨道板从工厂预制完成后,需要运输到工地现场存放,然后起吊到已施工底座板或支承层上粗铺,经过精调后进行CA砂浆灌注,待CA砂浆达到9 MPa及以上时可进行轨道板纵连,形成完整的CRTSⅡ型板式轨道体系。在整个施工过程中,直接影响轨道板受力特性的工序有轨道板起吊、轨道板精调支撑和轨道板纵连前后的温度翘曲。

2.1 轨道板起吊

轨道板典型的起吊工具为专用吊架,如图3所示,起吊点在3号和8号承轨台两侧。在向上起吊过程中瞬时加速度可以达到1.5倍重力,因此采用1.5×9.8 m/s2作为重力加速度。

图3 轨道板起吊

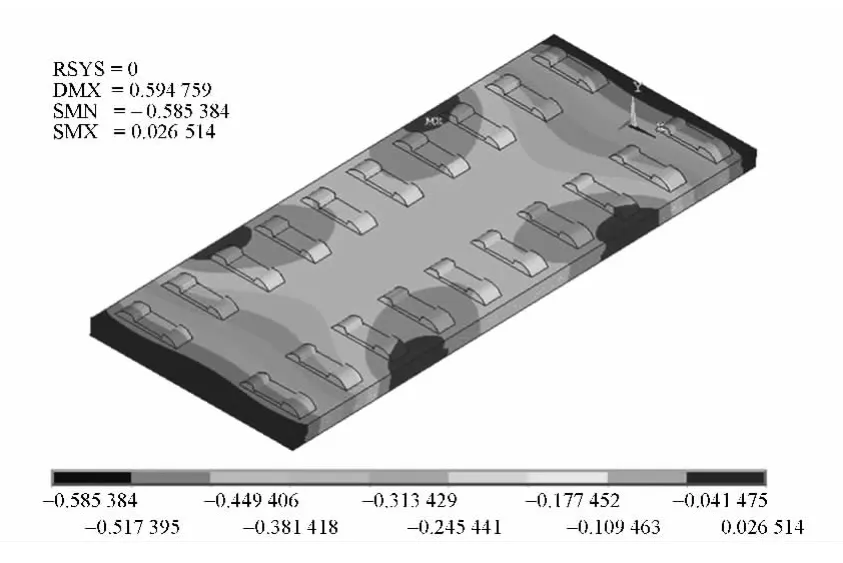

图4为轨道板竖向变形情况,最大变形发生在起吊点及附近承轨台范围内,最大可达0.58 mm。同时,在起吊点附近产生最大的压应力和拉应力,内部普通钢筋轴向应力较小,最大值仅为20.2 MPa,远小于钢筋抗拉强度;板面和板底横向应力都为压应力,最大值分别为3.6 MPa和0.6 MPa,远低于混凝土抗压强度;板底纵向应力为压应力,最大值为1.9 MPa;但板面纵向应力为拉应力,在 0.9 MPa左右,局部可达2.4 MPa,已超过混凝土设计抗拉强度,如果起吊过程中出现掉点偏移和瞬时加速度过大现象,容易造成内部横向微裂缝。该裂缝在线路开通运营后,容易发展成为肉眼可见的横向裂缝。

图4 轨道板竖向变形(单位:mm)

2.2 轨道板精调支撑

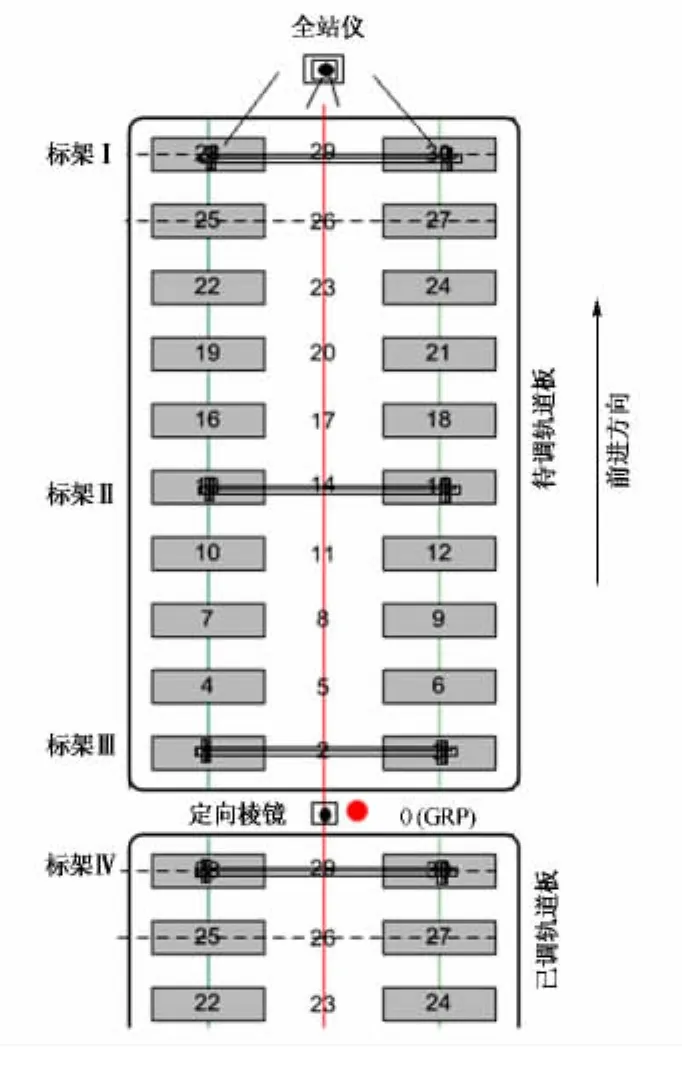

轨道板粗铺完成后,需要进行精调作用。如图5所示,一般情况下,在轨道板前、后两端测量标架Ⅰ和标架Ⅲ承轨台下各设1对可以进行平面及高程双向调节的千斤顶,中间标架Ⅱ承轨台下设1对仅具高程调节能力的千斤顶。精调时首先调整标架Ⅰ两侧千斤顶,然后调整标架Ⅲ千斤顶,再调整标架Ⅱ千斤顶,最后四角测量完毕后调整6个千斤顶。可以看出,在精调过程中,最不利的情况是标架Ⅰ、标架Ⅲ对应的两对千斤顶支撑,中间千斤顶不受力。计算结果表明,最大变形发生在轨道板中间,其最大值为0.45 mm;最大拉应力产生在精调千斤顶处的轨道板表面,其最大值为1.9 MPa,已接近混凝土设计抗拉强度,在轨道板内部容易出现隐性横向裂缝。

图5 轨道板精调作业顺序

为降低轨道板出现裂纹的风险,可将标架Ⅰ、标架Ⅲ及相应千斤顶位置内移到邻近的承轨台上。计算结果表明,最大拉应力仍出现在精调点附近,减小到1.6 MPa,能够保证轨道板不会因千斤顶顶起而产生裂纹。

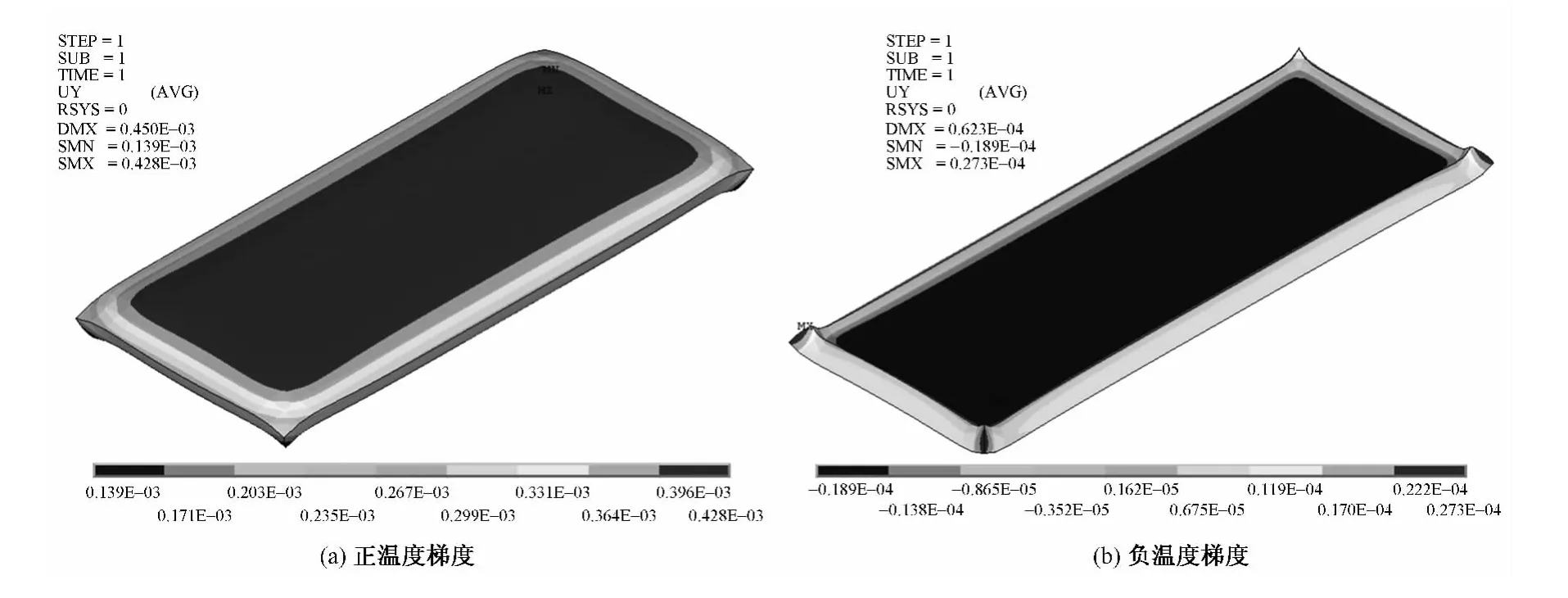

2.3 轨道板纵连前后温度翘曲

轨道板纵连前除CA砂浆对其有粘结作用外,处于无约束状态。在温度梯度100℃/m和 -50℃/m情况下,轨道板翘曲变形如图6所示。在正温度梯度作用下,轨道板中部上拱,出现拉应力,最大达到2.1 MPa;角边下压CA砂浆,出现压应力,最大达到21.3 MPa;靠近四角区域最大翘曲变形为0.42 mm。在负温度梯度作用下,轨道板角边上翘,四角区域翘曲拉应力最大达到3.5 MPa,最大翘曲变形0.03 mm;中部区域下压,靠近四角区域最大压应力为0.43 MPa。可以看出,在正温度梯度下,轨道板四角区域处的压应力超过了CA砂浆的抗压强度(15 MPa),容易引起CA砂浆破坏;在负温度梯度下,四角区域处最大拉应力超过CA砂浆抗拉强度,引起其进一步破碎。实测结果表明,轨道板在正常阳光辐射下,夏季和冬季每天都要经历正负梯度的交替变化,从而在轨道板边角区域,特别是轨道板四角区域每天都要经历压拉应力变化,最容易发生与CA砂浆层的离缝。

图6 轨道板温度翘曲变形

轨道板纵连以后,形成了板间的相互约束。在正温度梯度下,轨道板翘曲变形形态与纵连前相同,最大拉应力、压应力和翘曲变形值分别为 1.0 MPa,6.8 MPa,0.41 mm;在负温度梯度下,轨道板翘曲变形形态与纵连前也相同,最大拉应力、压应力和翘曲变形值分别为1.5 MPa,0.2 MPa,0.01 mm。正负温度梯度下应力和变形最大值均小于纵连前的值,且均在容许范围内,极大地降低了轨道板与CA砂浆层离缝的风险。因此,在轨道板铺设完成后,CA砂浆强度达到9 MPa后及时进行纵连是控制轨道板离缝的重要措施。

3 结论

通过建立CRTSⅡ型板式轨道有限元模型,对轨道板铺设过程中的受力特性进行了分析。得到以下结论:

1)在轨道板起吊过程中,起吊点附近轨道板面局部拉应力最大达到2.4 MPa,已超过C60混凝土设计抗拉强度,容易引起轨道板横向裂纹,在施工过程中应当控制吊点位置和起吊速度。

2)在轨道板精调过程中,在最不利支撑情况下,精调千斤顶处轨道板表面出现的最大拉应力达到1.9 MPa,已经接近C60混凝土设计抗拉强度,出现裂纹的几率增大,应优化千斤顶位置。

3)在正温度梯度100℃/m和负温度梯度-50℃/m情况下,轨道板纵连前最大拉、压应力都比较大,且主要出现在轨道板四角附近区域,最大压应力已经达到21.33 MPa,超过了CA砂浆层抗压强度,是轨道板四角区域发生离缝的主要原因;轨道板纵连后温度翘曲效应大为降低,最大应力在极低水平上。表明轨道板及时纵连是控制轨道板与CA砂浆层离缝的重要措施。

[1]赵国堂.高速铁路无碴轨道结构[M].北京:中国铁道出版社,2006.

[2]刘钰,赵国堂.CRTSⅡ型板式无砟轨道结构层间早期离缝研究[J].中国铁道科学,2013,34(4):1-7.

[3]刘学毅,赵坪锐,杨荣山,等.客运专线无砟轨道设计理论与方法[M].成都:西南交通大学出版社,2010.