真空度对泡生法蓝宝石晶体生长环境的影响

刘丽君,张东平,于永芹,徐家庆,刘世全

1)深圳大学物理科学与技术学院,深圳518060;2)深圳晶蓝地光电科技有限公司,深圳518106

近年,受LED衬底材料需求的影响,人造蓝宝石(三氧化二铝晶体)生长炉及长晶工艺成为研究热点.目前见诸商业应用的人造蓝宝石晶体生长工艺包括:焰熔法、提拉法、坩埚下降法、泡生法、热交换法及导模法等,但业内公认的最适宜生长大尺寸高品质LED衬底用蓝宝石晶体的工艺为泡生法.美国Rubicon公司已在实验室条件下成功生长出重达200 kg的蓝宝石单晶[1],当前国际上蓝宝石晶体生产大国(美、日、韩和俄罗斯)也多采用泡生法晶体生长工艺.泡生法蓝宝石晶体生长炉采用钨棒或钨丝网作为发热体、多层钨/钼隔热屏进行热防护、长晶过程在高纯钨坩埚内完成.为防止钨/钼高温氧化,泡生炉均带有真空系统使炉室内保持较高的真空度.调研发现,目前国内各家在研的试验性泡生法蓝宝石晶体生长炉的真空度差异很大,一般在10-3~10-5Pa数量级,少数采用超高真空能达到10-6或10-7Pa数量级.试验表明,真空度过高,反而会加剧熔体挥发及伴生的冷区沉积污染,提高炉室密封性的要求,使晶体在中低温段冷却缓慢.本研究在试验基础上,分析真空度对泡生法蓝宝石晶体生长及其在传热、钨/钼材料氧化与升华、熔体蒸发及晶体生长成本等方面的影响,讨论超高真空环境下生长蓝宝石晶体的必要性,及适宜的炉室环境,以期促进其深入研究.

1 试验条件与方法

1.1 试验条件

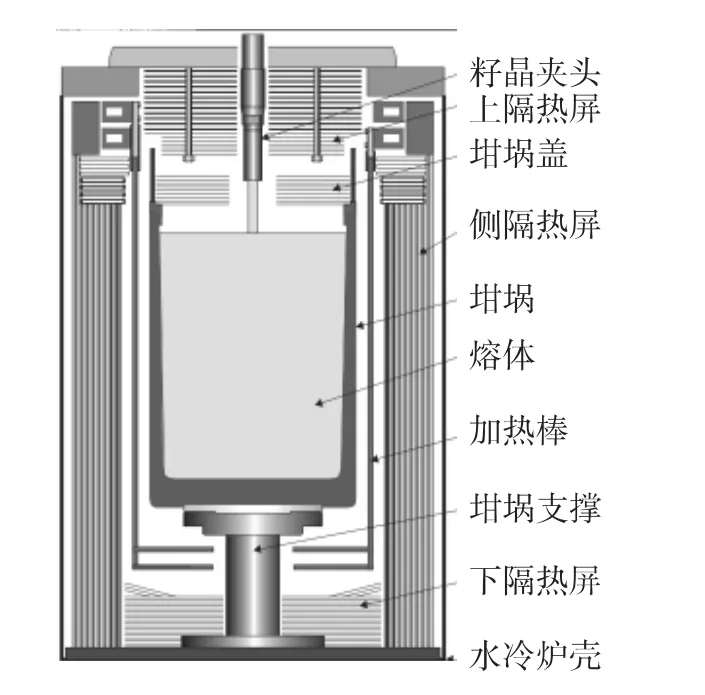

试验在自行研制的KLD-85型泡生法蓝宝石晶体生长炉中进行,热场结构如图1,由一个直立的双层水冷不锈钢炉壳、钨加热棒、钨/钼隔热屏、籽晶及其夹头组件、钨坩埚和坩埚支撑体构成.真空系统由机械泵、罗茨泵和扩散泵组成,极限真空度为6.66×10-4Pa.

晶体生长流程为: 前期准备→装料→抽真空→化料→煲料调温→引晶→扩肩→等径生长→收尾→退火降温→取晶.

1.2 试验方法

图1 KLD-85泡生炉热场示意图Fig.1 Diagrammatic sketch of the KLD-85 Kyropoulos furnace

采用直径330 mm、高度450 mm的坩埚,装料量72.5 kg,先后以两种真空模式进行晶体生长试验:①机械泵+罗茨泵+扩散泵,平均真空度8×10-4Pa;②机械泵+罗茨泵,平均真空度6×10-1Pa.重点考察不同真空度对于晶体生长过程及其热场要素的影响,具体评估内容包括真空度对引晶功率(炉子热效率)大小、钨加热棒、三氧化二铝原料损耗、热场零部件表面沉积、晶体退火降温速度及晶体生长成本的影响.

2 结果分析与讨论

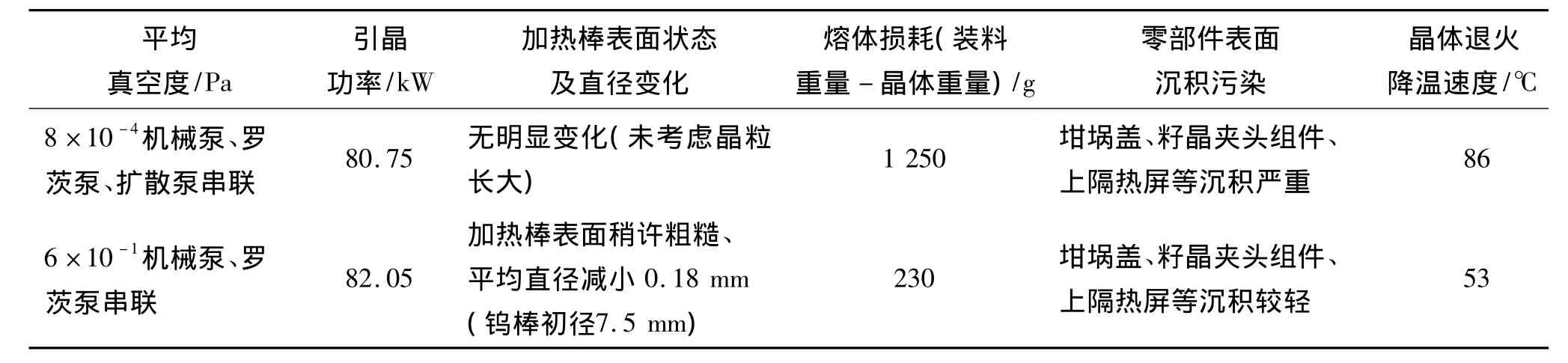

试验结果如表1.晶体退火降温速度通过将功率下降至0 W,再自然冷却48 h后的晶体温度体现.真空度反映炉室内残余空气量,而残余空气量直接影响炉内热传递、熔体蒸发、钨/钼氧化与升华等方面,进而影响晶体生长炉热效率、热场钨/钼件的使用寿命、炉料损耗及热场冷区沉积等行为.

2.1 真空度对炉内热传递的影响

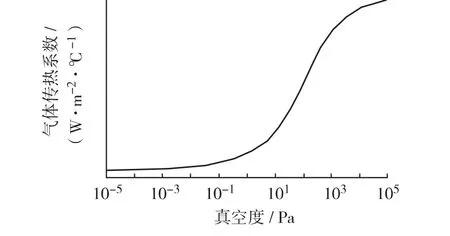

真空高温条件下,晶体生长炉内的传热主要以辐射方式进行,少量热能通过热场零部件以传导方式及热场零部件间空隙内残余气体分子热运动方式传递到水冷炉壳而损耗,其中气体传热强度与炉内残余气体分子数有关,表现为炉内真空度对长晶炉热损耗的影响.研究表明,类似情况下残余气体的传热能力与真空度存在如图2的关系[2-3].

当气压低于1 Pa时,室内气体分子运动的平均自由程与系统内材料间的空隙当量尺寸相当,气体导热能力随真空度的进一步下降而逐步趋于平缓;当真空度≤10-2Pa时,继续提高真空度对减小由于气体分子热运动造成的热损已影响不大,这与本次试验结果相符.在对比试验中,当真空度从8×10-4Pa降低到6×10-1Pa时,引晶功率仅提高1.3 kW,即当真空度相差100倍时,热损无显著增大,表明真空度达到10-1Pa级时,提高真空度对提高炉子热效率影响不大.

表1 试验结果 Table1 Experimental results

图2 气体传热系数与真空度关系Fig.2 Relation between gaseous heat transfer and vacuum degree

晶体生长结束以后,缓慢降低加热功率,使晶体随炉冷却退火以消除晶体生长应力,一般当加热功率下降到零以后,炉内温度仍有900℃左右,随炉温的进一步下降,辐射传热作用随之同步下降,传导传热及炉内气体对流传热在总传热中的份额增大,因此,在后续冷却48 h后,真空度低则晶体温度相应较低.试验表明,低真空度对提高晶体在后续冷却阶段的冷却效率比较有利.

2.2 真空度对热场内钨/钼材料的影响

高温下,真空度对于钨/钼材料的影响出现矛盾.一方面,当炉内真空度低,炉内残余空气使钨/钼氧化并改变材料原本物理性能,尤其是对于钨加热棒,表面氧化后减小其有效过流面积,导致电阻加大,缩短钨加热棒的使用寿命;另一方面,当真空度过高,钨/钼件从固态直接升华也会使有效截面减小,减少钨/钼件的使用寿命.

2.2.1 低真空度对加热体及热防护屏的影响

泡生法蓝宝石晶体生长炉采用钨棒加热、钨/钼薄板隔热屏组进行热防护.原则上,高熔点钨隔热屏用于内部高温度区,钼隔热屏多用于温度低于1 800℃的外围次高温区.

蓝宝石晶体原料三氧化二铝的熔点为2 050℃,在原料熔化和晶体生长期间,炉内最高温度(如加热棒表面)将达到2 200℃左右,研究表明,空气中的氧气在高于1 500℃时开始部分分解为原子态,到5 000℃时则完全成为原子态[4].热场材料的高温氧化过程开始于氧气分子或原子热运动撞击高温钨/钼件表面,尚未分解的氧气分子首先分解为原子并形成金属吸附,被吸附的氧原子再进一步与钨/钼反应形成钨/钼氧化物,其反应式为

其中,M代表金属元素.本试验条件下对应的产物及其性质分别为:① 高价氧化钨WO3,其密度为7.3 g/cm3,熔点为1 470℃,沸点为1 700~2 000℃;② 低价氧化钨 WO2,其密度为11.0 g/cm3,熔点不详,沸点为1 700℃;③ 氧化钼MoO3,其密度为4.7 g/cm3,熔点为795℃,沸点为1 155℃.可见,虽然钨、钼熔点很高,分别为3 410℃和2 617℃,但其对应氧化物的熔点或沸点都很低,在蓝宝石生长温度下,这些低熔点和低沸点的产物将即刻气化并随后在低温区零部件上沉积.

许多金属氧化物的形成对于阻碍内部金属本体进一步氧化能够起到保护作用,典型的如铝和铬,而在蓝宝石晶体生长的高温高真空条件下,钨/钼的氧化物几乎不能稳定于金属本体表面.钨/钼氧化消耗量与时间呈正比关系[5],

其中,W为氧化消耗的金属量;k为比例系数,与温度及真空度有关;τ为时间;C为常数.温度影响金属吸附俘获氧原子及与其反应的热力学倾向大小;真空度反映炉室内游离氧的多少,从而影响氧与金属表面接触的机会,真空度越低,炉内残余游离氧越多,与钨/钼件碰撞接触越频繁,钨/钼氧化损耗也就越严重.因此,就防止热场材料氧化损耗而言,在蓝宝石晶体生长时,真空度应越高越好.

2.2.2 过高真空度对热场内钨/钼材料的影响

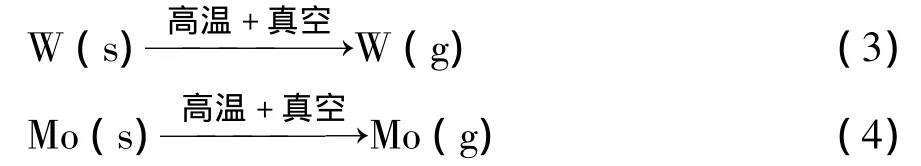

高温且高真空条件下,钨/钼材料从固态直接升华为气态的倾向增大,即

研究表明,钨在2 200℃时,升华饱和蒸汽压为10-6Pa数量级,钼在该温度下的饱和蒸汽压在10-1Pa数量级,所以一般应将钼屏设置在1 800℃以下的次高温区(对应饱和蒸汽压为10-4Pa级)[6].否则,钼的升华损耗会非常大.

从钨/钼在2 200℃的饱和蒸汽压数据看出,蓝宝石晶体生长过程中,热场的真空度无需高于10-4Pa.否则,虽然钨/钼氧化损耗减小,但却增大了直接升华损耗,更无需将晶体炉真空度提高到10-6Pa水平,因为到了这个真空度,即使蒸汽压低的钨升华也会加剧.

2.3 真空度对熔体蒸发的影响

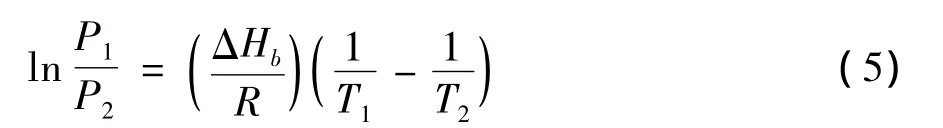

三氧化二铝的常压沸点为3 000℃,即此时熔融态三氧化二铝饱和蒸汽压达到101 352 Pa,根据克劳修斯-克拉佩龙方程可求解其在熔点附近的饱和蒸汽压[7],

其中,T1和T2为熔体温度;P1和P2为熔体与温度T1、T2相对应的饱和蒸汽压;ΔHb为熔体蒸发热;R=8.314 J/(mol·K)为气体常数.对于三氧化二铝熔体的蒸发,T1=3 273 K;T2=2 323 K;P1=101 325 Pa; ΔHb=6 160.7kJ/kg;R=0.081 5 kJ/(kg·K).代入式(5)得 P2=8.042 35 Pa,即三氧化二铝熔体在熔点温度时的饱和蒸汽压为8.042 35 Pa.

考虑到晶体生长所需温度梯度,坩埚内熔体温度分布仅在上表面中心点(即冷心处)为2 050℃,同一高度直径方向上,距离坩埚壁越近,熔体温度越高,而在高度方向上,下部熔体温度高于上部熔体温度,因此,晶体生长过程中,实际熔体的饱和蒸汽压会大于上述计算值,其数量级应该在100~102Pa级之间.熔体蒸发损耗直接与炉室真空度有关,真空度越高,熔体损耗越大,这与试验结果吻合.当真空系统串联扩散泵以后,晶体重量比加入原料重量减少更多.根据上述计算,仅就抑制熔体损耗而言,要进一步抑制熔体损耗,炉内气压应高于102Pa级.

2.4 真空度对热场洁净度的影响

一般认为,真空系统有利排除炉室内所有气化物质从而使炉室保持洁净,但蓝宝石晶体生长未必如此,在高真空条件下,热场内熔融的三氧化二铝蒸发量远大于其他物质的蒸发量.气态的三氧化二铝分子在热场内运动,当接触到低温零部件时则会在其表面沉积并聚集.观察发现,接收沉积最多的零部件分别是坩埚盖(下表面)、籽晶及其夹头组件;其次是上保温屏及其加热棒过渡夹头;热场其他区域沉积相对较少.

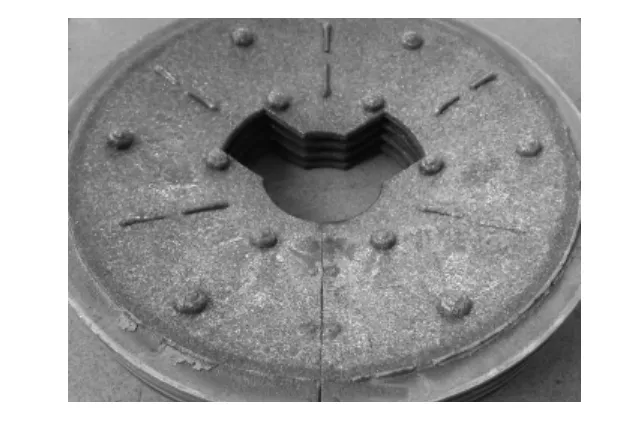

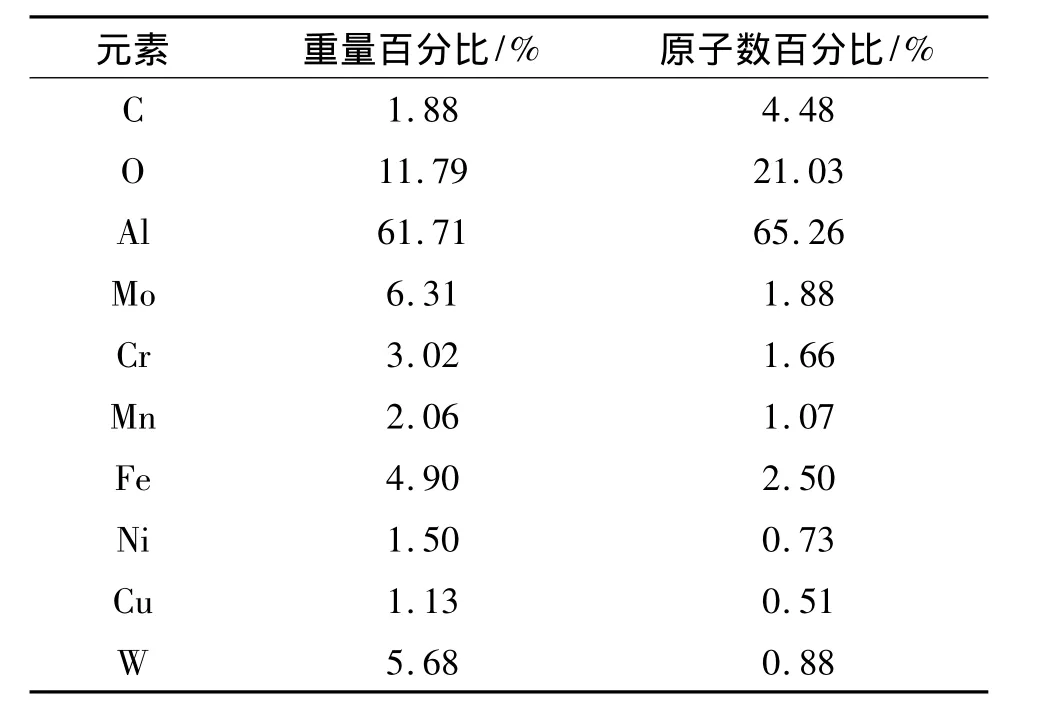

图3和表2分别为坩埚盖下表面沉积物照片和元素分析,其成分主要是三氧化二铝,其他微量元素来自系统内原料及热场零部件中的微量元素.

图3 坩埚盖下表面沉积照片Fig.3 Deposit on the bottom side of crucible cover

表2 坩埚盖表面沉积物元素分析Table2 Elements in depost on the bottom side of crucible cover

可见,炉室内真空度越高,熔体蒸发越甚,热场内零部件上沉积污染越严重.

2.5 真空度对晶体生长成本的影响

真空度对晶体生长成本的影响主要表现在:①真空度越高,真空机组投资越大、炉室设备造价越高;②真空度越高,熔体蒸发损耗越大,若熔体蒸发1 kg,按当前蓝宝石成品综合售价约2 000元/kg计算,加上原料的不可回收性,每炉损失可达数千元;③熔体蒸发沉积物大大缩减热场内相关零部件的使用寿命.钨/钼材料脆性大,尤其是高温使用后,素有“不怕用就怕动”之说,实际生产过程中,坩埚盖、籽晶夹头组件及上部热防护屏组常因人工清理沉积而造成无法恢复的破损.依据热场保温屏层数不同,一套热场总造价高达人民币50~80万元,坩埚上部易于接收沉积的零部件造价约十余万元,因必须的沉积物清理造成热场零部件破损的经济损失惊人;④ 熔体蒸发在籽晶上的沉积常干扰引晶人员对熔体温度的判断,为此,引晶人员需根据籽晶下降过程中是否有细微变形,判断熔体温度是否偏高.因一旦引晶失败,必须等待至少两天,使炉子冷却后才能重新开炉,由此造成的电费、人工及热场损耗等近数千元.

2.6 讨论

综上可见,真空度高低对蓝宝石晶体生长及其热场影响是双面的,尤以热场中钨钼材料氧化与熔体蒸发损耗这对矛盾最为突出,高真空有利防止钨钼件氧化却容易造成熔体大量蒸发并带来一系列问题;低真空有利于抑制熔体蒸发但热场中钨钼件(尤其是发热体)使用寿命却会大大缩短.

采用惰性气体保护是同时解决上述矛盾的最佳方案,可先将炉室抽到较高的真空度,如10-4Pa水平,再以惰性气体充入炉室,使炉室内气压保持在三氧化二铝熔体相应温度下的饱和蒸汽压以上从而抑制熔体蒸发,相应减少炉料损耗、热场污染以及由此造成的零部件损坏.充气压力不能太高,否则会导致炉子热效率大幅下降.

结 语

本研究认为:① 泡生法蓝宝石晶体生长过程无需追求过高的真空度;② 从长晶炉热效率、晶体退火降温、热场中钨/钼材料损耗、熔体蒸发、晶体生长环境及设备成本多方面分析,泡生法蓝宝石晶体生长真空度达到10-2Pa级即可,无需高于10-3Pa级;③采用抽真空后向炉室内充入惰性气体保护措施,既能免于钨钼件氧化,又能免于真空下三氧化二铝熔体蒸发带来的一系列不良影响.

/References:

[1]Rubicon Technology Inc.Rubicon Grows Giant Sapphire Crystal[EB/OL].LEDs Magazine,(2009-04-20).http://www.ledsmagazine.com/news/6/4/14

[2]Yang Xiliang,Pan Xinglong,Shen Guohua,et al.The relation between vaccuum and heat-retension of thermos refills [J].Glass & Enamel,1983,12(1):17-20.(in Chinese)杨锡良,潘星龙,沈国华,等.保温瓶瓶胆真空度与保温性能的关系 [J].玻璃与搪瓷,1983,12(1):17-20.

[3]Di Xiaobo,Bao Chonggao,Gao Yimin,et al.On the relationship between thermal conductivity and vacuum of vacuum insulation panels[J].Vacuum,2011,48(3):12-15.(in Chinese)邸小波,鲍崇高,高义民,等.真空绝热板导热系数与板内真空度关系研究 [J].真空,2011,48(3):12-15.

[4]Vasilevskii V L,Vishnev I P,Perel'man A I.The Great Soviet Encyclopedia [M].3rd ed.Moscow:[s.n.]:1970-1979.

[5]Tian Yongkui.Metals Corrosion and Protection[M].Beijing:Machinery Industry Press,1995.田永奎.金属腐蚀与防护[M].北京:机械工业出版社,1995.

[6]Sun Shiqi,Ma Yuan,Wang Shuli,et al.Vacuum Electric Resistance Furnace[M].Beijing:Metallurgical Industry Press,1978.孙士琦,马 元,王树理,等.真空电阻炉设计[M].北京:冶金工业出版社,1978.

[7]Fu Ying.Introduction of Chemical Thermodynamics[M].Beijing:Science Press,2010.傅 鹰.化学热力学导论 [M].北京:科学出版社,2010.