飞艇浮力调节的气液相变系统设计

孙浩然,曾宪顺,赵丹,丁国良,郑威,李勇

(1-上海交通大学制冷与低温工程研究所,上海 200240;2-钱学森空间技术实验室,上海 200020)

0 引言

飞艇因其运行费用低、能够长期定点滞空、维持特定高度等特点受到了广泛应用。现代飞艇一般采用充放空气、抛载重物等方式调节升降[1]。由于空气可充放体积和载重物携带量的限制,一般飞艇调节升降的能力十分有限[2-3]。

文献中已有大量关于提升飞艇升降调节能力的研究,但是目前大多数是研究充放空气的传统升降方式。Chen等[4]针对飞艇全过程的压差控制进行了研究,提出了飞艇的超压控制方法;吴雷等人[5]提出一种以压差控制为主、高度控制为辅的协调控制策略;张功学等[6]提出了一种双副气囊飞艇压力控制系统,调节气囊内外压差保持在合理范围内。郑威等[7]提出了一种基于气液相变的可逆浮力调节方法,将气液相变系统应用到飞艇中,可改变传统的充放空气调节方式,利用相变系统对气囊气体进行调节,便可以大范围的改变气体体积,从而提高飞艇升降调节能力。

将地面相变系统直接应用到高空中,会存在系统相变效率降低、重量及功率无法满足飞艇运行要求的问题。高空环境中,气囊内的气体处于低温低压的状态,过低的吸气压力会导致相变系统中压缩机的容积效率降低,稀薄的空气会导致换热器的换热效率降低,并且庞大复杂的液化设备可能会超过飞艇的负重能力。因此,为了将相变系统应用于高空飞艇中,必须对相变系统进行重新设计,满足高效轻量化的要求。

本文的目的是设计适用于飞艇高空运行工况的高效轻量化气液相变系统,提出系统的总体设计方案,并给出系统结构的设计方法。

1 高空相变系统总体设计方案

1.1 总体设计

为了实现飞艇的自由升降,飞艇中的相变系统必须满足三个要求:1)相变速率可调性好;2)系统重量轻;3)适用于高空大气环境。

为了满足相变速率可调性好的要求,在相变方式选择上,系统采用蒸汽压缩式相变方法。常用的气液相变方式有蒸汽压缩式、吸收式及吸附式。由于吸附式相变过程需要外部热源进行解吸,一般采用太阳能,在高空中受环境制约无法实现自主调节。吸收式相变系统的相变过程是通过浓稀溶液的不断转化实现的,随着相变的进行,液体浓度会发生改变,相变速率也会随之变化,可调性差。而蒸汽压缩式相变系统,汽化速率与液化速率可以通过调节压缩机转速和膨胀阀开度等方式进行控制,受外部环境制约小,相变速率可调性好,并且设备简单,适用于高空飞艇中。

为了满足系统重量轻的要求,在循环设计上,系统采用单一换热器的设计形式。与传统地面用气液相变系统不同,飞艇运行时工质的液化过程与汽化过程不会同时发生,即系统的工作过程并非一个完整的循环,液化及汽化过程单独进行,因此,系统中可仅采用一个换热器实现工质的冷凝及蒸发。

为了适用于高空大气环境,在结构设计上,系统增设一个膨胀阀以控制蒸发压力,防止冰堵现象的发生。由于在高空环境中,大气的温度压力极低,如平流层温度仅为217 K,压力仅为5.5 kPa,导致气囊内工质的压力很低,过低的蒸发压力可能导致工质在换热器内出现气固相变。为防止工质变为固相,系统在气囊入口处增设电子膨胀阀以调节蒸发压力,使其高于工质的三相点压力。

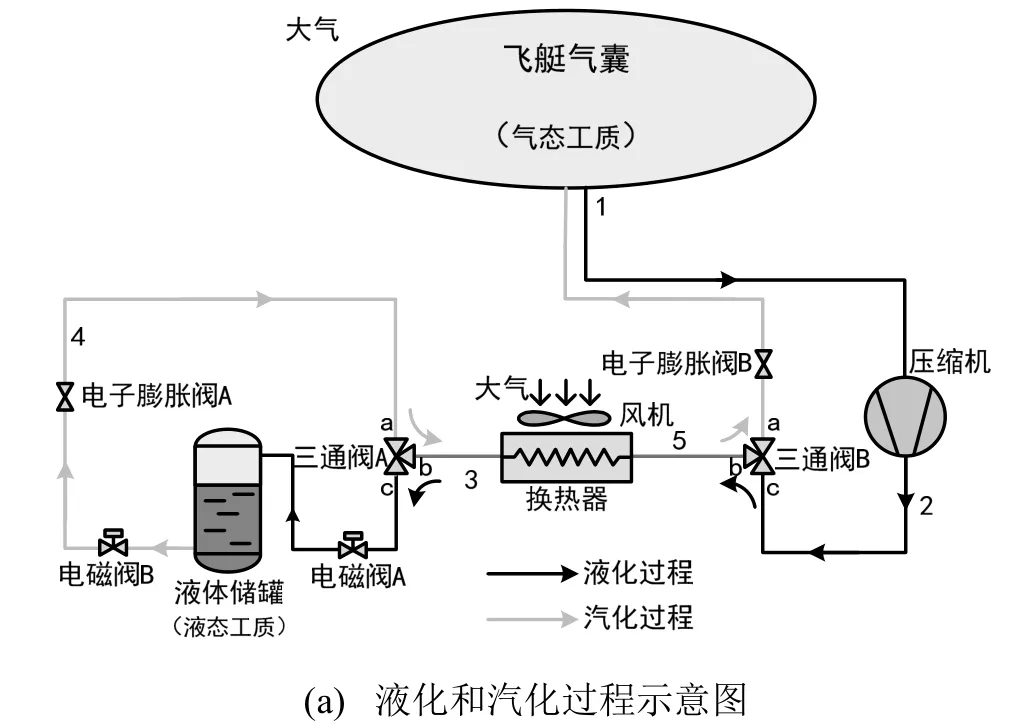

基于上述分析,相变系统的设计方案如图1所示。相变系统由压缩机、换热器、风机、储液罐、电子膨胀阀、三通阀与电磁阀组成。

图1 高空相变系统总体设计方案

相变系统的工作过程如下。对于液化过程,系统电磁阀A开启、B闭合,三通阀A、B均接通bc两路,气囊内气体工质经过压缩机压缩、换热器冷凝后储存到液体储罐中。对于汽化过程,系统电磁阀A闭合、B开启,三通阀A、B均接通ab两路,液体储罐中的液体经过电子膨胀阀节流、换热器蒸发后存入飞艇气囊中。

1.2 工质类型选择

为满足相变系统高效轻量的要求,相变工质应具有比重小、相变效率高的特点。

从重量要求来看,氨在相变系统的常用工质中比重最小,氨气密度仅为相同状态下空气密度的59%,能够实现飞艇的漂浮,满足飞艇运行条件。

从相变效率来看,相对于其他工质,氨气在蒸汽压缩系统中单位质量流量相变效率最高。

因此,高空相变系统采用氨工质。

1.3 部件类型选择

压缩机:为适应高空低温低压的大气环境,压缩机应满足能够在低吸气压力下正常运行的要求。在高空中,气囊内工质处于极低压状态,如在20 km的平流层中工质压力仅为5.5 kPa。若采用氨相变系统常用的活塞压缩机,如此低的吸气压力使得活塞机的回气压力已形成超负压工况,会导致容积效率的急剧下降[8]。而螺杆机的结构对低压吸气工况的适应性很强,能够在大压比的工况范围内仍然保持良好的容积效率[9]。因此,相变系统采用螺杆式压缩机。

换热器:为满足系统高效轻量化的需求,换热器应具有相变效率高、结构紧凑、材质轻的特点。相比于其他形式的换热器,微通道换热器在高效性和轻量化方面有着明显的优势[10]。其使用的多孔扁管,换热系数由于水力直径的明显减少会得到显著地提高;同时,它空气侧的气流组织更为合理,减小了迎风阻力,能够有效地降低风扇的功耗。并且全铝的结构可以有效降低系统重量。因此,相变系统采用微通道换热器。

风机:为保证换热器的换热能力,风机采用大流量的轴流式风机。

节流机构:为实现相变速率的良好调节,节流机构采用稳定精确的电子膨胀阀。

2 高空相变系统结构设计方法

2.1 设计思路

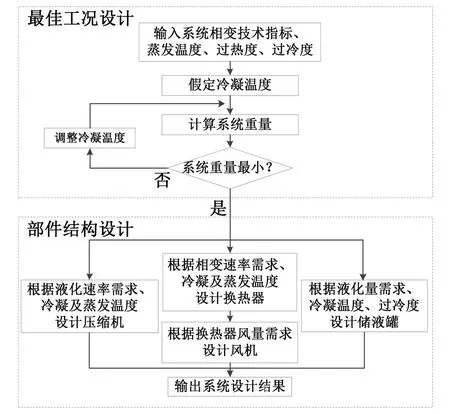

相变系统的结构设计不仅与相变技术指标的要求有关,还与运行工况的选取密切相关,例如当换热器的传热温差改变时,所需的换热面积也会相应变化。因此,为了设计出最轻量的高空相变系统,首先应进行系统最佳运行工况的设计,再根据运行工况与相变技术指标,进行各部件的结构设计。具体的设计思路如图2所示。

图2 高空相变系统结构设计思路图

2.2 最佳工况设计方法

对于相变系统,工况参数包括蒸发温度、冷凝温度、过热度与过冷度。当飞艇运行工况确定时,系统过热度可由气囊内气体的温度及压力确定,过冷度可由空气的温度及冷凝压力确定。因此,需要优化设计的工况参数仅为蒸发温度和冷凝温度。

对于蒸发温度的设计,应尽量取小值。因为汽化过程的换热量与蒸发温度的选取无关,而换热温差随着蒸发温度的减小而增大,因此,汽化过程所需的换热面积随着蒸发温度的减小而单调减小,蒸发温度越低越好。考虑到蒸发器内存在压降,为防止氨气出现气固相变,蒸发温度应略高于氨气三相点温度。

对于冷凝温度的设计,应考察在不同冷凝温度下,系统重量的变化趋势,找到使系统总重量最小的冷凝温度。由于运行工况的选取只影响换热器的重量,故系统重量的变化趋势可以通过换热器的重量变化趋势来反映。而换热器的重量与换热面积成正比,因此,只需考察换热器的换热面积的变化趋势,使换热器所需换热面积最小的冷凝温度即是最佳的冷凝温度。

2.3 部件结构设计方法

2.3.1 压缩机设计方法

对于压缩机的设计,需要求取压缩机所需的理论输气量,再根据理论输气量选择压缩机的型号。

压缩机所需的理论输气量可由下式计算[11]:

式中:

Vth——压缩机理论输气量,m3/h;

mcom——压缩机流量,kg/h;

vsuc——压缩机吸气口工质比容,m3/kg;

λ——压缩机输气系数;对于螺杆式压缩机,λ一般为 0.85~0.95[9]。

压缩机流量可由液化速率确定,吸气工质比容可由气囊内气体状态确定,输气系数可由压缩机进出口的工质状态确定。由此,压缩机所需的理论输气量可以计算得出,之后便可以根据输气量选择压缩机的型号。

2.3.2 换热器设计方法

对于换热器的设计,需要求取换热器的整体结构尺寸。求取方法为首先计算换热器的整体换热系数,得出换热器所需的换热面积,然后根据换热面积设计换热器整体结构。

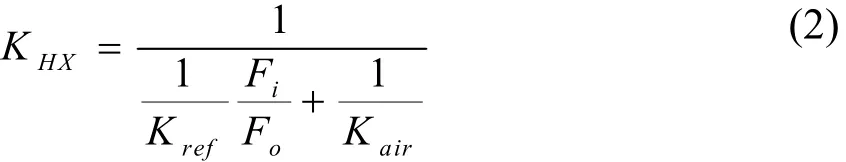

换热器的整体换热系数可由下式计算:

式中:

KHX——换热器整体换热系数,W·m2/K;

Kref——制冷剂侧换热系数,W·m2/K;

Kair——空气侧换热系数,W·m2/K;

Fi/Fo——管内外侧有效换热面积之比。

空气侧和制冷剂侧换热系数已有关联式[12-13]计算得出,管内、外侧有效换热面积之比可由微通道换热器常用的微观尺寸确定。由此,换热器的整体换热系数可以计算得出,进而可以计算换热器所需的换热面积。

换热器的整体结构设计原则为:对于换热器流程的确定,为防止气固相变,应尽量减小换热器内的压降,故应使沿流动方向的距离尽量缩小,因此,换热器应设计成一端进,另一端出的形式;对于换热器尺寸确定,当换热器的迎风面接近正方形时,迎风面的各个角落均可以充分吹风,使换热器的迎风面得以充分利用,从而降低风机的功耗,因此,在换热器整体结构的设计时,应使迎风面接近正方形。根据上述设计原则,由换热器所需的换热面积便可以设计换热器的整体结构。

2.3.3 风机设计方法

对于风机的设计,需要求取换热器所需风量,再根据风量需求进行风机的调研与选型。换热器的风量需求由其所需的风速及迎风面积确定。由于高空环境的空气流速已达到10 m/s以上,风速已满足换热器设计需求,故在设计中,重点考虑地面环境中换热器所需要的风量。根据所设计的换热器结构及地面工况下氨的相变换热量,可以计算出地面环境中换热器所需的换热系数,从而反推出所需的风速。根据风速和换热器迎风面积,计算出风机的风量需求,便可以进行风机的调研与选型。

2.3.4 储液罐设计方法

对于储液罐的设计,需要计算储液体积,并根据体积需求设计储液罐的外形尺寸。为了实现系统轻量化,储液罐材质设计为铝合金。

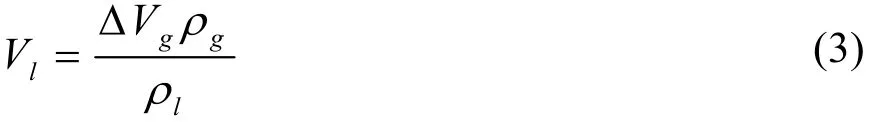

储液体积可由下式计算:

式中:

Vl——储液体积,m3;

ΔVg——气囊体积变化,m3;

ρg——气囊内氨气密度,kg/m3;

ρl——储液罐内氨液密度,kg/m3;

3 高空相变系统设计实例

为了进一步明确高空相变系统设计方法,本文给出设计实例。相变系统设计要求为适用于高空20 km,液化速率0.5 kg/min,汽化速率1 kg/min,储液质量520 kg。具体的设计过程详述如下。

1) 最佳工况设计

对于蒸发温度,由于氨气凝固点 195.5 K,当汽化速率为1 kg/min时,换热器内温降约为4.5 K,为防止氨气变为固态,蒸发温度设计为200 K。

对于冷凝温度,通过反复试算,当冷凝温度为231 K时,换热器所需的换热面积为最小值,因此,冷凝温度设计为231 K。

2) 压缩机设计

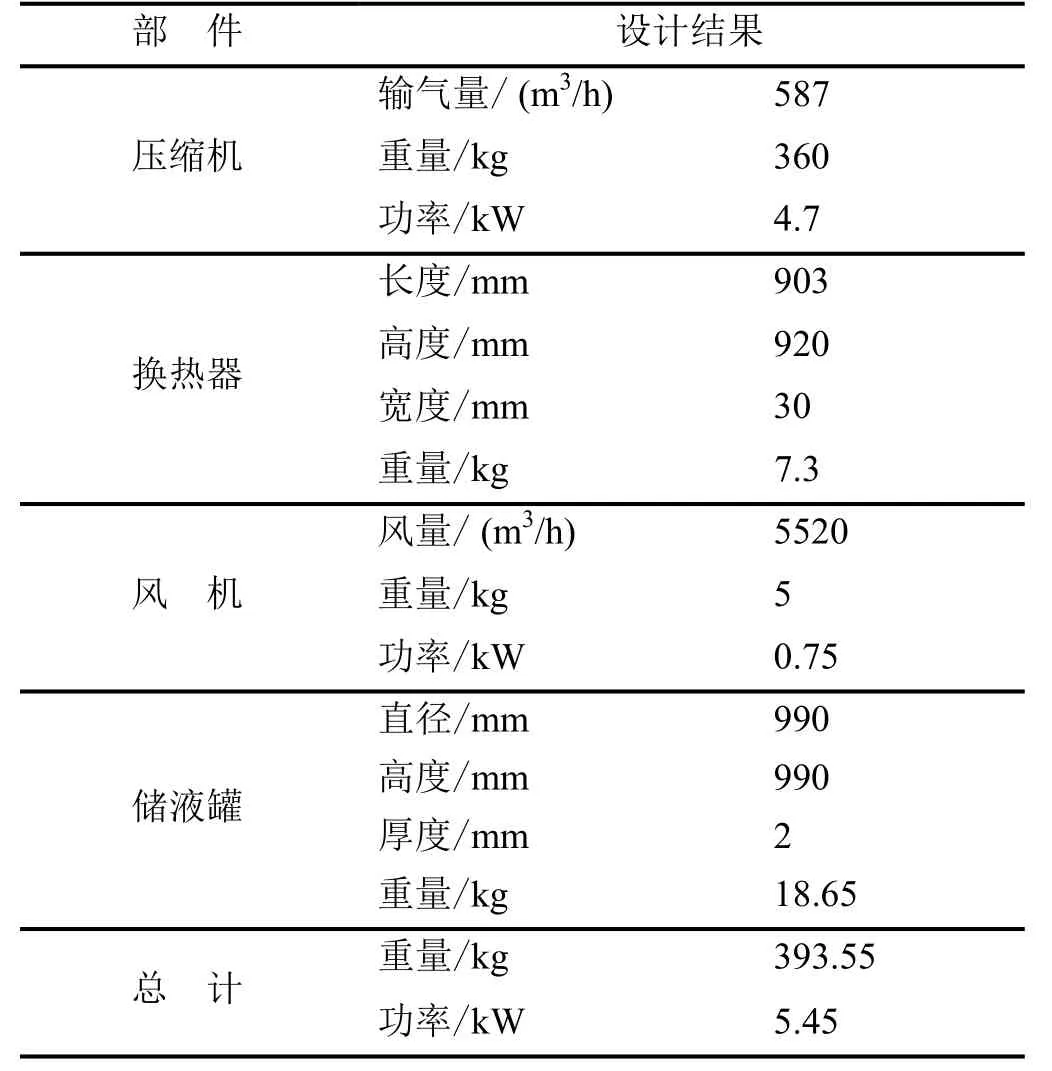

由高空20 km工况可知,气囊内氨气压力约为6 kPa、温度约为 217 K,此状态下氨气比容为17.6 m3/kg,即压缩机吸气口工质比容为17.6 m3/kg。根据蒸发压力及冷凝压力,计算得压缩机的输气系数约为 0.9。根据式(1),压缩机所需的输气量为587 m3/h。调研现有压缩机产品可得,满足此输气量需求的螺杆式压缩机重量约为360 kg,功率约为4.7 kW。

3) 换热器设计

根据式(2),可计算得出液化过程和汽化过程的换热器整体换热系数,分别为 32.15 W/m2K和42.64 W/m2K。根据换热系数及相变所需的换热量,计算出液化过程和汽化过程所需的换热面积分别为32.8 m2和33.03 m2。为同时满足汽化速率和液化速率需求,换热器的换热面积应设计为33.03 m2。根据换热器整体结构设计原则,换热器整体结构设计为:宽度30 mm、高度920 mm、长度903 mm,重量为7.3 kg。

4) 风机设计

根据换热面积及地面工况下的相变换热量,计算得在地面工况下换热器所需的换热系数为10.26 W/m2K,求得换热器所需风速为1.7 m/s。由于换热器的迎风面积为0.83 m2,因此,风机需要提供的风量为5084.3 m3/h。满足此风量需求的风机重量约为5 kg,电动机功率为0.75 kW。

5) 储液罐设计

根据式(3),可计算得出储液罐中的氨液体积为0.71 m3,由此设计的储液罐结构为:直径990 mm、高度990 mm、厚度2 mm,重量为18.65 kg。

对于阀门等辅助部件,可采用相变系统中常用的成熟产品。所设计的相变系统结构如表1所列。

由表 1中可以看出,相变系统总重量仅为393.55 kg,系统总功率仅为5.45 kW,满足飞艇运行需求。

表1 高空相变系统设计结果

4 高空相变系统与常规非相变系统的优缺点分析

与采用常规空气囊调节浮力的飞艇相比,采用高空相变系统的飞艇不足之处在于相变系统本身的自重减弱了负载能力,但是它有着常规飞艇无法比拟的优点,具体如下。

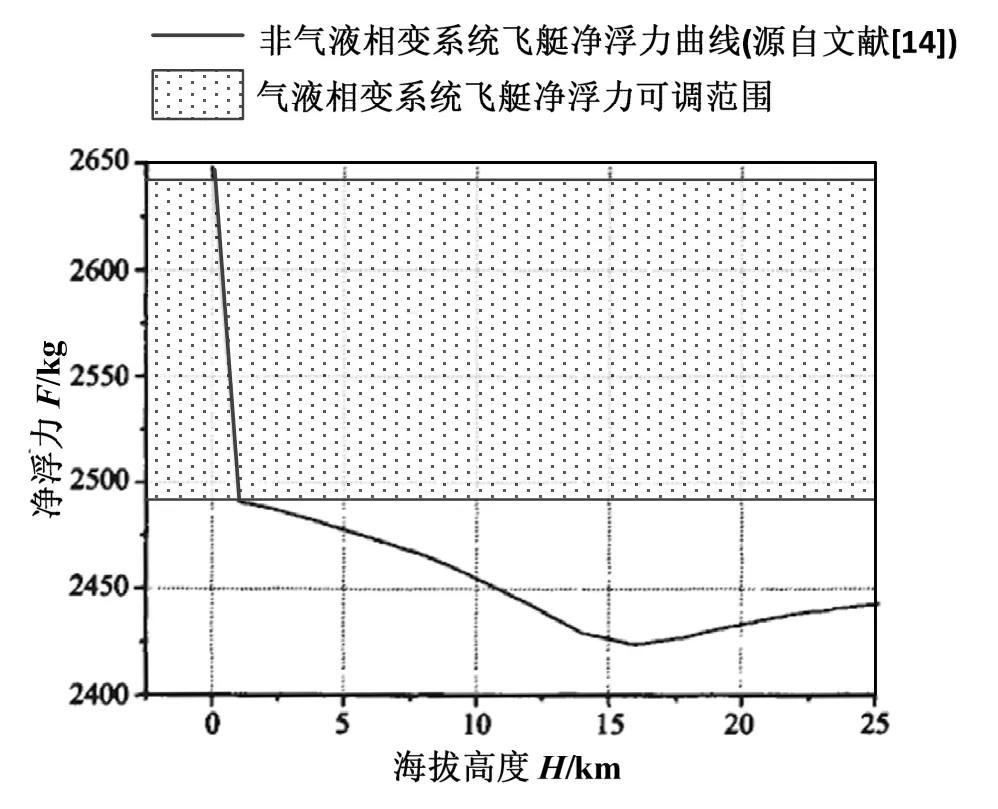

1) 气液相变系统可以对飞艇净浮力进行按需调节,提高飞艇运行的稳定性。

常规飞艇的净浮力会随着高度的升高呈现下降趋势,且受海拔高度制约,无法自主调节[14]。对于采用气液相变系统的飞艇,由于相变系统可以自由调节气囊内气体的量,从而对气囊体积进行按需调节,使飞艇的净浮力为任意需求值。其浮力调节范围由气囊体积的可变范围与氨气充注量确定,不受海拔高度制约,使飞艇稳定运行。两者的性能对比如图3所示。

2) 气液相变系统可以保持气囊内压强的稳定,提高飞艇的耐候性。

对于常规飞艇,高空环境气象条件的昼夜变化会导致气囊内气体的压强发生剧烈变化,严重影响气囊材料表面的应力大小,在应力达到峰值时可能会使蒙皮材料撕裂[1]。而对于采用气液相变系统的飞艇,气囊内的压力可以通过调节气体的量进行控制。当外部气象条件引起气囊内气体比压强增大或降低时,相应地减少或增加气囊内气体的量便可以保持气囊内压强的稳定,提高飞艇的耐候性。

图3 净浮力调节能力对比图

5 结论

为了提高飞艇浮力调节能力,气液相变系统被应用于飞艇中。系统采用氨作为工质、选择螺杆式压缩机、单一微通道换热器、铝合金储液罐,从而实现了高空相变系统的高效化和轻量化。

本文给出了高空相变系统设计方法。根据此方法对液化速率为0.5 kg/min和汽化速率为1 kg/min相变系统进行设计,设计结果显示系统的总重量仅为393.55 kg, 总功率仅为5.45 kW。

本文设计的气液相变系统,可以对飞艇净浮力进行按需调节,提高飞艇运行的稳定性,并能提高飞艇的耐候性。

[1] 李春友, 李雪. 高空浮空器发展现状及趋势[J]. 硅谷,2011, 5: 036.

[2] MUELLER J B, PALUSZEK M A, ZHAO Y. Development of an aerodynamic model and control law design for a high altitude airship[M]. [S. l. ]: Defense Technical Information Center, 2004.

[3] 刘长安, 罗向前, 裘伟. 基于某低空飞艇压力高度及载荷能力的研究[J]. 计算机仿真, 2008, 25(7): 38-41.

[4] CHEN X, QI H, WANG X, et al. Modeling and simulation of pressure control for stratospheric platform airship[C]// The Sixth World Congress on. IEEE, 2006, 2:6208-6212.

[5] 吴雷, 李勇, 李智斌. 平流层飞艇高度压差协调控制策略[J]. 中南大学学报 (自然科学版), 2011, 42: 328.

[6] 张功学, 高升, 严后选, 等. 双副气囊飞艇压力调节控制系统设计[C]// 2011年中国浮空器大会论文集, 2011.

[7] ZHENG W, LI Y, WANG Y G. A Novel Buoyancy Control Concept and Its Application to Stratospheric Airships[C]// 9th International Airship Convention,Ashford, 2012.

[8] 钟琼香. 螺杆机氨制冷系统负压运行工况探讨[J]. 肉类工业, 1996 (7): 42-43.

[9] 缪道平, 吴业正. 制冷压缩机[M]. 北京: 机械工业出版社, 2002.

[10] 丁汉新, 王利, 任能, 等. 微通道换热器及其在制冷空调领域的应用前景[J]. 制冷与空调, 2011, 11(4): 111-115, 110.

[11] 丁国良, 张春路. 制冷空调装置仿真与优化[M]. 北京:科学出版社, 2001.

[12] WANG C C, CHI K Y, CHANG C J. Heat transfer and friction characteristics of plain fin-and-tube heat exchangers, part II: Correlation[J]. International Journal of Heat and Mass Transfer, 2000, 43(15): 2692-2700.

[13] CAVALLINI A, DEL COL D, ROSSETTO L. Heat transfer and pressure drop of natural refrigerants in minichannels (low charge equipment)[J]. International Journal of Refrigeration, 2013, 36(2): 287-300.

[14] 高晓枫, 段东北, 郭颀, 等. 平流层飞艇囊体体积设计及净浮力变化规律研究[C]// 2007年中国浮空器大会论文汇编. 2007: 10-16.