纯电动汽车水冷电机控制器的热仿真和热分析

王淑旺,赵卫健,唐志国,孙纯哲,郗世洪

(1.合肥工业大学,安徽合肥230009;2.安徽巨一自动化装备有限公司,安徽合肥230009)

0 引 言

随着环境压力的剧增和节能减排的发展需要,开发新能源汽车已是大势所趋。在纯电动汽车车用电驱动系统的研究过程中发现,控制器关键模块IGBT 由于内部元器件集成度高,单位体积内的热耗散程度非常高,在大电流、冷却不足等情况下发热量高,控制器容易烧毁,严重影响了控制器的质量和可靠性。在探讨IGBT 故障的型式实验中,超过55%的失效是由于温度过高引起的[1]。

考虑到过高的温度会缩短设备寿命并导致可靠性降低,所以需要开发合理的散热系统使其运行在可靠的温度范围内。在目前的工程应用中,散热分析大多依靠经验设计,缺乏相应的数值模拟或实验验证。王程、周汉义等通过实验验证了电路板铜箔厚度是影响电机控制器散热的最主要因素,但缺少相应的数值模拟[2]。旭良、陶文铨等对某正方形截面叉排扰流柱的水冷散热器进行了三维层流流动与换热的数值模拟,但没涉及湍流模型和实验验证[3]。

本文通过Fluent 软件仿真模拟以及实验研究,验证了所设计的散热器结构符合工程实际需求。同时建立了设计、仿真、实验相结合的开发散热系统的体系,对设计及优化散热器结构的工作有一定的指导意义。

1 影响散热器结构设计的因素

本文基于研究院正在研发的新型五代水冷电驱动系统,采用额定功率为25 kW 的永磁无刷直流电机和容量为90 kV·A 的控制器。控制器的主要热源为IGBT 模块(型号为英飞凌FS800R07A2E3),其实际总耗散功率约为2.3 kW。考虑到传统的风冷散热方式已经难以满足其可靠工作的要求,采用了水冷却的散热方式。

IGBT 模块有既定的可容许最大结温(Tj),散热设计时需使其控制在这个温度以下。参考IGBT 厂商的相关资料[4],取可容许最大结温为125℃。所设计的水冷散热结构必须保证IGBT 功率器件运行时其内部结温始终保持在允许范围之内,且尽可能降低,保证充分的余量(约20~30℃)。

2 散热器系统的结构设计

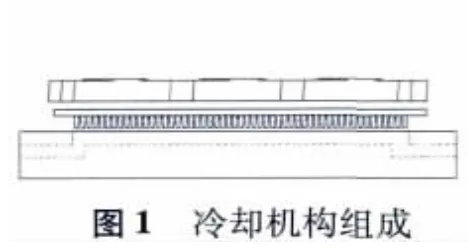

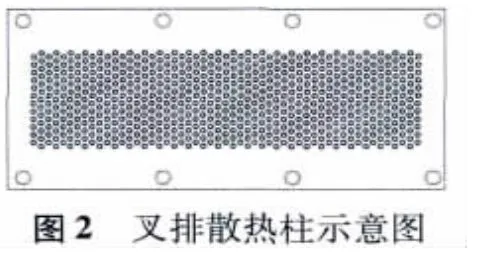

根据IGBT 的散热要求,对散热器结构进行了初步设计。该散热器由散热板和冷却水道两部分组成,如图1 所示。工作原理:冷却液经过水泵加压,沿冷却水道流过IGBT 所在的散热器,在散热器内腔与IGBT 进行热交换,将热量带走,进入换热装置进行循环。IGBT 的底部采用叉排散热柱(如图2 所示),一方面提高了散热器内部流场的湍动强度,另一方面加大了散热面积,提高了散热效果。

3 数值模拟与仿真

3.1 仿真理论基础

在数值模拟前,针对IGBT 的散热问题,本文所做的简化和假设如下:

(1)流体流动要遵循质量守恒定律、动量守恒定律和能量守恒定律[5]。

(2)热交换有热传导、热对流和热辐射三种方式。由于热辐射比重很小,所以在本次模拟中,忽略热辐射的影响。

(3)假设入口处水的流速均匀分布,即入口平面各点的速度大小及方向相同。

(4)冷却用水视作不可压缩常物性流体,湍流流动。

3.2 几何模型的建立

本文采用PRO/E 软件进行建模。由于实际模型较为复杂,为了减小仿真系统的计算量,提高计算速度,需对模型进行合理简化,即忽略掉一些安装螺纹孔和倒角等影响较小的细节部分等。建立冷却水模型时用元件操作的切除命令切割出冷却水在散热柱附近的凹槽。因模型是轴对称模型,可取其一半进行分析。

3.3 网格划分

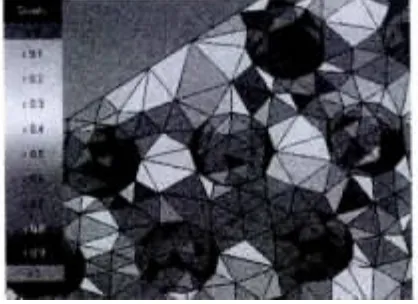

利用ICEM CFD 软件强大的划分网格能力对模型进行网格划分。将全局最大网格尺寸设为0.01 m,散热柱部分最大网格尺寸设为0.001 m,采用四面体网格划分方式。划分后模型网格总数为813 317个,节点数为124 532 个,IGBT 模块和水流模块自动耦合。内部水流模型在散热柱附近的网格细节如图3 所示。检查发现,网格质量良好,无负值网格存在,满足下一步计算的要求。

图3 水流模型在散热柱周围网格细节

3.4 边界条件的定义

(1)模型设置

流体模型设置为三维定常不可压模型。因为涉及到传热问题,需打开能量方程。因内部水流湍动强度很大,故选择标准k-epsilon 湍流模型。

(2)材料设置

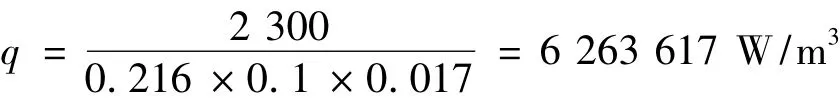

设置IGBT 部分为solid,内部水流为fluid,并将IGBT 材料设为铝。冷却水的物性参数如下:密度为998.2 kg /m3,粘性为0.001 003Pa·s。将IGBT 设为体热源,计算并设定其热流量密度:

(3)入口和出口设置

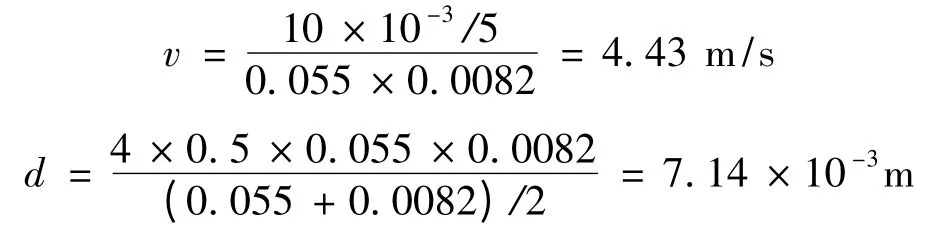

冷却水先流过电机,再流过控制器。进水量为每5s10L,进入控制器时水温约在55℃。入口边界设为速度入口,水流速度设为4.43 m/s,湍动强度设为10%,水力直径设为7.14 × 10-3m,入口水流温度设为55℃;出口水流边界设为自由出流。其中水流速度和水力直径计算过程如下:

(4)壁面设置

根据传热学[6],空气自然对流换热系数一般在5~20 W/(K·m2),由于控制器内部空气对流较小,故将IGBT 外壁面边界条件设为10 W/(K ·m2);流固耦合面温度边界条件设为耦合,该情况下Fluent 会自动计算耦合面的传热问题;设置对称面边界条件为symmetry,以方便计算结果的后处理。

3.5 Fluent 求解

本次求解算法采用耦合算法,求解过程更容易收敛,误差更小。将能量方程的收敛精度设置为10-6,其他项的收敛精度设置为0.001;设置迭代1000 步,开始计算,在35 步时自动达到收敛。

3.6 结果分析

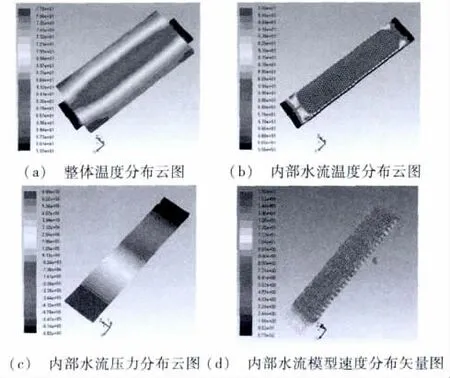

通过Fluent 软件自带的后处理器,求得温度场和流场的分布情况如图4 所示。

由图4(a)可以看出,IGBT 模块在远离水流的部分温度较高,最高温度约稳定在77.8℃。在图4(b)中,内部水流的出入口温差约2℃,在IGBT 模块附近温度较高,局部温度可达到65℃,可见水流能较好地带走IGBT 模块产生的热量。由图4(c)可知,压力损失随着流体的流动逐渐增大,在散热柱周围压力变化较大,应是散热柱扰流作用的结果。图4(d)则表明进出口处流动发生改变的地方流体速度比较大,而在中部分布较为均匀。

图4 热仿真结果

综上可知,IGBT 的温度远低于其可容许最大结温125℃,能够保证充分余量,此散热结构能较好地满足一定的需求。

4 实验研究

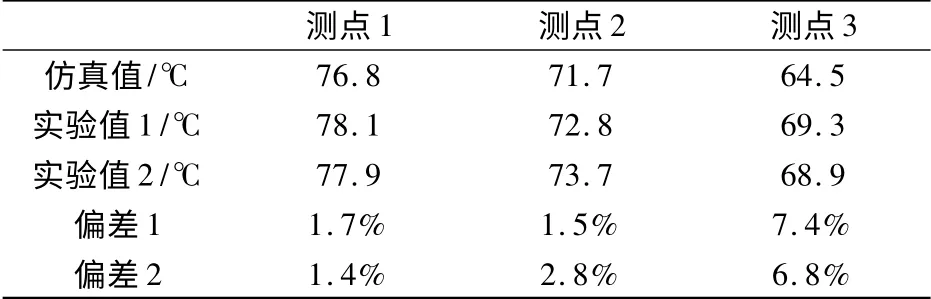

仿真验证表明,散热器的结构符合散热要求,下面将通过实验来验证实际效果如何。对实际控制器样机进行温升测试,利用埋藏在IGBT 热源附近的三个热敏电阻测量温度值。在3 h 时温度基本保持不变,可认为已达到稳态。先后进行两次实验,将这三个测点的实验测量数据和热仿真数值模拟结果进行比较,比较结果如表1 所示。

表1 实验值与仿真值的比较

比较发现,仿真值与的温升实验数据相差不多,偏差在5% 左右。可以说明,通过Fluent 软件进行热仿真数值模拟与实际工况吻合度较高,在一些情况下可替代实验进行控制器散热器结构的设计及优化,大大节省了工程的成本。

5 结 语

本文基于Fluent 流体分析软件对纯电动汽车某新型电机控制器IGBT 模块进行了三维温度场和流场的仿真,直观地表示出控制器IGBT 模块冷却系统的温度分布情况和流场分布情况,方便对控制器散热分析和结构改进。通过仿真和实验,验证了该控制器的散热结构散热效果良好,满足该控制器稳定运行的需求。

[1] Janicki M,Napieralski A.Modelling electronic circuit radiation cooling using analytical thermal model[J].Microelectronics Journal,2000(31):781-785.

[2] 王程,周汉义,王海华.大功率串励直流电机控制器功率板散热设计分析[J].微特电机,2008,36(12):11-12.

[3] 谢旭良,陶文铃,何雅玲.水冷散热器传热与阻力特性的数值模拟[C]/ /中国工程物理学会第ll 届学术会议论文集.2005:1175-1178.

[4] Infineon Technologies.Calculation of Major IGBT Operating Parameters[R/OL].Infineon Application Notes,1999[2012-11 -22].http:/ /www.infineon.com

[5] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[6] 夏雅军.传热学[M].北京:中国电力出版社,2000.