环氧树脂室温快速固化剂的合成

王钟熠,张连红,梁红玉

(辽宁石油化工大学石油化工学院,辽宁省抚顺市 113001)

环氧树脂(EP)胶黏剂是一种应用非常普遍的胶黏剂。它具有黏结力大、黏结强度高、收缩率小、尺寸稳定、电性能优良、耐介质性好等优点[1]。EP必须与固化剂反应形成体型结构才具有实用价值。固化剂的结构与品质将直接影响EP的应用效果,因此,开发新型固化剂远比开发新型EP更为重要[2]。

EP最为常用的室温固化剂是脂肪胺,但该类固化剂调配的环氧体系放热量大,使用期短,固化物硬且脆,且普遍毒性较大[3]。所以,目前迫切需要研制出一种毒性低,且在室温下即可使EP快速固化的固化剂。本工作以聚己内酯三元醇、正丁醇和多聚磷酸为原料,合成一种含磷固化剂,通过测定产物中磷酸酯的含量及其与EP混合后的凝胶时间,确定了合成该固化剂的最优条件,并考察了固化剂用量对EP胶黏剂性能的影响。

1 实验部分

1.1 原料

正丁醇,分析纯,上海试剂一厂生产;聚己内酯三元醇,相对分子质量为540,工业品,深圳光华伟业实业有限公司生产;多聚磷酸,P2O5质量分数为85%,分析纯,枣庄鲁恒精细化工有限公司生产;EP,E51,沈阳昊天树脂材料有限公司生产。

1.2 仪器和设备

Avatar 360型红外光谱仪,美国Nicolet公司生产;CMT4304型万能电子材料试验机,深圳市新三思计量技术有限公司生产。

1.3 分析测试

采用混合指示剂法检测磷酸酯、游离磷酸含量[4];按GB/T 7124—2008测试剪切强度;将一定比例的EP与固化剂混匀,胶液从混合开始由可流动的液态转变成固体凝胶所需时间即为凝胶时间。

1.4 实验方法

在装有温度计、搅拌器的四口烧瓶中加入羟基化合物[正丁醇和聚己内酯三元醇的混合物,两者摩尔比为(0.5~1.5)∶10.0,羟基化合物以—OH计算],N2气氛,搅拌,分批加入多聚磷酸(以P2O5计算),n(—OH)/n(P2O5)为(1.8~2.2)∶1.0,控制反应温度为40~60 ℃,滴加完毕后将反应体系的温度升至65~85 ℃,反应2~5 h,再加入质量为多聚磷酸质量的5%的水,恒温水解1~3 h,停止反应得无色稀薄液体,即为磷酸酯固化剂。测定产物中磷酸单、双酯含量和残留磷酸量,并将所得固化剂与EP按比例混匀,测定凝胶时间。

2 结果与讨论

2.1 正丁醇用量对固化剂性能的影响

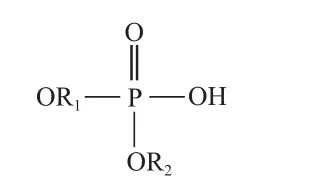

聚己内酯三元醇与多聚磷酸反应生成的磷酸酯[结构式见图(1)]具有很好的强度和韧性,但固化剂黏度大;小分子羟基化合物所制磷酸酯反应活性高,能快速与EP发生固化反应,但固化物硬且脆。将两种磷酸酯固化剂混合使用,便会削弱各自的缺点,得到性能优良的固化剂。因此,在聚己内酯三元醇与多聚磷酸的反应体系中加入定量正丁醇,正丁醇和聚己内酯三元醇分别与多聚磷酸反应生成磷酸酯化合物,所得产物为两种磷酸酯的混合物,该产物与EP混合后的固化速率比单独用聚己内酯三元醇制备的固化剂快,同时,反应物及产物的黏度降低,胶黏剂的强度提高。

图1 磷酸酯结构式Fig.1 Structural formula of phosphate esters

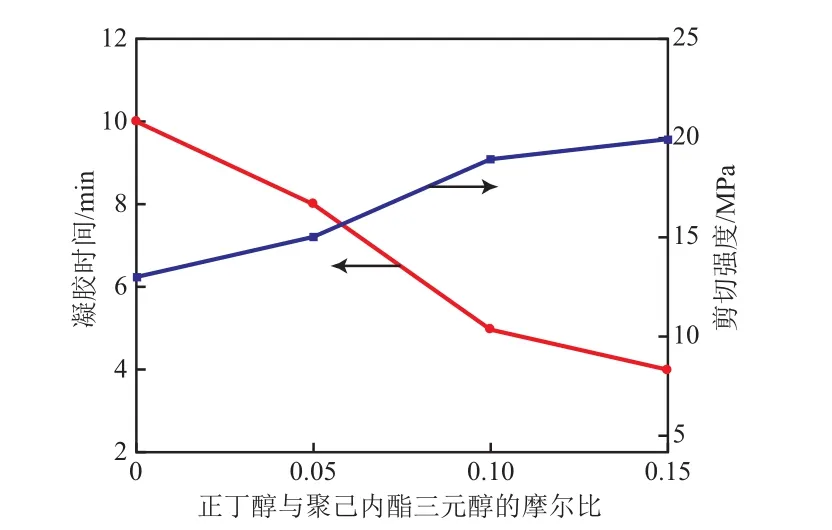

选择n(—OH)/n(P2O5)为2.0∶1.0,在75 ℃条件下反应4 h,按EP与固化剂质量比为100∶30将两者混合,进行固化反应,在室温(25 ℃)下测定凝胶时间。由图2可见:随着正丁醇含量的增加,胶黏剂的凝胶时间变短,剪切强度提高。但是,固化速率太快也会导致固化剂与EP反应不完全,使体系含有残留的P—O,游离的P—O会促进树脂的破坏,从而影响胶黏剂性能[5]。为了使胶黏剂既能快速固化,同时又具有较好的强度,选择正丁醇与聚己内酯三元醇的摩尔比为1.0∶10.0。

图2 正丁醇用量对固化剂性能的影响Fig.2 Influence of the n-butanol amount on the performance of the curing agent

2.2 反应参数的确定

2.2.1 n(—OH)/n(P2O5)

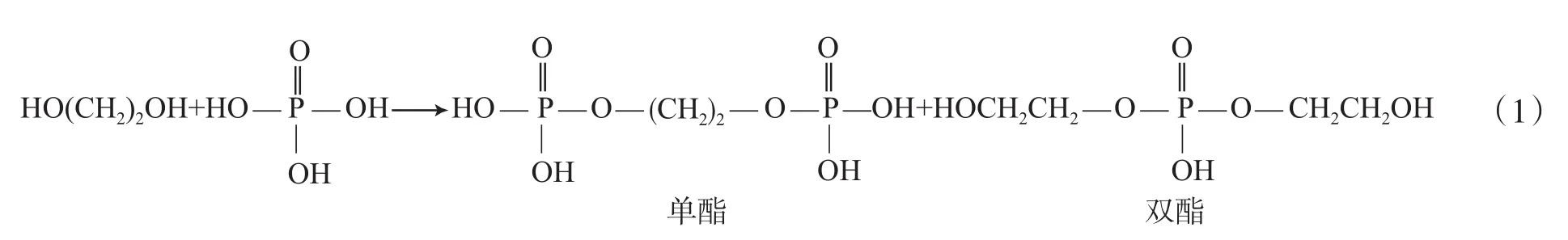

羟基化合物和多聚磷酸在一定条件下可发生酯化反应[反应示意见式(1)],产物为磷酸单酯、磷酸双酯、未反应的醇及少量磷酸的混合物。

原料配比直接影响产物的组成,所以合适的原料配比非常重要。选择正丁醇与聚己内酯三元醇的摩尔比为1.0∶10.0,在75 ℃条件下反应4 h。由表1可以看出:随着n(—OH)/n(P2O5)的增大,双酯含量减少,单酯含量和转化率先增加后减少,在n(—OH)/n(P2O5)为2.0∶1.0时达最大值。当n(—OH)/n(P2O5)小于2.0∶1.0时,多聚磷酸用量过大,导致残余的磷酸过多,因为游离的磷酸能与EP快速反应生成固状物,所以使凝胶时间变短。但此固状物不具备胶黏剂的特性,因此要尽量降低残余磷酸的含量。当n(—OH)/n(P2O5)大于2.0∶1.0时,多聚磷酸用量少,酯化反应不完全,体系中有未反应的正丁醇,使凝胶时间变长。所以,凝胶时间随着n(—OH)/n(P2O5)增加而变长,当n(—OH)/n(P2O5)为2.0∶1.0时,可达到较高的转化率且凝胶时间适宜。

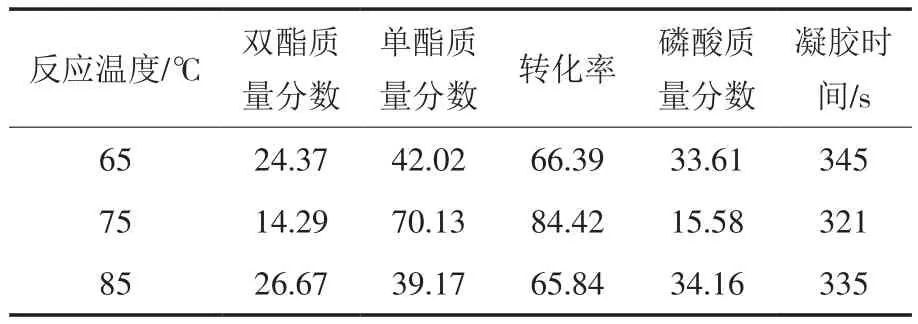

2.2.2 反应温度

反应温度对酯化反应影响很大,适当升高反应温度可提高反应速率,但温度过高会使产品色泽加深,而温度太低又会延长反应时间,且产物黏度变大。综合考虑,选择反应温度为65~85 ℃,正丁醇与聚己内酯三元醇的摩尔比和n(—OH)/n(P2O5)分别为1.0∶10.0,2.0∶1.0,反应4 h。由表2看出:在反应温度为75 ℃时,所得磷酸双酯含量最低,单酯含量和转化率最高,残余磷酸含量最低。凝胶时间基本不变,说明磷酸单、双酯和磷酸与EP发生固化反应的时间相差不大。因此,将反应温度设为75 ℃。

表1 原料配比对磷酸酯组成的影响Tab.1 Influence of the ratio of raw materials on composition of the phosphate esters %

表2 反应温度对磷酸酯组成的影响Tab.2 Influence of the reaction temperatures on composition of the phosphate esters %

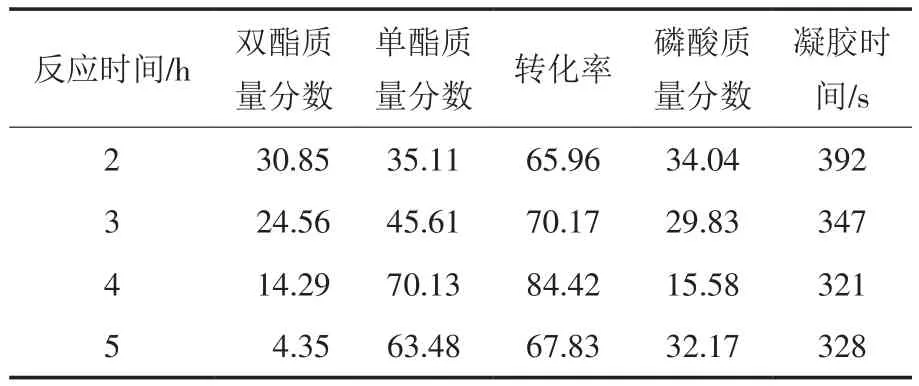

2.2.3 反应时间

反应时间是影响产物组成的重要因素。反应时间短,物料反应不完全,反应时间长会使副产物增多。选择正丁醇与聚己内酯三元醇的摩尔比和n(—OH)/n(P2O5)分别为1.0∶10.0,2.0∶1.0,反应温度为75 ℃。由表3看出:随着反应时间延长,双酯含量减小,单酯含量和转化率先增后减,残余磷酸含量先减后增,而产物与EP混合的凝胶时间基本一致。适当延长酯化时间会使反应物料充分接触,使酯化反应趋于完全。2~4 h转化率明显增加,4~5 h虽然双酯含量降低,但是单酯含量也降低,从而转化率降低,残余磷酸增多。因此,反应时间为4 h时,转化率较高,且可获得残余磷酸含量低的产物。

表3 反应时间对磷酸酯组成的影响Tab.3 Influence of the reaction times on composition of the phosphate esters %

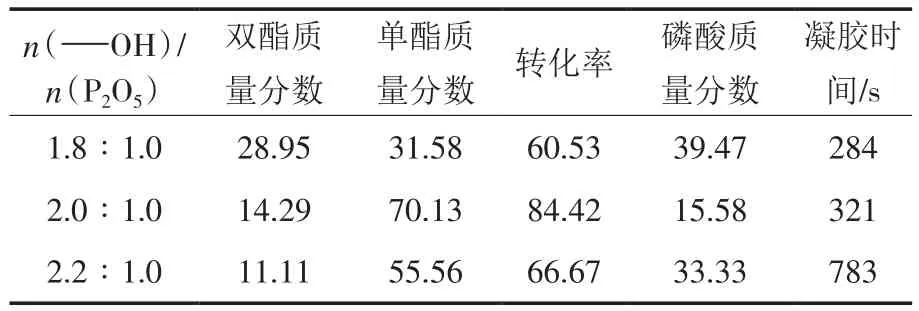

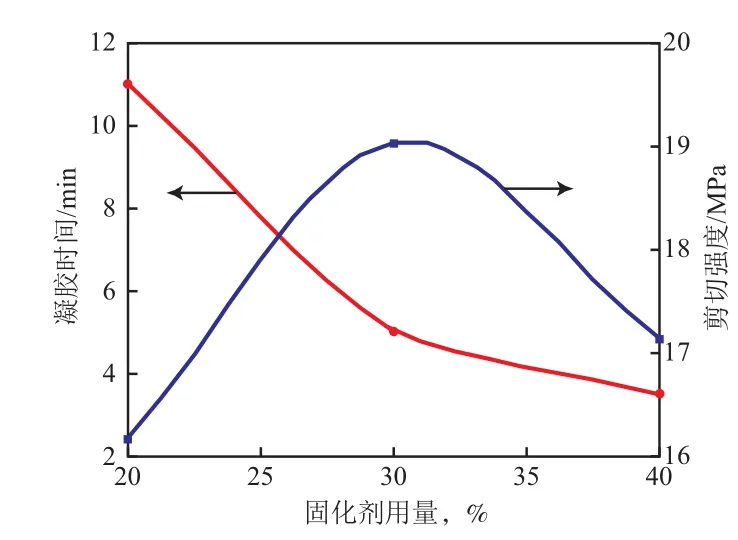

2.3 固化剂用量对胶黏剂性能的影响

固化剂用量对胶黏剂体系有很大的影响。用前面制备的固化剂与EP混合,改变EP和固化剂的配比,测试凝胶时间,并在7天后室温下测试剪切强度。由图3可见:加入的固化剂越多,EP固化得越快,固化剂用量为EP质量的30%时胶黏剂的剪切强度达最大值。由于固化剂的相对分子质量较小,而且固化剂中还含有其他的小分子物质,用量过多会影响胶黏剂的强度和韧性,难以形成大分子立体结构,而用量过少会使固化反应不完全,硬度和强度不够。因此,选择该固化剂的用量为EP质量的30%,EP在室温条件下5 min即可固化,且剪切强度达到19 MPa,与胺类固化剂相比提高了5~10 MPa。

图3 固化剂用量对胶黏剂性能的影响Fig.3 Influence of the curing agent amount on the properties of the adhesive

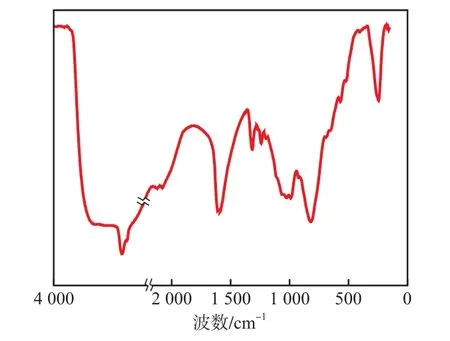

2.4 红外光谱分析

对合成的快速固化剂进行了红外分析。由图4可见:2 940 cm-1附近为—CH3,—CH2的伸缩振动峰;1 712 cm-1处为C=O的伸缩振动峰;1 165 cm-1附近的几个峰为P=O,C—O—C,P—O—C的伸缩振动峰。这说明该物质为磷酸酯化合物。

图4 磷酸酯固化剂的红外光谱谱图Fig.4 Infrared spectroscopy of the phosphate ester curing agent

3 结论

a)采用聚己内酯三元醇、正丁醇与多聚磷酸在75 ℃条件下反应4 h,正丁醇与聚己内酯三元醇的摩尔比和n(—OH)/n(P2O5)分别为1.0∶10.0和2.0∶1.0,合成了能使EP室温(25 ℃)快速固化的固化剂。

b)合成的固化剂用量为EP质量的30%时,胶黏剂在室温条件下5 min即可固化,且剪切强度达到19 MPa。

[1] 李子东. 现代胶粘技术手册[M]. 北京: 新时代出版社,2002:47-48.

[2] 王青. 环氧树脂固化剂研究进展[J]. 天津化工, 2001, 15(6):12.

[3] 王春飞. 室温快固化环氧胶的制备技术及性能研究[D]. 杭州: 浙江大学, 2006: 8.

[4] 林景和, 薛珉, 程月英. 混合指示剂法滴定高碳醇磷酸酯中单双酯及磷酸含量[J]. 合成纤维, 1982,11(1): 10-12.

[5] 朱麟勇, 李欣欣, 朱麟润. 环氧树脂快速固化剂及其制备方法: 中国, 101591424A[P]. 2009-12-02.