超临界600MW 汽轮机1#、2#轴承瓦温偏高处理方案

尹相雷

(枣庄学院 机电工程学院,山东 枣庄 277160)

0 引言

某电厂汽轮机系东方汽轮机厂生产的超临界600MW 汽轮机,其1#、2#轴承运行时瓦块金属温度经常处于95℃~105℃之间,随调节阀的开度不同而变化.该温度偏高于正常温度值,影响汽轮机的安全、可靠运行. 对此,采用偏支可倾瓦轴承并设置一定的预负荷的处理方案对1#、2#轴承进行优化.本文阐述优化方案,并介绍处理后的运行情况.

1 汽轮机轴系简介

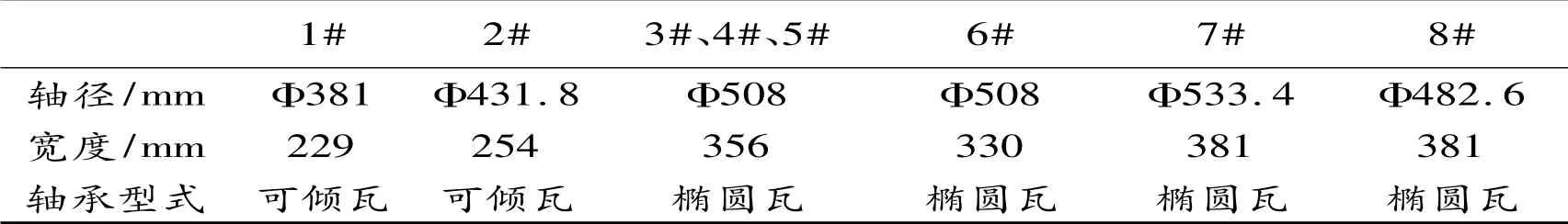

该汽轮机的轴系由高中压转子、A 低压转子、B 低压转子和发电机转子构成,由8 个轴承支撑,如图1 所示.轴系的几何参数、模型简化参数及轴承结构特征如表1 所示.

表1 各轴承型式及尺寸Table 1 The Type and Size of Every Bearing

该汽轮机高中压转子由1#、2#轴承支撑,二者均采用六瓦块可倾瓦轴承,轴承上下轴瓦均为3 个瓦块,每个瓦块采用常规的中心支撑,上轴瓦的三个瓦块上开有1.6mm 深的周向槽,槽的宽度为瓦块宽度的1/2,该槽作为润滑油的流动槽道.机组正常运行时,润滑油从右侧(从机头侧向电机侧看)进入轴承,经上瓦过油槽道进入下瓦,通过左侧的排油孔和油挡间隙排走.

2 采用偏支可倾瓦轴承降低瓦温

2.1 理论分析

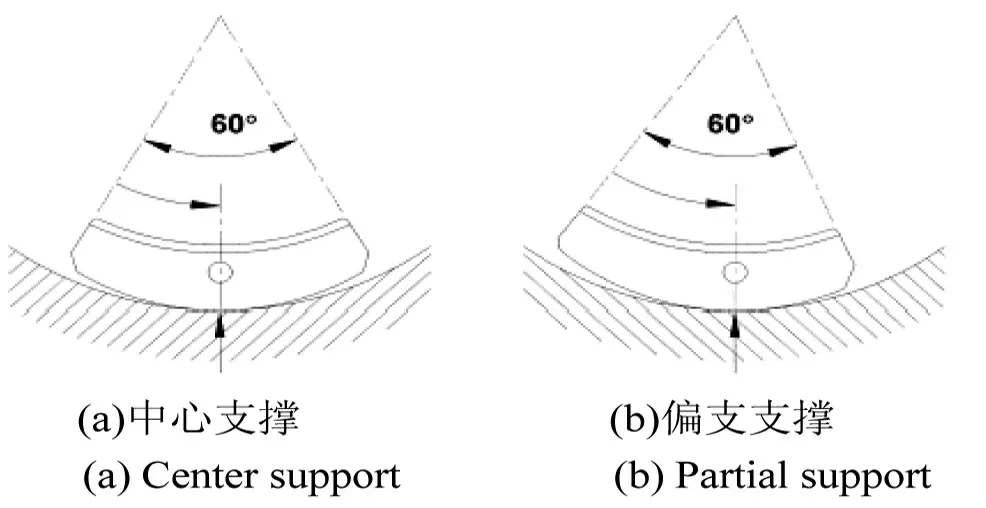

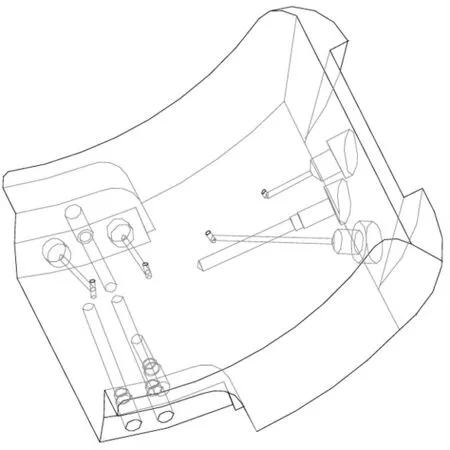

与中心支撑可倾瓦轴承相比,采用偏支可倾瓦轴承(见图2)可有效提高轴承的承载能力,增大油膜厚度,从而减低瓦块金属温度[1,2]. 此外,偏支可倾瓦轴承的刚度也比中心支撑可倾瓦轴承大.

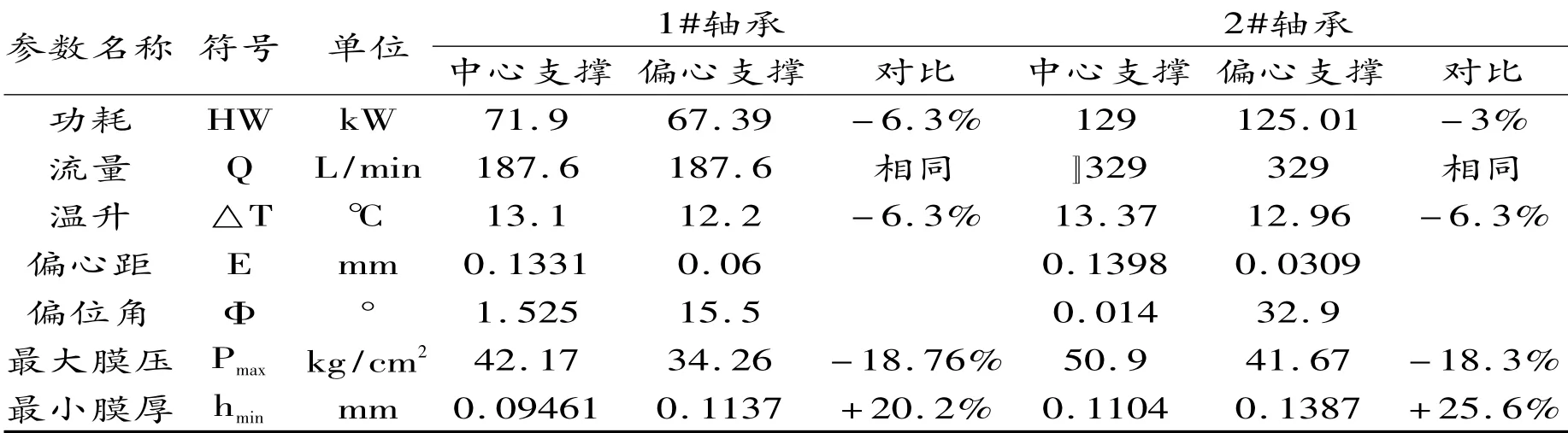

对该汽轮机1#、2#轴承分别采用中心支撑和偏支支撑的性能特点进行对比计算,结果如表2 所示.

轴承性能对比计算表明:瓦块支点偏置后,轴承最大油膜压力降低约18%,轴承最小油膜厚度增加约20%,将有效提高轴承的承载能力,降低瓦块金属温度.

图2 可倾瓦轴承的支点布置Fig.2 The Bearing arrangement of Pivot tilting pad

表2 1#、2#轴承采用中心支撑和偏心支撑的性能计算结果对比Table 2 The Performance Comparison of 1 #&2 # Bearings with Central Support and Eccentrically Braced

2.2 实验研究

2.2.1 单个因素实验

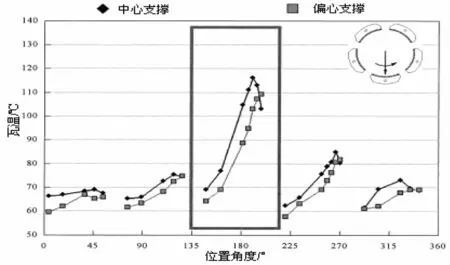

为验证上述分析结果,对Φ152.4 中心支撑和偏心支撑两种结构型式的轴承可倾瓦轴承进行了对比实验.实验表明:瓦块偏支后,75%瓦弧长度处(轴承合金安全性考核点)的瓦温和最高瓦温均比瓦块不偏支时低.75%瓦弧长度处的瓦温低15 ~20℃,最高瓦温低10 ~15℃,如图3 所示. 如果以瓦温不超限作为比较前提,则瓦块偏支所带来的收益是,润滑工况无论处于层流区、过渡区还是紊流区,轴承的工作转速和比压均可提高.

图3 两种轴承型式的瓦温分布Fig.3 The temperature distribution of two kinds of bearing bush

2.2.2 多因素实验

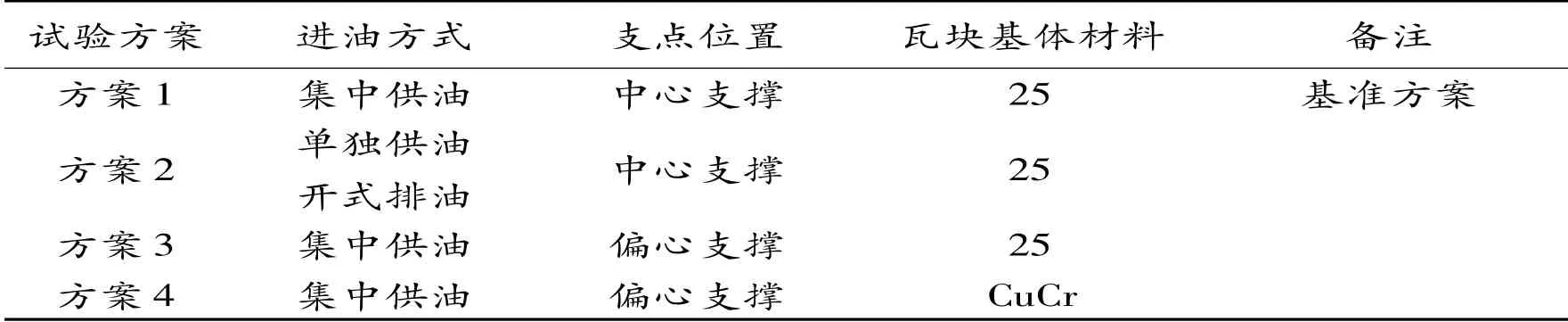

运用大型滑动轴承实验台对东方600MW 汽轮机1#、2#轴承采取4 种轴承改进方案进行实物轴承的实验研究,轴瓦瓦块的压力、温度测点布置如图4 所示,4 种实验方案如表3 所示.

图4 瓦块的压力、温度测点布置图Fig.4 the layout of pressure and temperature measuring points of bearing bush

表3 轴承实验方案Table3 The Test Method of Bearings

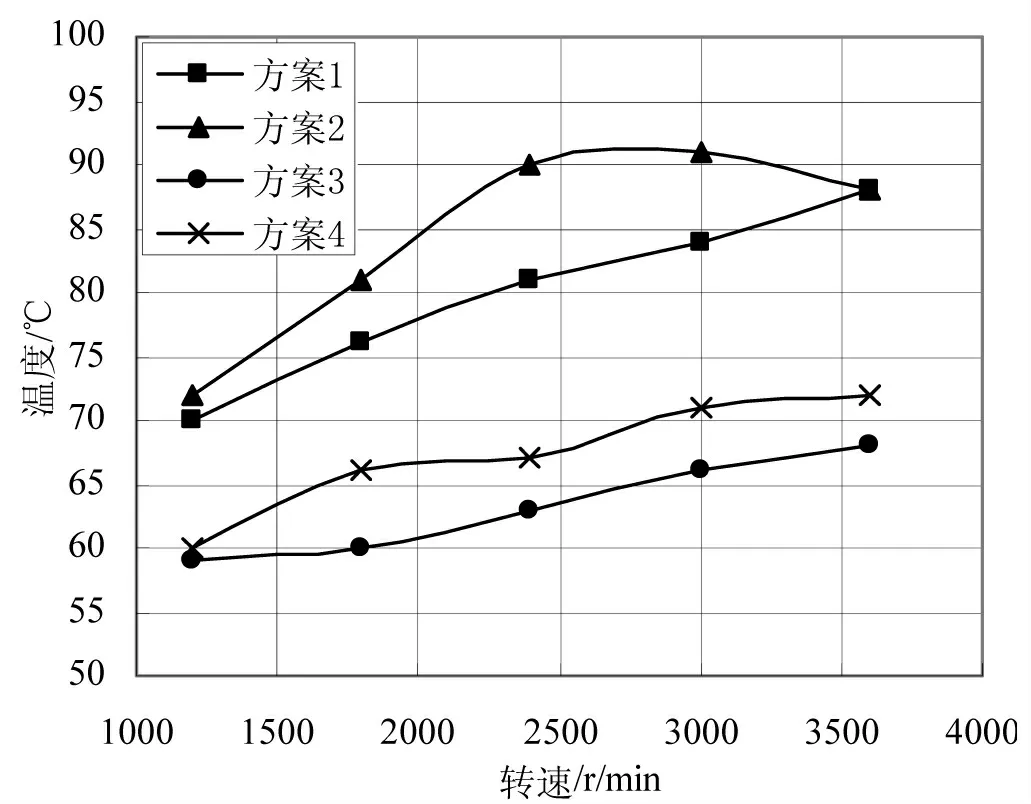

实验结果如图5 和图6 所示.

图5 轴承瓦块金属温度随轴承压力变化情况Fig.5 The temperature change of bearing bush along with the bearing pressure

图6 轴承瓦块金属温度随转速变化情况Fig.6 The temperature change of bearing bush along with the speed

由图5 和图6 可知,方案1 在16kg/cm2比压下瓦温为83.94℃,这与5#机转速为3000r/min 时的运行数据是吻合的;方案3(钢基、偏心支撑、集中供油方案)较方案1 瓦温下降17.63℃.

3 设置一定预负荷降低瓦温

在轴承上适当设置一定的预负荷,可增大油膜间隙内部的润滑油流量,增加油膜厚度,降低轴承工作区的润滑油温度,从而降低轴瓦金属温度[3].

预负荷一般通过预负荷系数表征,预负荷系数定义如下[4]:

式中C'、C 分别为轴承安装间隙和轴承加工间隙.

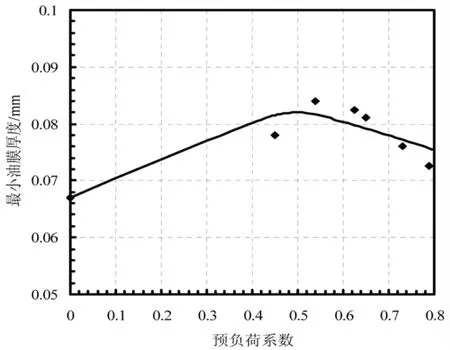

通过实验,得出预负荷系数与最小油膜厚度的关系拟合曲线如图7 所示.

图7 轴承最小油膜厚度与预负荷系数关系曲线Fig.7 The relation curve on the minimum oil film thickness and preload coefficient of bearings

由图7 可知,轴承预负荷系数约为0.5 时油膜厚度最大.预负荷系数为0.5 的可倾瓦轴承在东方亚临界300MW、亚临界600MW 汽轮机上广泛采用,其运行稳定、可靠.实验表明:相同工况下,适当设置一定的预负荷,可使瓦块金属温度降低2 ~4℃.

4 1#、2#轴承优化后机组运行情况

综上所述,采用偏支可倾瓦轴承并设置一定的预负荷,可在不变动轴瓦套的情况下,使轴承瓦块金属温度降低15 ~20℃.

机组1#、2#轴承采取该方案优化后,于2011 年7 月15 日冲转,7 月16 日并网,运行过程中轴承瓦温与振动均见好转.

4.1 轴承瓦温

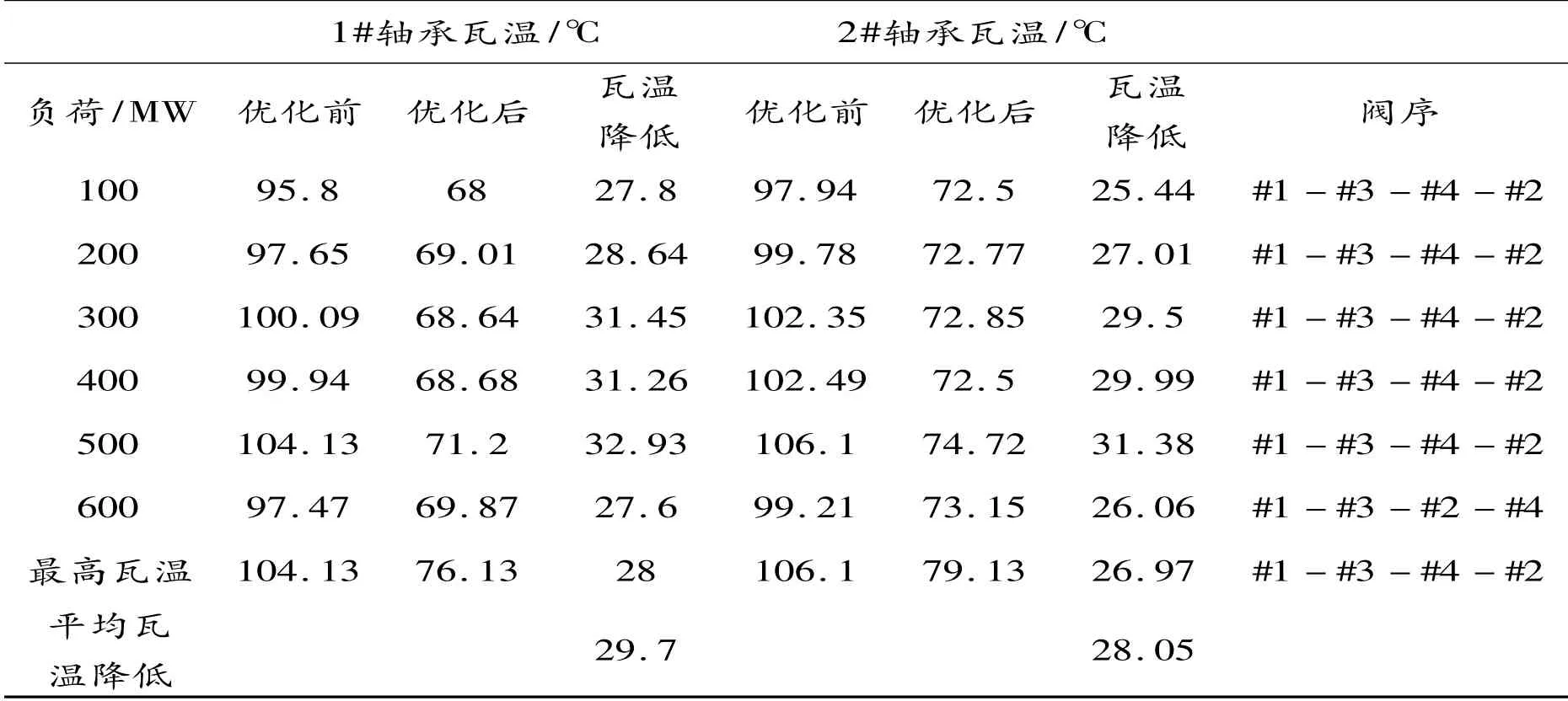

优化前后1#、2#轴承金属温度对比见表4.

由表5 中运行数据表明,1#、2#轴承优化后,平均瓦温降低了29.7℃(1#)和28.05℃(2#),优于预期效果.

表4 1#、2#轴承瓦温对比Table 4 The comparison of temperature 1# and 2# bearing bush

4.2 机组振动

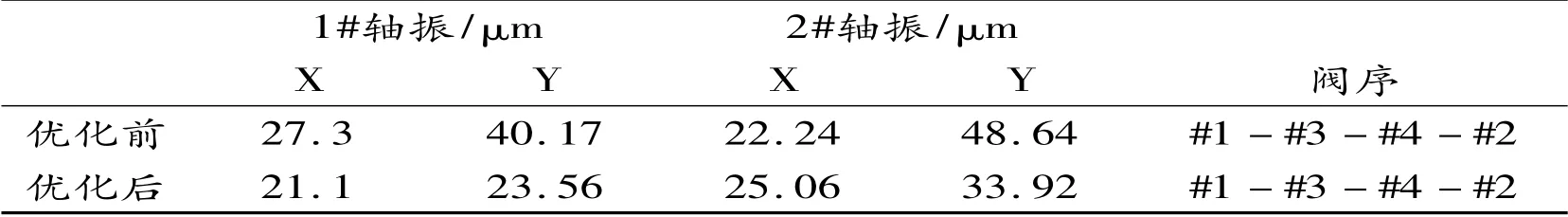

优化前后1#、2#轴承振动对比见表5.

表5 1#、2#轴振对比Table 5 The comparison of shaft vibration of 1# and 2# bearings

对比优化前后机组的振动,除2#瓦X 方向振动有所增加(+2.8μm)外,其余1#、2#瓦轴振均有所改善,达到预期效果.

5 结论

某电厂超临界600MW 汽轮机1#、2#轴承运行时瓦温偏高,最高温度达105℃. 将二轴承由常规的中心支撑改为偏支支撑,并设置一定的预负荷. 优化后,轴承瓦温大幅降低,平均瓦温降低了29.7℃和28.05℃,最高瓦温降至79.13℃.同时轴振也有所改善,达到了1#、2#轴承优化的效果

[1]邱杨,白广臣.亚临界600MW 汽轮机6 瓦瓦温过高原因和检修工艺[J].热力透平,2010,39(3):210 -213.

[2]张学军.660MW 超超临界机组轴瓦温度高的故障分析及处理[J].轻工设计,2011,1(1):38 -39.

[3]刘兴华,张春,李九栋,等.600MW 汽轮机瓦温高的原因分析[J].宁夏电力,2011,1(2):51 -56.

[4]王晓宁,郑昂,记峰,等.弹性支点水润滑可倾瓦轴承的静动特性分析方法[J].振动与冲击,2010,29(S):158 -162.