制浆废水的回用中试研究

杨淑霞,沈 鸿

(1.威立雅工业水处理上海有限公司,上海200041;2.宁波市经济技术开发区投资合作局,浙江宁波315800)

制浆行业生产耗水量大,纯制浆企业根据纸浆原料不同,吨浆耗水量在20~130t。我国淡水资源缺乏的现实要求现有和新建的造纸和纸浆企业考虑采用废水回用来实现节约新鲜水的消耗。

制浆废水的有机污染物中含有难以生物降解的纤维素,这是否会造成膜的污染,是膜法回用工艺需要考虑的一个重要因素。通过在山东地区一家百万吨级的化学浆生产厂家进行废水回用中试研究,为大规模回用系统设计以及将来的运行操作提供实际工艺参数。

1 回用系统进水水质

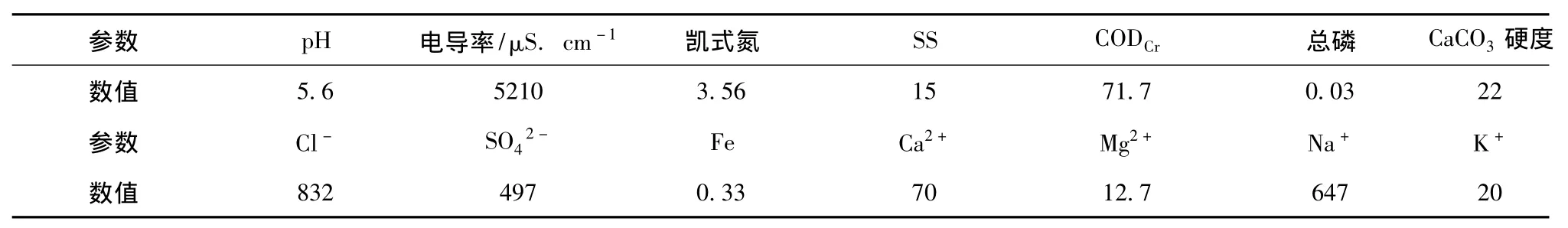

中试采用浆厂污水处理厂的出水作为进水,采样分析得到的平均水质如表1。

虽然经过污水厂的气浮工艺深度处理,但作为膜法回用,进水的SS值不符合反渗透膜标准,因此需要进行预处理。

表1 回用系统进水水质 (mg/L)

1.1 中试设备工艺流程

中试设备的预处理部分包含混凝、絮凝以及沉淀的物化工艺,之后进入双膜法,具体流程见图1。

1.2 中试设备处理能力

中试设备的处理能力:超滤进水30 m3/d,出水26.6 m3/d;反渗透进水26.6 m3/d,反渗透出水18.6 m3/d。系统设计总回收率约为60%。

2 中试设备运行效果

2.1 预处理效果

通过调整加药并及时进行采样和水质分析,最佳预处理加药方案为:同时投加 PAC和 PAM,PAC投加量在4~5 mg/L,PAM投加量在2~3 mg/L时,沉淀池出水的 SS和COD可以达到:SS<2 mg/L,COD <54 mg/L,SS和COD的去除率分别达到87%和24.6%,降低后续预处理工艺的负荷。经过超滤后,出水的平均SDI15在1.3~3.6,完全满足反渗透膜进水SDI15<5的要求。

2.2 反渗透系统运行效果

在中试两个月期间,整个回用系统处于连续运行状态,期间只进行过一次在线清洗,一级两段式反渗透出水的电导率平均为165 μs/cm,水质较好,可以代替自来水用于制浆车间生产工艺中,或作为混床进水制备锅炉补给水。

3 反渗透浓水处理

3.1 浓水处理的必要性

采用膜法回用,存在浓水的排放问题,由于浓水中CODCr得到浓缩,以60%的整体回收率计算,根据经过预处理后废水的CODCr平均值54 mg/L计算,浓水中CODCr平均值可达135 mg/L,超出了制浆造纸工业水污染物排放标准 (GB3544-2008)中规定的 CODCr<100 mg/L的标准[1]。因此需要对浓水进行深度处理。

3.2 浓水处理工艺

经过生化处理的制浆废水中,通常BOD5的浓度非常低 (<20 mg/L),可生化性差,无法通过生化处理继续降解CODCr。因此中试期间进行了用FENTON氧化法处理浓水的研究。

研究表明,在同时投加2 mg/L的PAM溶液(0.1%浓度),1 mg/L的FeSO4(5%浓度,以Fe计算),以及1 mg/L的双氧水(27.5%浓度)的情况下,浓水CODCr可以从150 mg/L降为68mg/L,满足行业排放标准。

4 结论

(1)制浆废水膜法回用需要预处理,在适当的加药量情况下,混凝絮凝沉淀后可以将SS降为<2mg/L,COD <54 mg/L;

(2)进一步经过滤和超滤后,SDI15在1.3~3.6,完全满足反渗透膜进水SDI15<5的要求;

(3)通过2个月的中试连续运行,反渗透膜经过1次清洗,清洗频率对于回用水系统来讲较为合理。说明通过合理的预处理,制浆废水可实现回用;

(4)反渗透浓水的CODCr较高,通过FENTON氧化实验证明,在投加PAM情况下,可以将CODCr降至排放标准以下,可达标排放。

[1]GB3544-2008,制浆造纸工业水污染物排放标准[S].