耐久底盘测功机随使用时间的内阻特性研究

温 溢,田 野,王建海,田冬莲,陈 弘

(1.中国汽车技术研究中心,天津 300162;2.北京市机动车排放管理中心,北京 100176)

0 引 言

汽车耐久性试验是新车公告需要进行的一项强制性检测项目。GB 18352.3-2005《轻型汽车污染物排放限值及测量方法》规定该试验可在满足检测要求的试验场跑道上或者底盘测功机上进行[1]。相比试验场,安装于室内的底盘测功机具有更多的优点,它的安全性更高,且不受天气影响,还可以使用机器人代替人来驾驶等。我国第五阶段排放标准中耐久试验里程由8万公里增加到16万公里,耐久工况曲线也变得更加复杂,耐久底盘测功机的优势将更加突出,大部分汽车的耐久性试验也开始由室外跑道转向试验室进行。

目前对底盘测功机内阻的研究主要是阻力随速度变化的关系[2],用函数式F=f(ν)表示。耐久底盘测功机的一个特点就是试验车辆需要在滚筒上不间断的连续运转,工作时间长,强度大。随着使用时长的增加,其内部会发生剥落,磨损,或者变形。这样底盘测功机的内阻值就会发生变化,变化量过大会影响到模拟的精度[3],从而导致试验车辆油耗发生改变,轮胎、刹车片等易损器件的寿命发生变化等问题,此时就需要对底盘测功机重新进行内阻补偿标定。为了确定内阻随转鼓运转时长的变化情况,并为底盘测功机及时进行内阻补偿提供参考依据,本文对耐久底盘测功机内阻F跟使用时间t之间的变化关系进行了多次试验,初步提出了影响内阻特性的函数式F=f(ν,t)。

1 底盘测功机的内阻

1.1 内阻对底盘测功机道路模拟的影响

底盘测功机道路模拟的基本原理是使汽车在转鼓上受到的阻力等同于路面上受到的阻力[4-5],其关键点就是阻力等同:

试验车辆在底盘测功机上受到的阻力主要由4部分组成:第1部分是内阻Floss,即运转时底盘测功机自身的阻力,譬如轴承旋转的机械阻力、滚筒周围的空气阻力等;第2部分是电机加载的阻力Fmotor;第3部分是车辆传动系阻力和滚动阻力Fvehicle;最后一部分是惯性阻力Fj。可以表示为

从式(2)可以看出,底盘测功机的内阻是道路模拟阻力中一个重要的组成部分。由于整车厂对一辆车只提供一个恒定的道路阻力系数,也就是阻力跟速度的对应曲线是固定的,即式(2)中的F鼓面为定值。对于相同车辆,Fvehicle值和Fj值也是基本不变的,所以从式(2)可以得出:内阻Floss的变化会直接影响到电机施加力Fmotor的变化,内阻变大会造成整个模拟阻力值增大,使得车辆在转鼓上试验的阻力值大于车辆在道路上的阻力值,从而导致一些试验结果出现偏差。因此,内阻值关系着底盘测功机模拟精度的问题,是阻力组成中不可忽略的一部分[6]。

1.2 影响内阻的因素分析

底盘测功机系统内部存在各种阻力。在不同的环境下,系统的内阻会发生不同的变化,譬如滚筒在不同的旋转速度下对应的内阻值不同,使用时长的增加内阻值也会发生变化,不同的大气压或空气湿度时的内阻值也不一样。对于传统的观点,底盘测功机内阻与速度成二次方函数关系。针对耐久底盘测功机,本文重点从使用时长等方面来分析它对内阻造成的影响。

底盘测功机的寄生阻力主要由机械阻力和空气阻力组成。机械阻力表现为阻力随速度增加而增大,二者一般表现为线性关系。此时的阻力主要由粘滞摩擦力和库仑摩擦力组成。机械阻力与速度的关系可以表示为

空气阻力是滚筒在运转过程中,空气与运动物体产生摩擦,从而形成的阻碍力。空气阻力是底盘测功机内阻不可忽略的一部分,速度、空气密度、接触面积都会影响到空气阻力的大小。由流体力学可知,物体在流体中所受到的流体粘滞阻力用公式表示为

综上所述,跟速度相关的阻力方程式F=f(ν)可以表示为[7-8]

摩擦特性受接触面的清洁程度、环境温度、湿度、润滑剂等多种因素的影响,随着底盘测功机使用时间的不断增加,其内部机械结构的摩擦面难免会发生一些改变,从而导致摩擦阻力值变化。因此摩擦学具有复杂的系统特性,具体表现为摩擦磨损行为过程的非线性、随机性等。

底盘测功机系统的机械结构采用了轴承结构支撑电机,在实际的试验中,轴承除了受到滚筒自重之外,还有试验车辆的载荷,尤其在试验车辆加速或减速等工况中,会形成对底盘测功机轴系的冲击,此外电机长时间高速运转导致温度上升,也会对轴承造成一定的损害[9]。随着使用时间增加,轴承会发生一些微小的变形或者接触面产生一定的剥落、腐蚀,甚至是裂纹,这样就造成了阻力发生一定改变。

本文进行大量试验来求证内阻随时间的变化量,并分析内阻与时间存在的关系式,即F=f(t)。

综上分析,底盘测功机内阻大小跟速度、使用时间相关。即内阻大小是由速度和使用时长共同确定的。对此可以建立一个数学模型:F=f(ν,t)。为验证内阻的这些特性以及相应的关系式,对一款耐久用中置式汽车底盘电力测功机进行了一系列的内阻测量试验。

2 试验设备及方法

2.1 设 备

本试验采用了奥地利AVL公司的耐久底盘测功机,具体参数见表1。

表1 底盘测功机参数

2.2 试验方法

(1)内阻与速度的关系。将底盘测功机充分热机,滚筒速度从5km/h增加到最大的145km/h,每隔10km/h速度保持恒定一次,在每个恒速点运行30s,测定阻力,取平均值作为参考值,并保存;继续加速,每次将速度提升10km/h,到达新的设定速度后,匀速运行30s并记录测量出来的阻力值,直到测量完滚筒加速到145km/h时的阻力。为了试验数据准确可靠,每次试验时试验室内的温度、湿度需要保持一致。

如图1所示,采用上述的恒速法能在5,15,25km/h等14个点得到对应的阻力值。将阻力与速度进行二次拟合,就可以得到内阻-速度曲线以及相应的二次方程。

(2)内阻与使用时间的关系。为研究随着使用时间的增加,内阻值发生的一些改变情况。对多个时间点进行了上述方法的内阻测量。然后分别取几个特殊点进行对比分析阻力与时间的关系。为了试验结果的直观,对于选择的时间点,间隔一般需要大于200h。

图1 恒速法测量寄生阻力

3 结果和讨论

3.1 内阻与速度关系分析

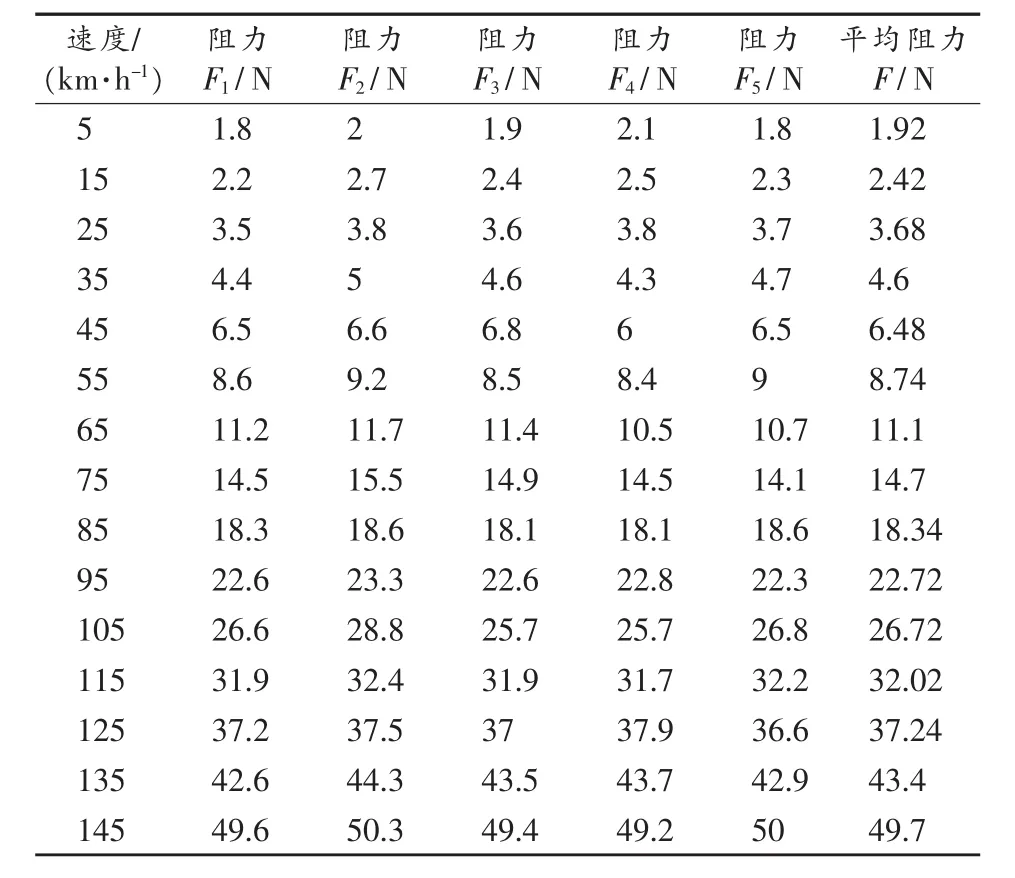

充分热机后,对底盘测功机进行了5次内阻测量,并计算出了5次阻力的平均值。具体数据如表2所示。

将5次试验得到的平均值对应速度进行二次拟合,得到了速度-阻力的二次曲线,结果见图2。从得到的阻力值点可以看出,采用恒速法测量出来的寄生阻力值与拟合曲线偏离很小,结果符合试验要求。

3.2 时间对内阻影响分析

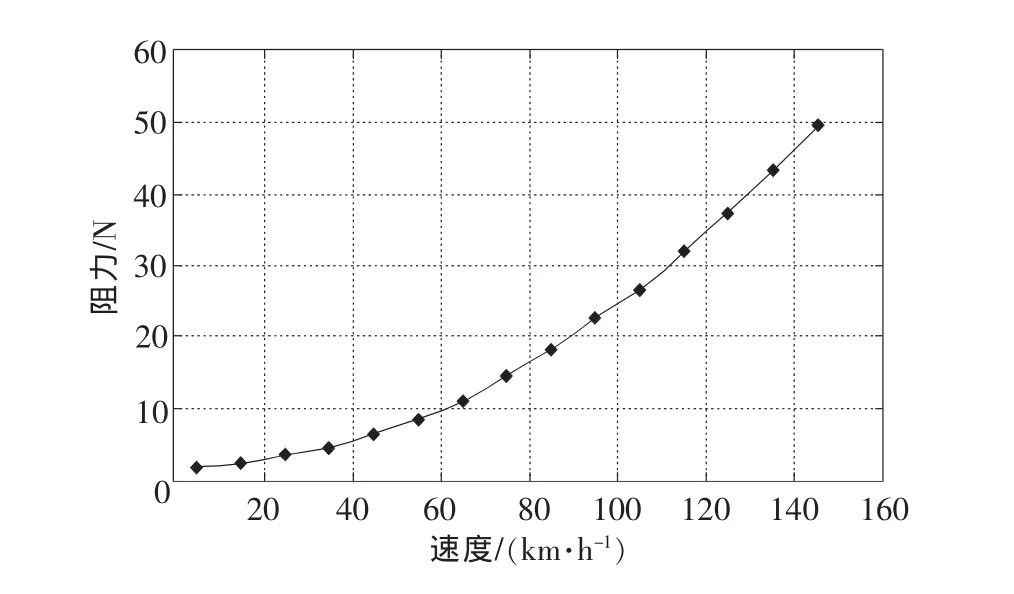

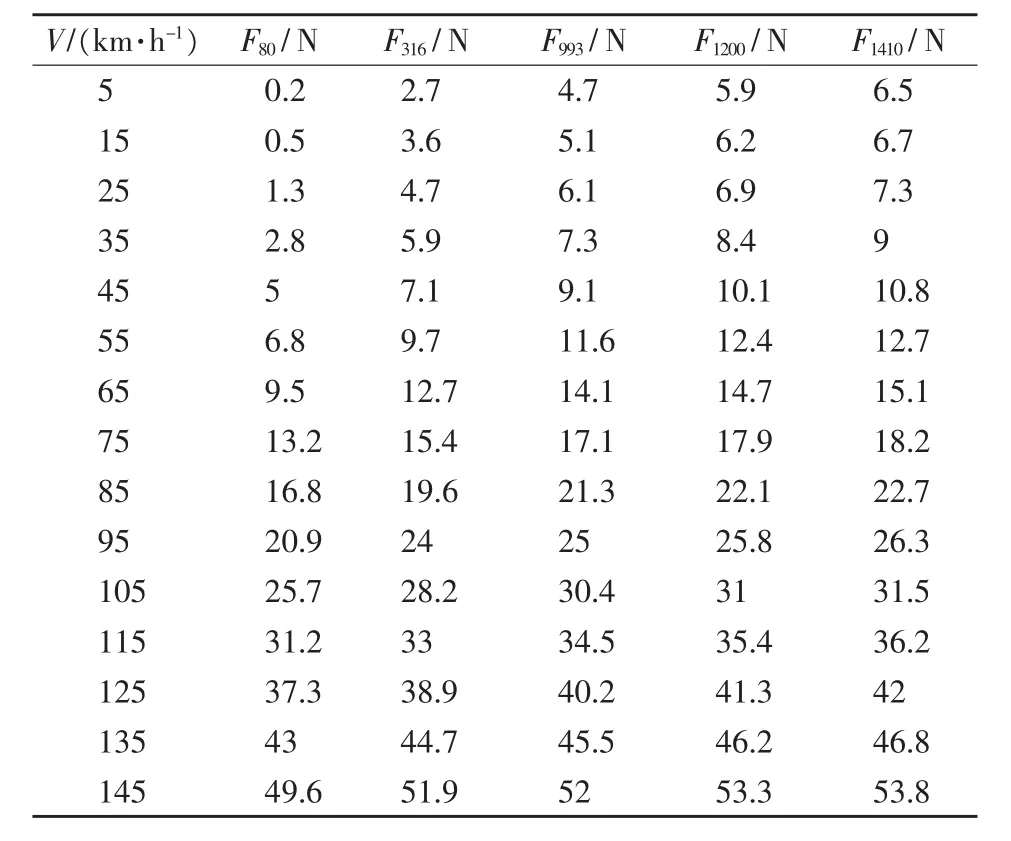

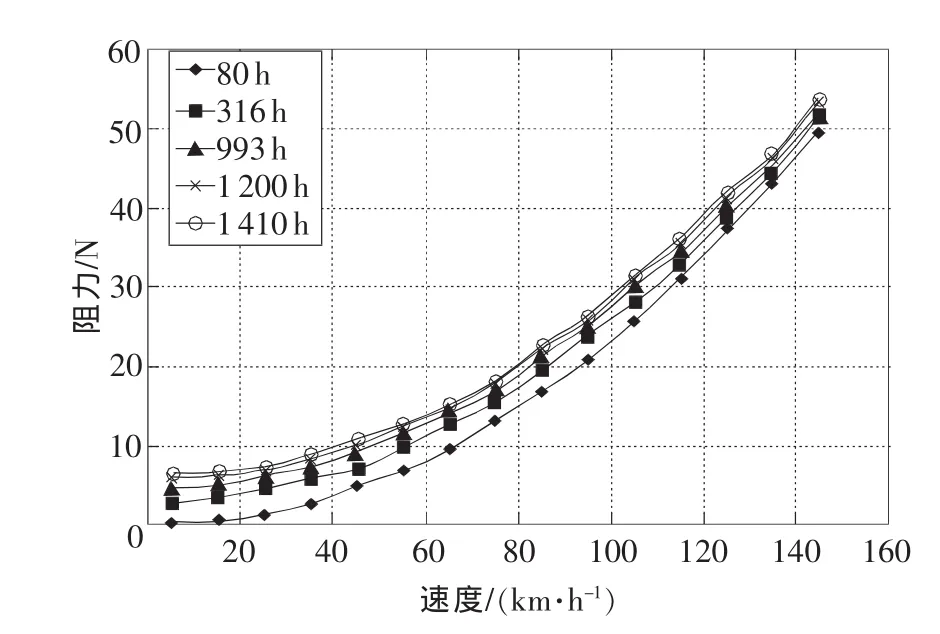

为了验证底盘测功机在不同的使用时间点,其内部阻力发生的改变量。本文按照上面测量速度阻力对应关系的方法,分别在底盘测功机使用时间到达 80,316,993,1 200,1 410 h 处进行了多次内阻测定试验,试验数据见表3所示。从整体上来看,随着使用时间的增加,内阻的值也会随之增大。但是阻力值的变大不是简单的线性递增,不同速度点阻力值随时间的改变量不同。

表2 内阻测量结果

图2 速度与阻力的对应曲线图

表3 不同时间的内阻测量值

为了直观分析,对试验数据进行二次拟合,得出了5条不同曲线,如图3所示。在80,316,993h测量得到的阻力值变化较为明显,在底盘测功机使用时长为1 200 h和1 410 h时测量的阻力值比较接近。此外,低速区域内阻值的变化较大,尤其在5km/h到60km/h的速度区域最为明显,高速区域速度点对应的内阻值变化相对要小一些。

为了进一步研究不同速度点对应阻力值随使用时间的改变情况,选取了低速段的25km/h和高速段的105km/h两个速度点作为研究对象。在这两个速度点时阻力随使用时间的变化曲线如图4所示。

从图4中可以得出阻力与使用时间的一些关系:在前400 h,底盘测功机内阻增长速度最快;在400~1000h区间,内阻值增长速度变慢,1000h后的内阻值增长速度变化不大。

3.3 内阻公式分析

综合以上试验结果的分析,本文初步提出了以400h为界限将使用时间划分为两个区域,并将每个区域内的变化情况都近似视为线性递增,那么底盘测功机内阻可以初步用经验公式表示为

图3 不同时间段对应的速度内阻曲线

图4 不同速度点在使用时间内对应的阻力值

当t≤400h时:

当 t>400h 时:

式中:k1,k2——与时间t相关的一次项系数;

l1,l2——常数项系数;

A,B,C——与速度相关的常数项,一次项,二次项系数。

为进一步直观了解内阻值随时间和速度的变化,本文结合一些较好的试验数据,将公式进行具体化。

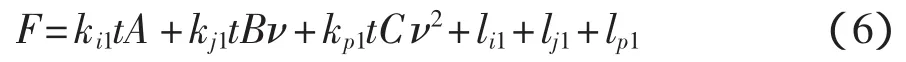

首先推导80h≤t≤400h时的公式,将t=80h和t=316h的内阻拟合出二次曲线公式,即分别计算出式(6)、式(7)中的 A,B,C 的值,这样得到结果如下:

对比上面不同时间下的两个阻力方程式,由于二次项系数没有变化,所以可以得到kp1=1,lp1=0。另外,结合上面两个方程式中一次项和常数项的系数,可以推导计算得出其它的与时间t相关的系数值。

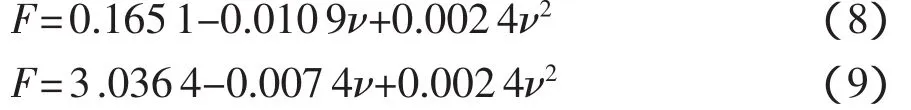

同样的方法,也能计算出t>400h时的阻力方程式。这样耐久底盘测功机内阻随时间变化的公式可以表示为式(10)、式(11):

当 80h≤t≤400h 时:

当 t>400h 时:

4 结束语

(1)底盘测功机的内阻是鼓面阻力的一个重要组成部分,它影响着阻力模拟的精度。随着使用时间的增加,底盘测功机的内阻值会逐渐增大,但是在不同速度区间的变化量不同,低速区域的速度点对应的阻力值增大明显,高速区域的变化相对较小。

(2)对于相同的速度点,底盘测功机在前400 h内的内阻值增加的速度大于400 h之后内阻值的增加速度,两个区域的内阻值变化都可以看作线性递增。

(3)耐久底盘测功机的内阻值跟速度ν和使用时间t都存在关系,对于一般的底盘测功机都可以用函数 F=f(t,ν)=kitA+kjtBν+kptCν2+li+lj+lp来表示阻力值。结合具体的试验数据,能够得出内阻与使用时间和测试速度相关的函数式。

[1]GB 18352—2005轻型汽车污染物排放限制及测量方法(中国Ⅲ、Ⅳ阶段)[S].北京:中国环境科学出版社,2005:79-80.

[2]方茂东.道路行驶阻力的滑行法测量及其在底盘测功机上的设定[J].汽车技术,1996(2):22-27.

[3]JT/T 445—2008汽车底盘测功机[S].北京:人民交通出版社,2008:6-10.

[4]SAE J1263 Road Load Measurement and Dynamomemer Simulation Using Coastdown Techniques[S].1996(2):3-10.

[5]SAE J2264 Chassis dynamometer simulation of road load using coastdown techniques[S].1995(4):5-14.

[6]刘浩学,林彩霞,马强骏,等.基于台架检测汽车滑行距离的修正模型[J].长安大学学报:自然科学版,2006(2):85-89.

[7]高有山,李兴虎.汽车滑行阻力分析[J].汽车技术,2008(4):56-59.

[8]赵素郑.摩托车在底盘测功机上运转时轮胎滚动阻力对试验的影响[J].摩托车技术,2007(3):34-36.

[9]于志强.SKF滚动轴承的失效分析[J].金属热处理,2007,32(增刊):359-364.