冷却塔热力性能在线监测装置及系统研制

刘桂雄,叶季衡,肖 若,洪晓斌,谭小卫

(1.华南理工大学机械与汽车工程学院,广东 广州 510640;2.新菱空调(佛冈)有限公司,广东 清远 511675)

0 引 言

冷却塔是工业系统中最重要的末端冷却装置,其热力性能优劣对冷却系统节水节能、工业系统稳定运行具有直接影响,监测冷却塔热力性能意义重大[1]。为实现冷却塔热力性能准确评估,国外学者Merkel、Poppe、Jaber和Webb分别建立冷却塔Merkel模型、Poppe模型和e-NTU模型[2-4],但3种模型都无法同时满足高精度和低运算量要求[5]。国内学者通过设计冷却塔监测装置实现冷却塔监测[6-8],文献[6]采用基于多输入单输出特征模型开发一套冷却塔热力性能监控装置,具有一定时变性,但监测技术相对落后。随着计算机技术的发展,数学算法和人工智能相继被应用于冷却塔监测中,文献[9-11]分别采用投影寻踪回归法(PPR)、人工神经网络、模糊-神经网络等算法评估冷却塔热力性能,这些方法可避免复杂的冷却塔数学模型,但计算量大,需要大量训练样本。此外,目前国内外冷却塔运行参数的测量大多采用人工分立仪器测量方式,效率低,成本高,且无法满足实时性。

本文针对冷却塔热力性能在线监测,结合现代检测技术、Merkel评估模型与通信技术,设计基于STM32的冷却塔热力性能在线监测装置,准确测量冷却塔运行工况和环境参数,实时高效评估冷却塔热力性能,通过3G短信模块实现评估结果远程发送和故障报警,利用SD卡保存测量参数并做进一步数据分析。

1 系统框架与基本原理

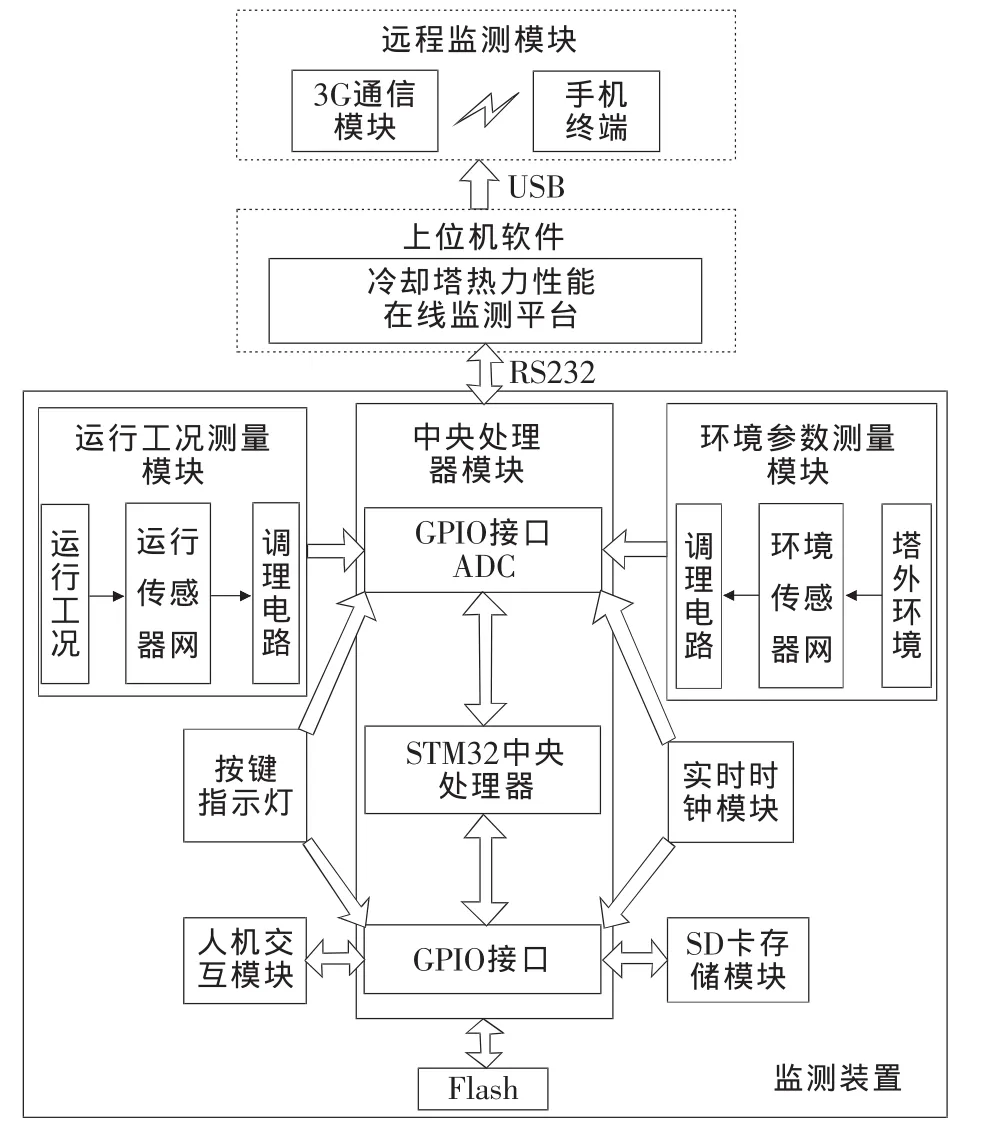

1.1 系统总体框架

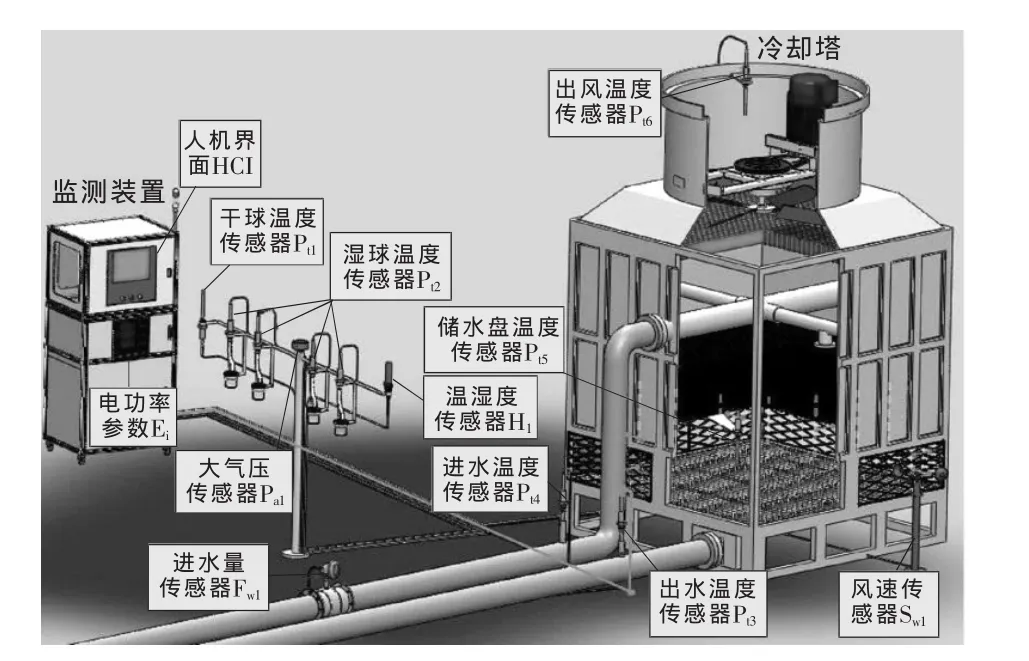

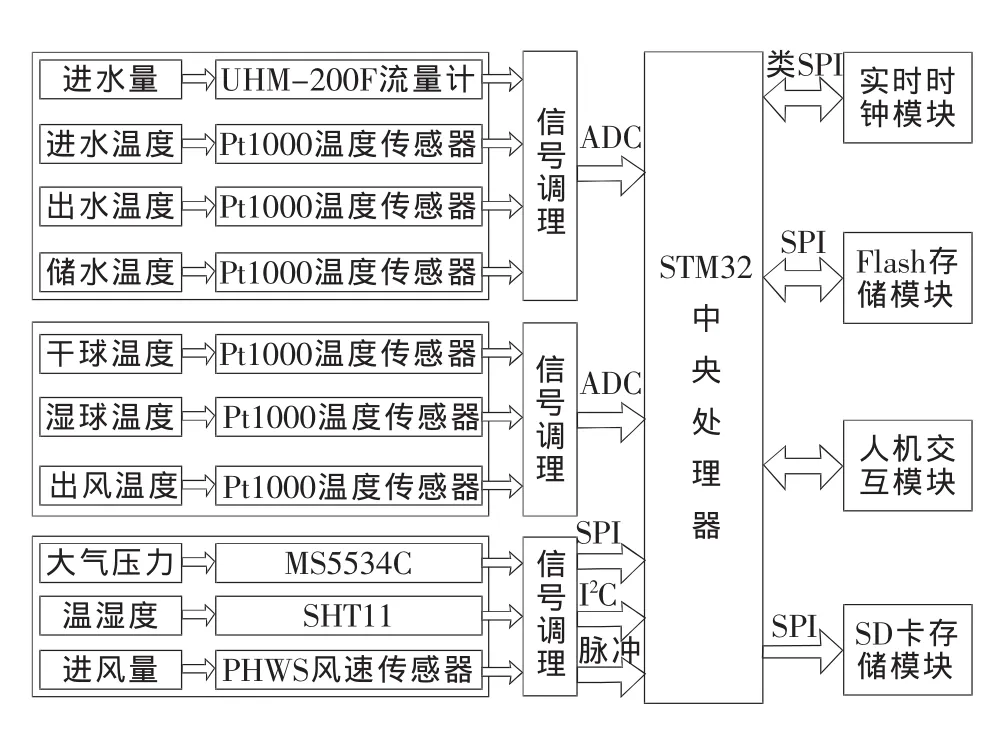

图1为冷却塔热力性能在线监测系统结构[12]。其中监测装置采用STM32为中央处理器的嵌入式系统,由中央处理器模块、运行工况测量模块、环境参数测量模块、实时时钟模块、人机交互模块、存储模块等构成。运行工况和环境参数测量模块负责实时测量现场进出水温度、进水量、大气压、干球温度、湿球温度、相对湿度等传感信号;中央处理器模块用于采集上述数据,并进一步进行软件滤波和校准;SD存储模块实现中央处理模块处理数据的存储,用于后期数据挖掘;人机交互模块用于测量参数、采集频率、数据处理模式的设置;Flash模块负责存储传感器校准信息和人机交互模块字库。上位机软件负责测量参数的显示,评估算法的存储和计算。远程监测模块负责监测结果和故障报警的远程短信发送。

图1 冷却塔热力性能在线监测系统结构

1.2 热力性能监测基本原理

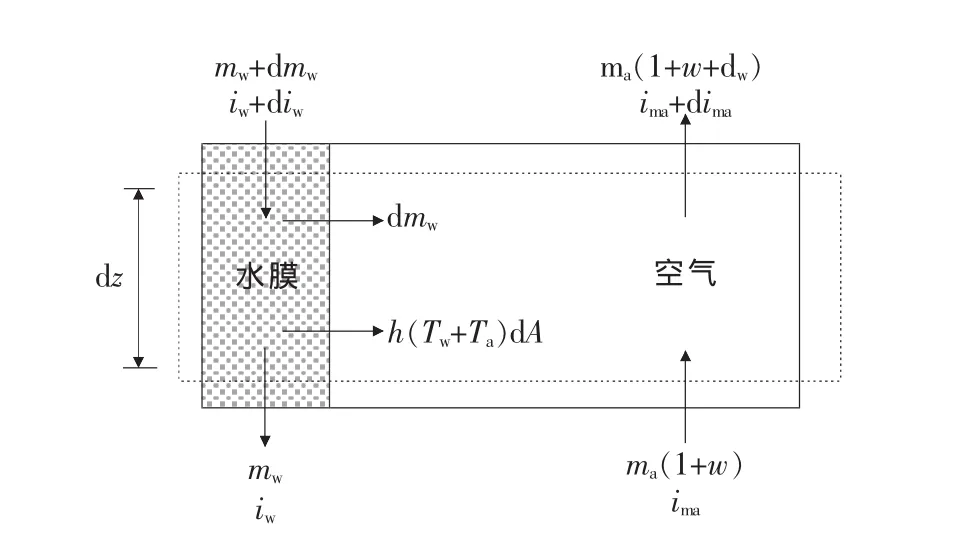

冷却塔模型可抽象为塔内空气薄膜和水膜间的传热传质过程,湿式逆流冷却塔模型如图2所示[13],布水器洒水后高温冷却水掉落过程中与低温低湿空气接触,并向空气传递热量和蒸发水分,完成能量交换过程。

饱和焓值imasw和热力性能MeM,根据Merkel方程得

图2 湿式冷却塔麦克尔模型

该式积分运算可利用数值积分法求解。在保证监测结果准确的前提下简化计算过程,本文根据GB/T 7190.1-2008《玻璃纤维增强塑料冷却塔 第1部分》采用三阶辛普森近似积分公式计算监测结果[14],将运行工况和环境参数传感器网络按规定安装于冷却塔周围,如图3所示。

图3 冷却塔热力性能监测装置安装示意图

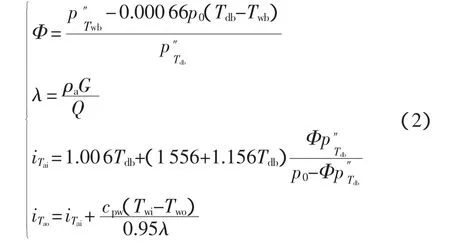

监测装置测量冷却塔周围大气压p0、进风干球温度Tdb、进风湿球温度Twb、进水量Q、进风量G、进水温度Twi、出水温度Two,空气密度为ρa,设温度T时空气饱和气压为pT″,则空气相对湿度Φ、冷却塔气水比λ、冷却塔进塔空气焓值iTai、冷却塔水塔空气焓值iTao分别为

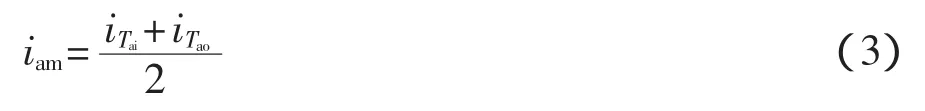

相应塔内空气平均焓值iam为

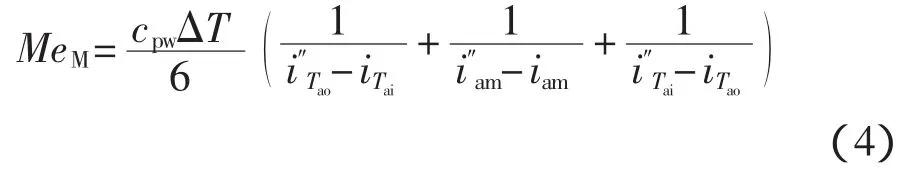

设温度T时饱和空气焓值为iT″,进出水温差为ΔT,基于三阶辛普森积分公式计算冷却塔热力性能

2 系统设计与实现

2.1 系统硬件设计

冷却塔热力性能在线监测装置原理框图如图4所示,装置选用ST公司STM32F103RBT6处理器,温度测量采用Pt1000桥式测温电路,包括进风干球温度、进风湿球温度、进水温度、出水温度、储水盘温度和出风温度;大气压测量选用Intersema公司MS5534C大气压传感器,相对湿度测量选用Sensirion公司SHT11温湿度传感器,流量计选用柏诚智能科技有限公司UHM-200F超声波流量计,进风量测量选用武汉新普惠PHWS风速传感器。

图4 冷却塔热力性能在线监测装置原理框图

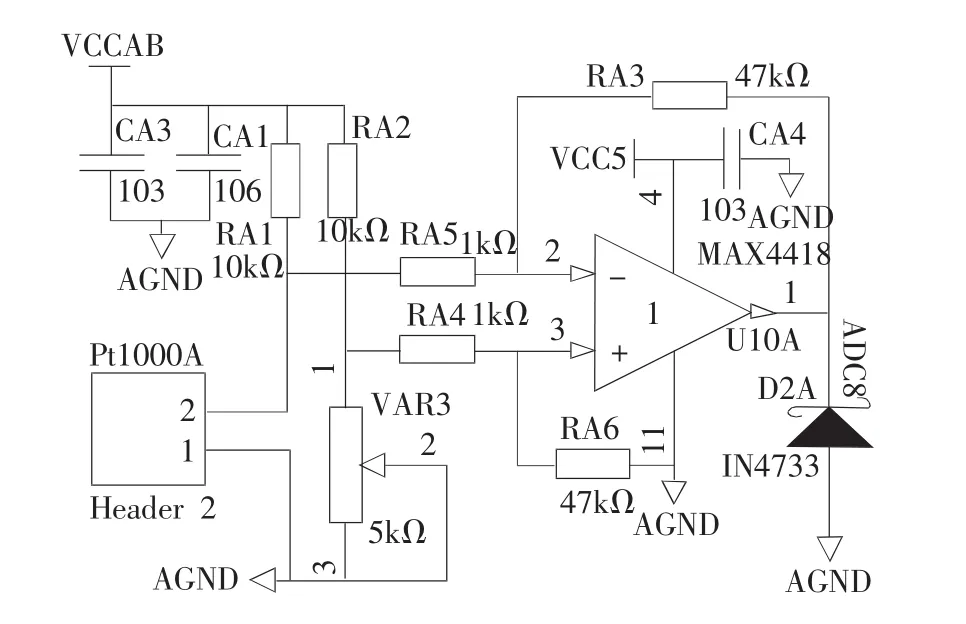

Pt1000桥式测温电路原理图如图5所示,采用2个高精度10kΩ电阻、1个5kΩ电位器与Pt1 000温度传感器组成桥式电路,采用稳压5V电源供电提高测量稳定性,通过由MAX4418组成的差分放大电路将信号放大47倍,通过稳压二极管IN4733进行稳压,并利用中央处理器ADC接口进行AD采集。

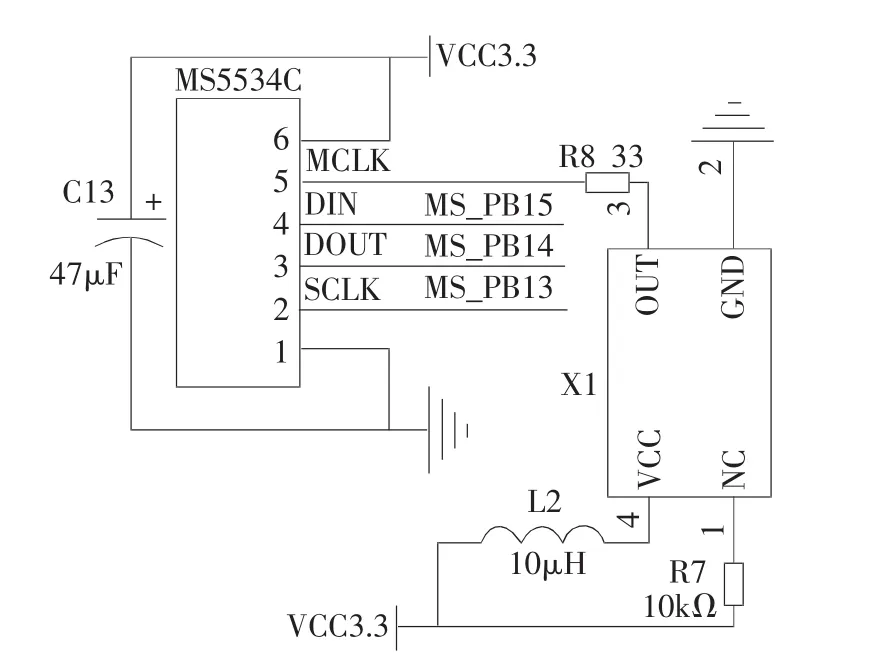

大气压测量电路原理图如图6所示,将MS5534C的16位SPI接口与中央处理模块进行连接,为提高大气压传感器的稳定性,利用47μF极性电容对传感器电源管脚进行滤波供电,以提高测量精度,MS5534C工作需要32.768 kHz外部时钟,采用有源晶振提供稳定时序。

图5 Pt1000桥式测温电路原理图

图6 大气压测量电路原理图

人机交互模块选用TFTLCD 2.8′触摸屏,分辨率320×240,支持16位色显示,自带触摸屏。

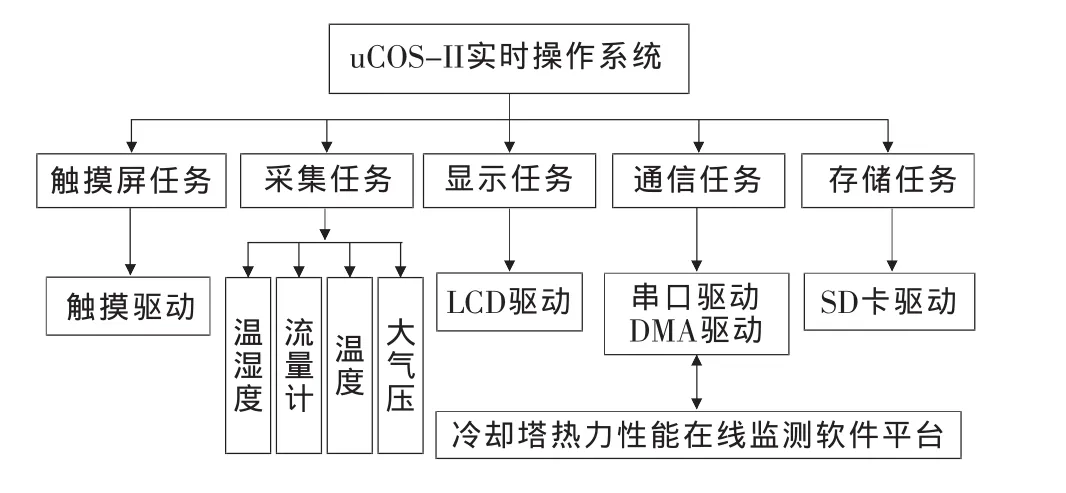

2.2 系统软件设计

系统软件结构框图如图7所示。下位机采用μCOS-II实时操作系统,该系统可移植、可固化、可裁剪,将功能划分为相互独立的多个任务,增加软件可靠性。操作系统负责协调和调度各任务。触摸屏任务负责人机交互界面各种操作,采集任务负责更新各现场参数,显示任务根据触摸屏任务的处理结果进行相应的菜单切换与参数更新,通信任务完成与上位机软件的数据交互,存储任务负责现场数据的存储。

图7 系统软件结构框图

系统软件具体流程如下:(1)系统参数初始化,检测传感器是否连接正常,若连接不正常或短路,则通过LCD显示异常状态,并重新初始化直到传感器连接正常;(2)通过触摸屏设置传感器校准参数、采集频率、测量方法和通信模式,并启动采集任务直到采集结束;(3)将测量参数传至上位机,利用评估算法计算冷却塔热力性能,并将计算结果返回下位机;(4)将测量参数和计算结果存储到SD卡中。

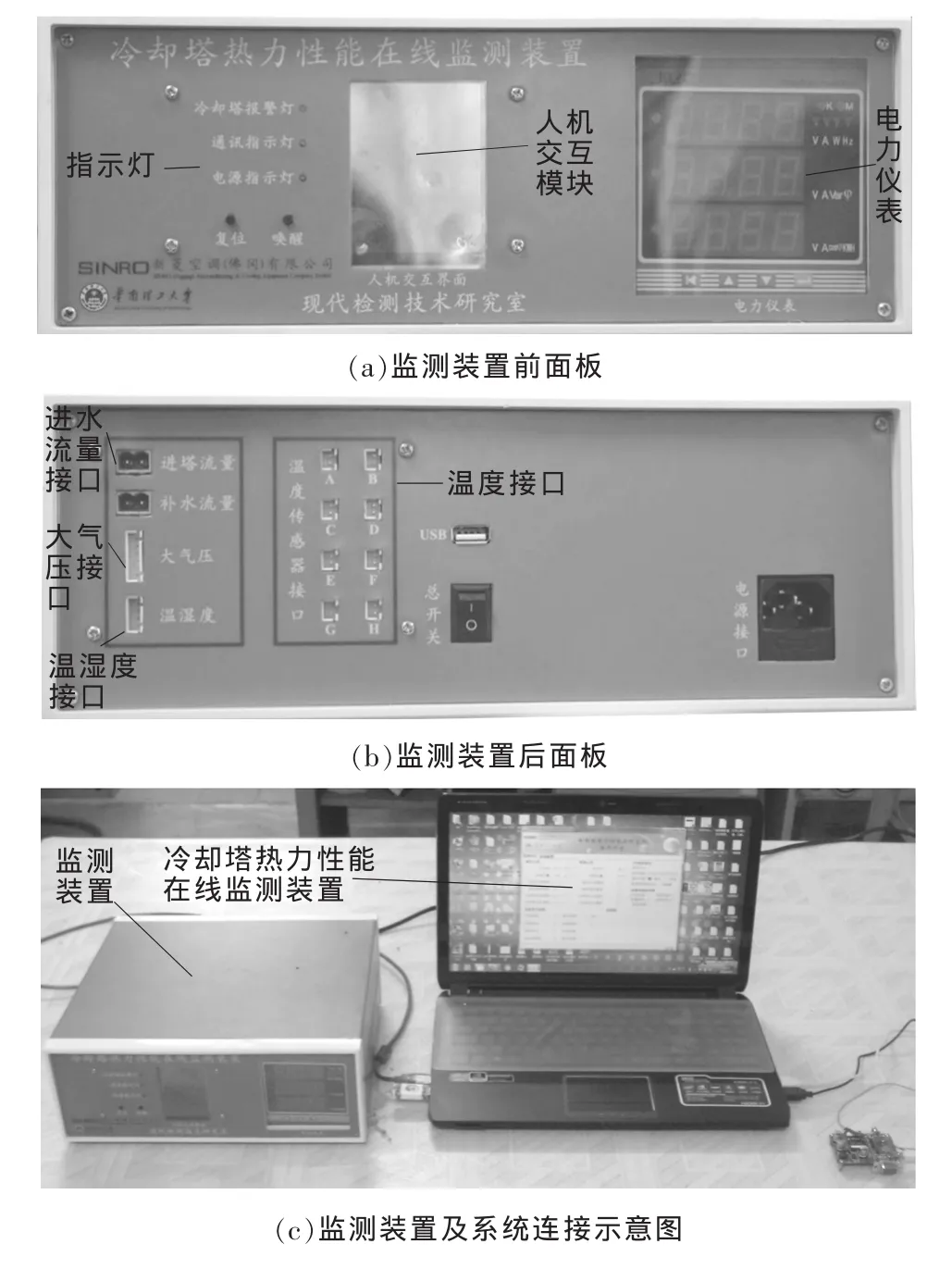

冷却塔热力性能在线监测装置及系统实物如图8所示。

图8 冷却塔热力性能在线监测装置及系统实物图

3 系统性能测试

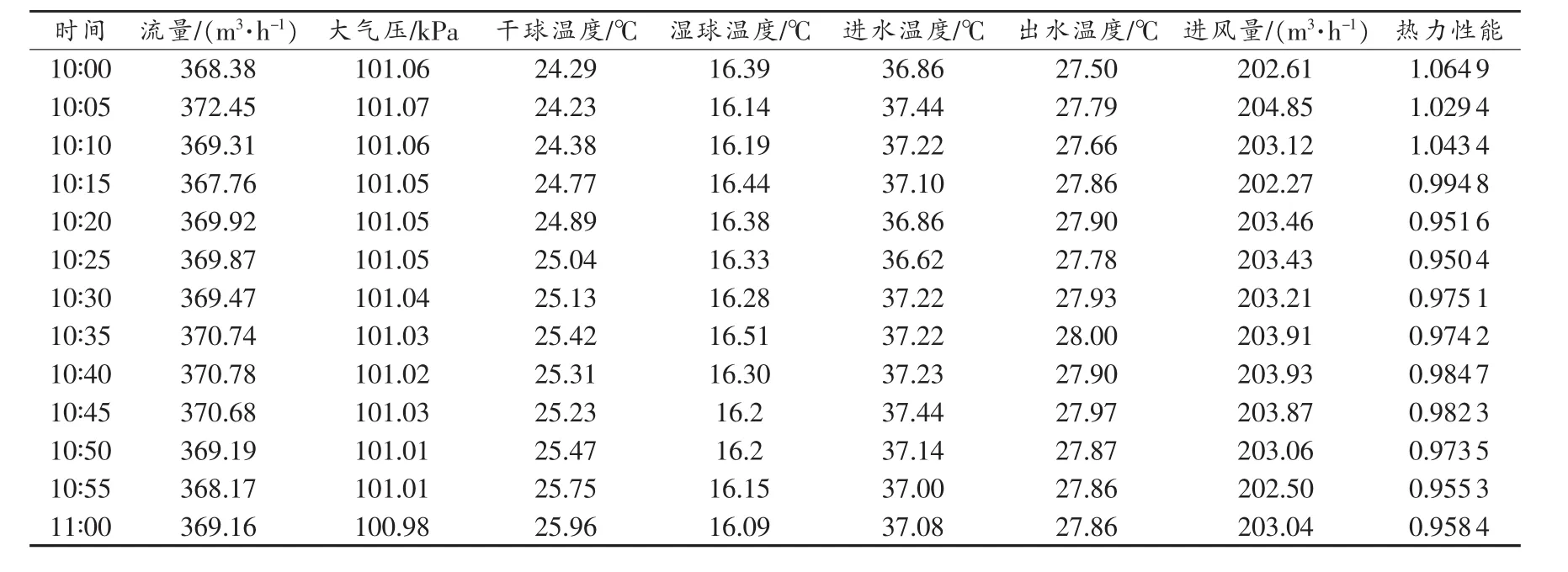

将装置传感网络按GB/T 7190.1-2008《玻璃纤维增强塑料冷却塔 第1部分》要求安装于冷却塔周围,进行系统性能测试。测量数据包括流量、大气压、进风干球温度、进风湿球温度、冷却塔进水温度、冷却塔出水温度及进风量,根据测量数据实现冷却塔热力性能评估,并利用3G模块实现测量参数和评估结果的远程短信发送。

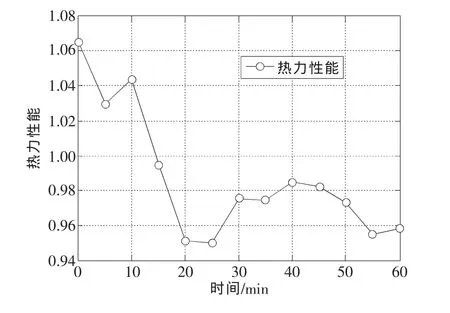

表1为冷却塔热力性能在线监测装置及系统测试数据。测试选择某公司CEF-370不锈钢逆流方塔为测试对象,技术参数包括循环水量370m3/h、电机功率11kW、风机直径3340mm、塔体扬程4.6m、补水量 4.1m3/h,时间为某天 10∶00~11∶00,每隔 5min对上述参数进行测量求平均值。图9是其中一组冷却塔历史运行曲线。

图9 冷却塔热力性能运行曲线

从表1中数据可看出监测系统工作稳定,将干球温度、湿球温度与水银温度计测量值进行比较,精度为0.1℃,大气压与水银气压计测量值比较精度为0.05 kPa,测量准确度较高,冷却塔热力性能评估准确,可满足逆流式冷却塔热力性能评估的需求。

表1 冷却塔热力性能在线监测装置及系统测试数据

4 结束语

结合现代检测技术、冷却塔热力性能评估模型和远程技术研制冷却塔热力性能在线监测装置及系统,可实时准确测量冷却塔运行参数和环境参数,高效评估冷却塔热力性能,提高冷却塔检测效率;通过冷却塔热力性能在线监测及后期数据挖掘,有利于进一步提高冷却塔热性能力,提高冷却系统能效,增加系统运行可靠性。

[1]Panjeshahia M H,Ataei A,Gharaie R,et al.Optimum design of cooling water systems for energy and water conservation[J].Chemical Engineering Research and Design,2009(87):200-209.

[2]Merkel F.Verdunstungskuhlang[D].Berlin:VDI Forschun gsarbeiten,1925:12-28.

[3]Jaber H,Webb R L.Design of cooling towers by effectiveness-NTU method[J].Heat Transfer,1989(111):837-843.

[4]Poppe M,Rogener H.Berechnung von ruckkuhlwerken[M].Berlin:VDI-Warmeatlas,1991:1-15.

[5]Kloppers J C,Kroger D G.Cooling tower performance evaluation:Merkel,Poppe,and e-NTU methods of analysis[J].Engineering for Gas Turbines and Power,2005(127):1-7.

[6]吴建国,张培建,瞿国庆,等.基于特征模型的冷却塔监控装置设计[J].电力自动化设备,2006,26(10):67-69.

[7]谭小卫,叶季衡,刘桂雄,等.一种冷却塔热力性能在线智能监测系统[P].国家实用新型(专利号:ZL 201220260934.5),2012.

[8]张春蕾,丁琦,魏巍.湿式机械通风逆流冷却塔冷却能力检测[J].暖通空调,2011,41(9):79-81.

[9]Qi A,Liu Z Y,Li D D.Prediction of the performance of a shower cooling tower based on projection pursuit regres sion[J].Applied Thermal Engineering,2008(28):1031-1038.

[10]Hosoza M,Ertunc H M,Bulgurcu H.Performance prediction of a cooling tower using artificial neural network[J].Energy Conversion and Management,2007(48):1349-1359.

[11]Xie H,Liu L,Ma F.Performance estimation of cooling towers using adaptive neuro-fuzzy inference[J].Fourth International Conference on Natural Computation,2008(7):250-254.

[12]刘桂雄,朱海兵,何若泉,等.电梯能效实时记录仪及系统研制[J].中国测试,2012,38(6):44-48.

[13]Kloppers J C.A critical evaluation and refinement of theperformance prediction ofwetcoolingtowers[D].Stellenbosch:University of Stellenbosch,2003:1-5.

[14]GB/T 7190.1—2008玻璃纤维增强塑料冷却塔 第1部分[S].北京:中国标准出版社,2008.