基于飞秒激光的光纤三维微结构制备研究

周广福,戴玉堂,胡华东,李 涛,曹 靳

(武汉理工大学光纤传感技术国家工程实验室,湖北武汉430070)

1 引言

光纤传感器具有灵敏度高、抗电磁干扰、耐腐蚀,易于实现分布式多点检测和远距离测量等独特的优势,已在许多大型工程安全监测中得到广泛应用。近来随着各类新型光纤传感器的研发,越来越多地要求对光纤端面或侧面进行三维微结构加工。对于单模光纤精密加工而言,飞秒激光和深紫外激光是两种难得的加工工具[1]。其中,飞秒激光具有峰值功率高、热影响区小、加工精度高、能实现几乎所有材料的烧蚀加工等优点,应用前景非常广阔。飞秒激光除用于加工金属[2]、聚合物[3]、陶瓷[4]等材料外,能实现透明材料[5]的微加工使其独具特色。基于这一特性,国内外学者试图通过在光纤上加工微孔[5]、微腔[6]、微通道[7]和长周期光栅[8]等微结构以开发各类新型光纤传感器。到目前为止,已经实现在光纤上刻蚀F-P干涉仪[9]、马赫-曾德尔干涉仪[10]等。但是,上述研究仅着眼于光学现象,对微结构的制备工艺还很不成熟。

本文针对光纤器件加工的需要,综合计算了光纤的飞秒激光刻蚀阈值和光斑大小,理论分析了产生光斑大小差异的原因。重点探讨了垂直度较好的微孔成形机制,以把握加工该类直孔的工艺参数与工艺措施,为F-P腔及长周期光栅的制备提供技术支撑。还分析了飞秒激光烧蚀过程中微孔形貌的形成机理,并在单模光纤上试制了F-P腔、端部悬臂梁等三维微结构。

2 飞秒激光微加工系统

实验采用日本Cyber Laser公司生产的飞秒激光微加工系统。该系统采用的激光波长为780 nm,处于近红外短波区域,脉宽为180 fs,重复频率为1 kHz,最大平均输出功率为1.1 W。该激光加工机可实现脉宽可调功能、重复频率可调功能,还配有自动功率稳定系统,保障能量长期处于稳定状态。激光束从激光器发出后,经过反射镜、衰减镜、光阑,最后通过消色差物镜到达被加工物表面。工件被固定在定位精度X1μm×Y1μm×Z0.5μm的三维工作台上,通过计算机可控制工作台的精密移动,还可通过CCD图像实时观察飞秒激光的加工过程。光路中的衰减装置设有三个衰减窗口,通过不同的衰减镜片实现100%,12%和2%的能量衰减率,以调节加工所需要的能量大小。光阑可以滤去光束边缘的杂光,进而调节光束质量。激光加工过程可以通过数控编程来完成。

3 实验结果与分析

3.1 激光光斑的理论计算

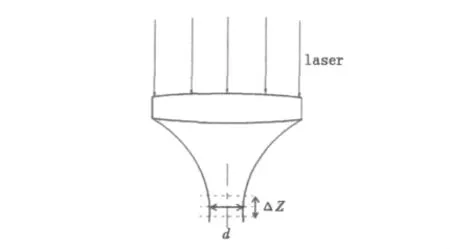

飞秒激光经物镜,聚焦在工件的表面,物镜的数值孔径大小与高斯光束直径的大小将影响激光聚焦光斑的强度,尤其是中心强度。NA为聚焦透镜的数值孔径,它直接影响焦深、光斑大小等激光参数。光斑尺寸与焦深的关系示意图如图1所示。

图1 光斑尺寸与焦深的关系示意图Fig.1 schematic diagram of beam and focal depth

数值孔径NA与光斑尺寸w0等参数符合下列关系式:

其中,D为激光束直径;f为物镜的焦距;θ为汇聚侧的会聚焦(半角)。焦深ΔZ的计算式则为:

理论上光束在焦平面上的光斑尺寸是最小的,但实际上,光束在焦平面上下一定范围内,光斑大小的变化不明显,此段范围称作焦深。经计算,w0=22 μm,ΔZ=293 μm。

3.2 激光光斑实验值与理论计算值的差异分析

在实验中分别采用50 mW,100 mW,155 mW,200 mW,255mW,310mW,360mW,400mW 的激光能量,在单模光纤侧表面上打孔。利用超景深三维显微系统测量微孔的直径,求同样能量下加工的多个微孔直径的平均值。能量密度与烧蚀孔直径的平方的关系如图2所示。

图2 微孔直径与能量密度的关系Fig.2 relationship between micropore diameter and fluence

根据文献[11]提供的公式,可以得到光斑直径的实验计算值和光纤的烧蚀阈值:

经计算,光斑的直径为26μm,光纤的烧蚀阈值为1.5 J/cm2。将石英玻璃基片作为加工对象,在同一参数条件下加工,得到的光斑的大小为25μm。光斑大小与理论计算值有一定的差异,这主要有两方面的原因。

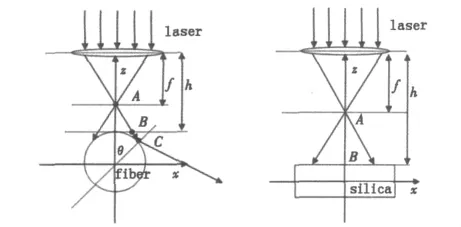

一方面,按照理论分析激光与物体相互作用时,光束与工件的接触面是平面,在焦平面附近光斑的大小变化可以忽略不计。当激光与光纤作用时,其接触面是曲面,如图3所示。此外,激光与工件作用面的选取,对光斑大小的计算影响较大。在实验中发现,焦平面并不是工件表面最清晰的位置,而是在这个基础上向下移动60μm处,即B处是加工工件的焦平面。加工光纤时,激光在C点与工件作用,而加工基片时,激光在B点与工件作用,所以计算值与理论值有一定的差异。

另一方面,计算过程中尽管考虑到了光束在传播过程中的损失,并利用专业软件计算出实际加工能量,但是计算所用的能量还是比实际能量高。我们采用的光束半径是光束横截面上振幅下降为光束中央振幅的1/e时,观测位置到光束中央的距离为基横模高斯光束的半径。根据物理数学理论,光束半径内的功率和整个光束功率之比R可以根据式(6)和式(7)计算。实际激光的功率密度分布为:

经计算,R=0.865,也就是说,基横模高斯光束半径w(z)内的功率约占光束总功率的86.5%。所以实验值与理论值存在一定的差异。

图3 光纤和石英基片的激光加工示意图Fig.3 schematic diagram of optical fiber and silicon micromachining

3.3 烧蚀光纤深度与能量的关系

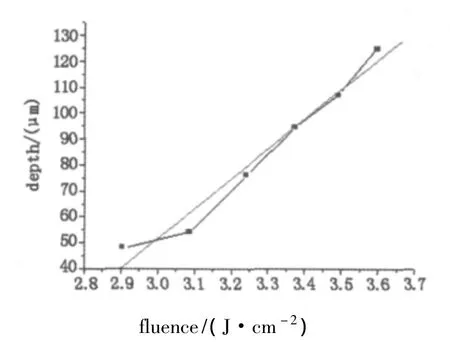

在实验中分别采用55 mW,66 mW,77 mW,88 mW,99 mW,110 mW的激光能量在光纤上打孔,之后利用机械力沿微孔中心将其折断,经超声清洗后,用光学显微镜测量其深度。图4示出了不同能量加工后微孔断面扫描电镜照片。微孔深度与能量密度的关系如图5所示。

图4 不同能量加工光纤的SEM图Fig.4 SEM of fiber cross-section under different energy

图5 微孔深度与能量密度的关系Fig.5 relationship between micropore depth and fluence

根据文献[11]中的公式,飞秒激光烧蚀孔的深度h与和光吸收长度能量1/α,材料的烧蚀阈值Fth。

密度Fa的关系为:

从图5中可以看到深度与能量对数符合线性关系,将计算出的光斑大小与光纤的烧蚀阈值带入公式(8),计算出光吸收长度为553 nm。

3.4 光纤直孔形成机制与实验

高斯光束分布特点是峰值功率高,而在径向上,强度不断的减小。在加工过程中,距焦平面越远,能量分布越分散。在焦平面附近,可以认为能量保持不变。经计算焦深 ΔZ=293μm(光纤直径为125μm),这就为加工直孔提供了理论依据。

在加工过程中,当选取的能量较小时,沿光束方向的能量密度随加工深度的增加而减小,另外碎屑的堆积也妨碍了激光的刻蚀,当激光作用在孔深部时,径向的能量密度小于光纤的烧蚀阈值,所以孔的锥度越来越大。当选取的能量足够大时,在125μm内能量沿光束方向和径向能量密度变化不大,所以能加工出垂直度良好的直孔。加工实验验证了以上推理。较小能量和较大能量烧蚀加工时,光纤锥孔和直孔的SEM照片如图6所示。垂直度良好的直孔加工方法,有望用于制备长周期光纤光栅或光纤生物传感探头等,为新型光纤传感器的开发提供了一种有效的工艺手段。

3.5 光纤烧蚀的形貌分析

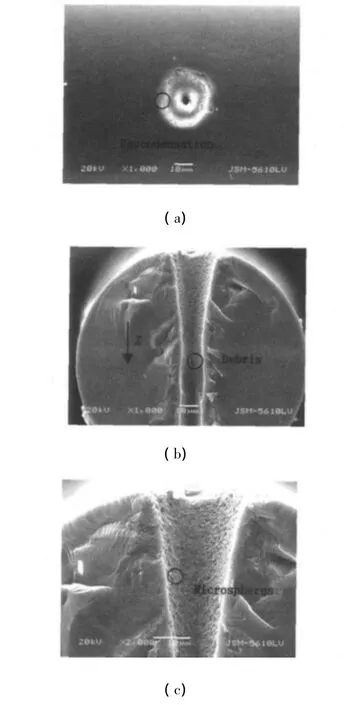

在加工过程中,无论锥孔,还是垂直度比较好的孔的内部形貌有很大的相似性,在激光入射口处内壁出现了球状的小颗粒,孔的深部表面十分光滑,但是背面存在明显的崩碎,如图6所示。

图6 飞秒激光加工的锥孔和直孔Fig.6 conical and straight hole by femtosecond laser

图7 微孔的端口及内部形貌Fig.7 external and internalmorphology ofmicropore

在微孔的边缘可以观察到碎屑的再沉积现象,且有少量的材料融化痕迹,如图7(a)所示。显然热影响是其主要原因。从图7(b)、图7(c)可以看到,在微孔入口周围存在微小的球状颗粒,略向内还有明显的沉积物质,但微孔深部相对比较光滑,只有极少量的杂质附着。形成这种形貌的主要原因是,光纤表面在极高能量密度作用下,表面的物质直接气化,随着刻蚀深度的增加,在光纤表面局部形成巨大的蒸汽压力,使液态光纤材料的温度超过液-汽平衡时的温度,从而进入过热状态。而光纤表面的物质会不断的向平衡状态靠拢,导致液体内部压力不断增加,材料就会以液体和蒸汽液滴的形式喷出,所以产生了熔化现象[12]。随着孔深不断增加,孔内材料在高温高压的作用下,产生大量的等离子体。由于受到空间的限制,等离子体有向外逃逸的倾向,在上升过程中由于温度压力的骤降,迅速冷凝,形成微细的球状小颗粒回落在开口边缘处。而且球状颗粒分布比较均匀,形状比较规则,除了少量的杂屑外,并没有对周围材料产生严重的损伤。

在光纤背面可以看到明显的崩碎现象(如图6所示),其原因在于激光束的发散光在光纤包层中的自聚焦以及微孔贯穿前的高压冲击。随着孔深逐渐增大,孔内的残留物逐渐堆积,激光在传输过程中产生发散,发散的激光在孔壁上发生反射、透射并经光纤包层侧表面再反射,部分向下聚焦于光纤的背面,自聚焦的光束与垂直向下的透射光束复合作用,会使光纤背面提前产生烧蚀。随着孔深接近光纤背面,小孔贯穿前的剩余薄层受到等离子体高温高压的冲击,剩余薄层连带周围材料瞬间崩碎,在光纤背面微孔出口周围形成不完整的孔形。

4 针对光纤器件的三维微结构制备

以单模光纤为加工对象,进行了一些光纤三维微结构的加工试验。首先,针对一种典型的光纤微结构F-P腔进行了试制。采用的激光刻蚀条件为:光阑为5,能量为200 mW,脉冲频率为1 kHz。首先用 1 mm/min速度进行粗加工,再采用0.05 mm/min的速度对F-P腔精加工。加工后腔内的残留物采用浓度2%的HF去除。图8示出了轴向长度为120μm的F-P腔SEM照片。微腔壁面平整,开口形状整齐规则,测得的腔壁垂直度可达87°。这种光纤F-P腔可以用作温度或压力传感器的探头结构。

图8 飞秒激光刻蚀的光纤F-P腔Fig.8 F - P cavity etched by femtosecond laser

其次,尝试了在单模光纤的端部制备悬臂梁结构。先用光纤切割刀将光纤端面切平,再将光纤固定在工作台上。采用的激光刻蚀条件:光阑直径5 mm,能量 300 mW,脉冲频率 1 kHz。首先采用1 mm/min的速度加工悬臂梁的两个壁面,再将其翻转90°采用相同的速度加工另外两个壁面。加工后壁面上的残留物采用浓度2%的HF酸去除。图9示出了110μm×40μm×40μm的悬臂梁的SEM照片。图中可以发现悬臂梁的根部比较粗糙,这是由于翻转造成的,工艺上有待进一步优化。如在悬臂梁壁面上镀上生物敏感材料,有望用作生物传感器的敏感探头。

图9 飞秒激光加工的光纤端部悬臂结构Fig.9 cantilever structuremachined by femtosecond laser

5 结论

(1)实验结果表明,光纤的烧蚀阈值约为1.5 J/cm2;烧蚀孔的深度与能量对数基本上符合线性关系;脉宽为180 fs时,光纤的吸收系数约为553 nm。

(2)理论分析了锥孔和垂直度较好的直孔的成形机理,探讨了微孔内壁形貌的形成机制和加工过程中光纤背面出现的崩碎现象。

(3)飞秒激光刻蚀工艺适合在光纤上制备各种三维微结构,将为新型光纤传感器件的制备提供一种新的工艺手段。

[1] Dai Yutang,Xu Gang,Cui Jianlei.157 nm lasermicro-ablation of 3D-microstructures in optical fibers[J].Journal of Optoelectronics Laser,2011,21(2):192 - 195.(in Chinese)

戴玉堂,徐刚,崔建磊.光纤三维微结构的157 nm激光微刻蚀[J].光电子·激光,2011,21(2):192 -195.

[2] Shi Yunfei,Lu Lizhong,Wang Jijun,et al.Influence of temperature-dependent coupling factor on temperature field in metal Au irradiated by ultrashort pulse laser[J].Laser& Infrared,2011,41(3):252 -258.(in Chinese)

石云飞,卢立中,王纪俊,等.耦合系数对激光辐照金属材料温度场的影响[J].激光与红外,2011,41(3):252-258.

[3] Chen Minghua,Lu Bin,Li Dongyang,etal.Security analysis on ablation process of pyrotechnics by femtosecond laser[J].Laser & Infrared,2007,37(3):214 - 216.(in Chinese)

陈明华,卢斌,李东阳,等.飞秒激光对Mg/PTFE药剂烧蚀加工过程安全性分析[J].激光与红外,2007,37(3):214-216.

[4] Kim SH,Sohn I,Jeong S.Ablation characteristics of aluminum oxide and nitride ceramics during femtosecond lasermicromachining[J].Applied Surface Science,2009,255(24):9717-9720.

[5] Wang Ying,Wang Dongning,Yang Minwei,et al.Refractive index sensor based on amicrohole in single-mode fiber created by the use of femtosecond lasermicromachining[J].Optics Letters,2009,34(21):3328 -3330.

[6] Zhang Qi,Zhang Weigang,Zhang Jian,et al.Micro-cavity fabricated by femtosecond lasers and its application in fiber-loop ring-down spectroscopy [J].Chinese Journal of Lasers,2009,36(3):713 -717.(in Chinese)

张绮,张伟刚,张健,等.飞秒激光蚀刻光纤微腔及其在光纤环衰荡腔中的应用[J].中国激光,2009,36(3):713-717.

[7] Martinez A,Zhou K M,Bennion I,et al.In-fiber microchannel device filled with a carbon nanotube dispersion for passivemode-lock lasing[J].Optics Express,2008,16(20):15425-15430.

[8] Liu Shujing,Jin Long,Jin Wei,et al.Structural long period gratingsmade by drillingmicro-holes in photonic crystal fiberswith a femtosecond infrared laser[J].Optics Express,2010,18(6):5496 -5503.

[9] Wu Yiming,Li Ming,Cheng Guanghua.Fabricatingmicro fiber fabry-perot sensor with femtosecond laser pulses[J].Acta Photonica Sinica,2010,39(4):584 -587.(in Chinese)

吴易明,李明,程光华.飞秒激光制造微型光纤法布里-珀罗干涉传感器[J].光子学报,2010,39(4):584-587.

[10] Wang Ying,Li Yuhua,Liao Changrui,etal.High-temperature sensing usingminiaturized fiber in-linemach-zehnder interferometer[J].Photonics Technology Letters,2010,22(1):39-41.

[11] JBonse,P Rudolph,J Kruger,et al.Femtosecond pulse laser processing of TiN on silicon[J].Applied Surface Science,2000,154 -155:659 -663.

[12] Jandeleit J,Urbasch G,Homann H D,etal.Picosecond laser ablation of thin copper films[J].Appl.Phys.A,1996,63(2):117-121.