瓦斯抽采管路自动排水系统的研究

杨树军

(西山煤电集团公司官地矿,山西 太原 030022)

1 瓦斯抽采系统现状分析

西山煤电集团公司官地矿瓦斯抽放泵站在运行过程中,管路内的积水造成抽放泵负压高,温度高,抽气减小,严重影响了抽放效果。井下凝结水的排出问题也显得尤为关键,为此在管路系统中安设了放水器。放水器由人工操作,放水方法为:每隔一段时间预计管路内有积水或听到管路内有水声时,人工关闭放水器与水箱连接的阀门,并打开水箱上口的通气阀和下口的排水阀实现排水目的。

存在的问题:

1)因泵站内噪音高,人不易听到管路内的积水声或是人员问题,长时间未进行放水,会造成管路内大量积水,抽放泵抽气减小,抽放效果差。

2)人工放水系统稳定性差,需要人力多,阀门磨合和误操作几率高,在反复旋动阀门的操作中,由于人工动作不均衡,会导致阀门工作时经常关闭不严,造成使用寿命缩短,影响抽放泵的正常运行;且单次操作放水时间长(至少30 min),安全可靠系数低。

3)瓦斯抽放管道中积水时有溢满,淹没、损坏仪器的情况经常发生,不利于井下含瓦斯气体的正常排放,影响抽放泵的安全运行,严重影响和制约着煤矿安全生产。

2 系统研究设计

抽放管路自动排水系统是根据“管控一体化”的思路在三层网络体系结构的设计框架下,结合自动化、信息化、计算机、网络、通讯的新理论和新技术,利用世界先进的自动化产品、网络产品、工业控制组态软件,将抽放管路和抽放泵的供电系统、运行设备,管路中的负压、温度、流量、高瓦斯、一氧化碳、管路排水等所有监测和监控信息统一在一个平台下,形成一个统一、完整的有机整体。

1)系统设计用途。

瓦斯抽采主泵房一般设在距离监控中心较远的地方,泵房不仅需要就地观察抽采设备的运行状况,而且还需要控制设备的启停,部分数据还需要与矿监测中心机房相互传递。因此,瓦斯抽采管路自动排水系统和原瓦斯监控系统的数据要在同一个平台上显示和操作,两个系统既要相互独立,又要互相联系。

系统设计以安全、可靠、先进为原则。实现对瓦斯抽采管路中的冷凝积水自动排放,做到无人值守,确保设备安全可靠运行。

2)原理。

a)设计思路。由于瓦斯抽放管道工作在负压排风状态,需不断使排水管道正负压变换才能排出积水,该矿采用将三个电动执行装置装入主管道和水箱,在主控操作机上由软件通过PLC控制阀门的组合顺序开停,实现管道中正负压转换和排水。

b)系统组成。系统主要由主控计算机、PLC控制柜、防爆兼本安型高可靠电动执行机构、分站、各种传感器等组成。

c)系统分类。该系统有井上和井下两大类,具体特点如下:井上排水系统可多套分散使用,中央集中控制。井下排水系统通常单系统独立运行,控制系统更小巧,且就地显示,无人值守,也可与井上系统联网、集中显示和控制。

3)实施的关键技术。

a)煤矿自动排水方法由人工操作改成人工操作按钮电动启停后,将原来的由人工判断和改变抽放管内的正负压,在常压下一对一启停,改成自动判断和对三个电动执行机构组合顺序控制启停。

b)选用国内有煤安标志的、性能稳定可靠的小型电动执行机构。

c)高性价比:原电磁阀使用寿命短,虽然便宜,但更换成本高,而本次选用的电动执行器在PLC控制下能平稳运行,10年内不需更换。

d)瓦斯监测与PLC工况监测和控制集中在一个平台上操作。

3 具体实施方案

结合该矿实际情况,制定了切实可行的方案,采用以德国西门子PLC扩容器和数据采集器(又称PLC可编程逻辑控制器)为核心的控制系统,对各控制点的数据进行处理和控制,通过软件控制流程系统,预设每个阀门进水、排水、间隔时间;根据工艺流程编制各个管道排放水时间顺序,通过电脑屏幕可以观察到排水系统正在操作的位置、时间,提高排水系统的准确性和稳定性;消除管路局部积水隐患,改善排水效果,提高了抽放效率。操作工人现场一般无需操作,同时,井下的信号可通过环网平台系统,发送到地面指挥中心,各参数随时可调,各个跳控点都有在线监测和历史记录曲线,实现了煤矿调度中心对井下运行状态的实时监控。

该系统机柜装配好后,环境适应性强,稳定性好,把所需要的阀门连接起来,阀门改用电动阀。电动阀系统其特点是:系统防静电、防腐蚀,可以在高瓦斯和高爆环境下连续平稳运行。功能可靠,安全耐用,维修费用低。

4 试验方法和技术路线

在抽放泵的进排气主管路上安装4套自动排水装置,增加1台机柜,利用原泵站监测系统,用PLC收集并处理现场传输来的信号,实现PLC自动排水系统与泵站监测系统兼容,从而将PLC自动排水系统纳入原计算机系统,实现同一平台一体化管理。

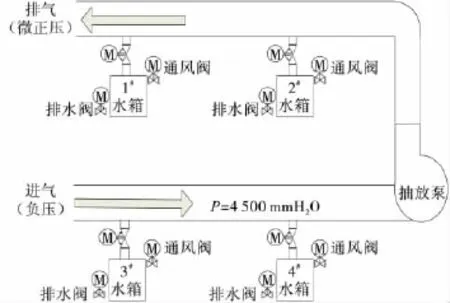

1)正常工作状态下,主进水阀是打开的,处于常开状态。主进气阀和主排水阀关闭,水箱处于自动积水状态。

2)在排水状态下,主进水阀自动关闭后,先打开进气阀,使水箱由负压变成正压状态,然后打开排水阀,水箱内积水自动排出。

3)在抽放泵排气主管路上,管内平时属于微正压状态,同样适用于上述方法自动排水。

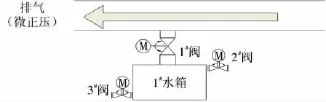

4)在计算机平台上预先设定各阀门开闭间隔时间,设定开闭顺序,实现远程自动控制,间隔时间可根据管路内实际积水情况随机调整。在操作面板上,单独点击系统中任意一个阀门,可随机实行放水,或由自动排水状态转换为人工手动排水。该系统井下示意图见图1,图2。

图1 抽放管路井下自动排水系统示意图

图2 地面瓦斯抽放自动排水系统示意图

5 结论

采用PLC智能控制自动排水系统后,运行结果表明,无论是硬件、软件还是阀门均不需人工干预,系统中的阀门寿命延长几十倍。

该项目已经取得国家专利,专利号 ZL 2011 2 0320875.1。本设计方案是针对瓦斯抽放泵站设计的自动化显示和操控平台,在官地矿运行三年来,系统稳定可靠,实现了以下功能:

1)只需一人监视和操作即可完成泵站的主管路自动排水,通过显示器观看管路积水、排水的时间以及设备供电状态、运行状态、瓦斯监测数值,根据实际情况灵活设置积水、排水时间。

2)各种参数设置简便,报警提示准确及时,图文显示直观全面。

3)系统监控的实现,减轻了工人的劳动强度,并且做到设备运行有故障时能够及时报警并处理,使瓦斯抽放系统正常运行,保证矿井的安全生产,其社会效益、经济效益显著提高。

6 需要进一步研究的问题

1)本系统操作人员需具备一般计算机操作知识和一般电气知识,对操作人员的知识技能水平有较高的要求。

2)本系统的关键设备隔爆电动阀门需进一步研究,其在耐磨、耐瓦斯、耐腐蚀和机械定位方面有待进一步探讨。

[1]杨树军.瓦斯抽放自动排水装置:中国,ZL 2011 2 0320875.1[P].2012 -04 -18.

[2]王孝颖,张丰敏,张学松.PLC在煤矿井下主排水控制系统中的应用[J].中国煤炭,2000,28(8):43-45.

[3]付铁斌,王洪林.矿井主排水系统监测装置的研究[J].煤矿安全,2004,35(5):17-19.

[4]李泽松.井下水泵房自动排水系统研究[D].太原:太原理工大学,2005.