高墩爬模施工工艺

姚志华

(山西路桥第一工程有限责任公司,山西太原 030006)

随着公路事业的不断发展,爬模施工工艺由于其可靠的工作性能和安全性能,作为一项新工艺在大型桥梁施工中得到了广泛使用,取代了以往的翻模、滑模施工工艺。在山西省吉县至河津高速公路施工中,为了推行建管处提出的“五化”管理,将工程施工标准化摆在了突出位置,由于爬模与翻模、滑模相比具有操作方便、施工安全、外观质量和线形有保证等优点,在大型桥梁高墩施工中得到了推广。

寺沟口大桥作为吉县至河津高速公路的控制性工程,墩柱采用双薄壁墩设计,最大墩高67.5 m。在施工中成功运用液压爬模施工工艺,收到了较好的效果,在保证施工质量的同时,外观质量也得到了很好保证,并且做到了安全生产,无事故。现场施工图见图1。

图1 爬模施工图

1 液压爬模施工工艺特点

1)液压爬模可利用自身液压动力装置将模板和工作平台整体提升,稳定性好。2)爬升过程操作方便,爬升速度快,安全性高,可以大大缩短工期。3)液压爬模依靠自身的动力系统,不需塔吊提吊,爬升过程平稳、同步、安全,同时可节省塔吊机械费用。4)为施工人员提供安全、可靠的施工操作平台。5)液压爬模施工外观质量有保证,线形控制简单。

2 液压爬模构造特点

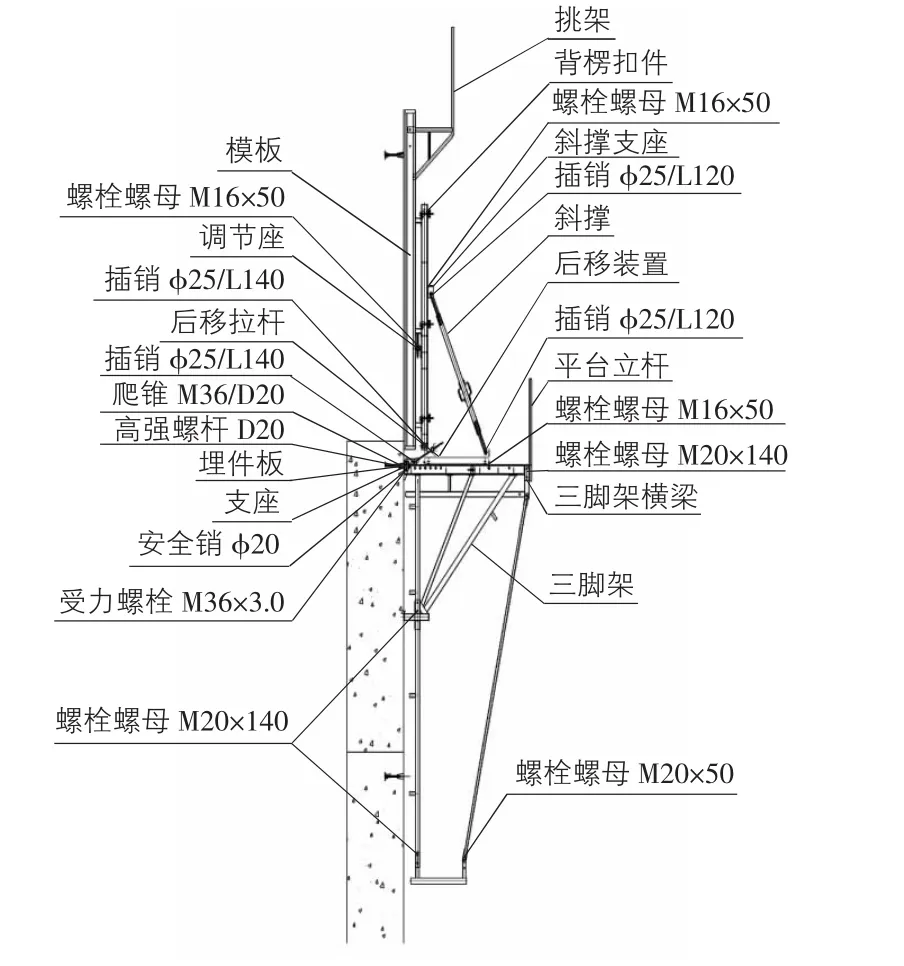

1)液压爬模构造:主要由锚固系统、爬升导轨、液压系统、模板、承重架组成。其中锚固系统、爬升导轨、液压系统是整个爬模系统的核心部分。爬模示意图如图2所示。

2)爬模工作原理。液压爬模的爬升过程,通过液压系统的液压油缸对导轨和爬架交替顶升来实现。导轨和爬模架之间可进行相对运动。当爬模架工作时,导轨和爬模架都支撑在预埋件支座上,两者之间无相对运动。导轨爬升时,在退模后,首先在预埋在刚浇筑混凝土中的爬锥预埋件上安装受力螺栓、锚固装置,然后通过调整上、下换向盒棘爪方向,通过自身液压系统来顶升导轨,待导轨顶升到位,就位于该埋件支座上后,插入安全销,操作人员立即转到下平台拆除导轨提升后露出的位于下平台处的埋件支座、爬锥等,周转使用。在解除爬模架上所有拉杆之后方可开始顶升爬模架体,这时候导轨保持不动,通过调整换向盒上下棘爪方向,利用自身液压系统,爬模架就相对于导轨运动,通过导轨和爬模架这种交替附墙,相互运动,互为提升对方,爬模架即可沿着墙体上预留爬锥逐节提升。

图2 爬模模板示意图

3 液压爬模施工工艺流程

1)模板拼装。

爬模面板采用进口维萨板,背楞采用木工字梁,每一节段高度4.5 m。第一节段模板根据承台上弹出的墩身轮廓线立模,合模后用对拉杆拉固,并对垂直度和模板位置进行校核,模板底部内外侧用砂浆封堵,防止漏浆。

2)爬锥预埋件安装。

将爬锥用受力螺栓固定在模板上,爬锥孔内抹黄油后拧紧高强螺杆,保证混凝土不能流进爬锥螺纹内,埋件板拧在高强螺杆的另一端,锥面向模板,和爬锥成反方向。当爬锥预埋件与钢筋发生冲突时,应将钢筋位置进行适当调整,保证爬锥预埋件的定位准确。

3)安装承重架及爬升部分。

待第一节段混凝土强度达到10 MPa后,安装承重架及爬升部分。将三角架各部位用螺栓或销子组装成整体,要确保三角架各配件之间连接牢固。将拼好的架体整体吊起,平稳挂于附墙座,插入安全销固定。该部分在地面拼装完成,直接安装。

4)安装主平台。

用工字钢将一个单元内的三角架连接成一个整体,在工字钢上铺设木板,并相互连接固定,完成主平台搭设,当木板搭设与爬模部件位置有冲突时,需在部件位置调整木板尺寸,保证爬模架体使用。

5)安装后移装置。

在三角架平台上安装后移装置,实现对模板系统位置进行调节。

6)浇筑第二节混凝土。

将组装好的模板整体吊起,安装在三角架的后移装置上,用背楞扣件将其与模板系统进行连接,形成一个整体,利用斜撑调节角度,校正模板,进行第二节钢筋绑扎,安装爬锥预埋件,浇筑第二节混凝土。

7)轨道安装。

待第二节段混凝土强度达到10 MPa后,安装爬锥和附墙座,在第一节和第二节两层附墙座中插入导轨,导轨上端与上层附墙座固定,在墩身的两个立面各安装两根导轨,导轨中心间距4.5 m,墩身侧面不安装导轨,利用立面架体,带动侧面模板同步爬升。

8)爬升导轨。

导轨爬升过程,就是将上下换向盒内的换向装置调整为同时向上,换向装置上端顶住导轨,利用爬模自身的液压油缸顶推导轨,实现导轨爬升。导轨爬升就位后需将下层的附墙装置及爬锥进行拆除,周转使用。

9)模板架体爬升。

模板架体爬升过程与导轨爬升过程相似,只需将上下换向盒同时调整为向下即可,通过液压顶顶推模板,实现模板架体整体爬升。

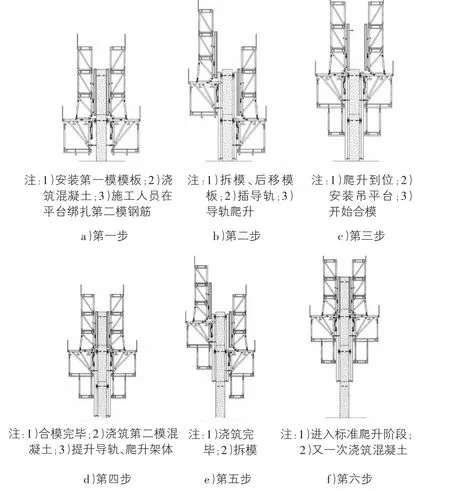

爬模施工在完成第三节混凝土浇筑后进入正常的爬升过程。正常爬升过程工艺流程为:第三节混凝土浇筑完成→拆模后移→安装锚固装置→提升导轨→模板架体爬升→绑扎钢筋→模板清理,刷脱模剂→预埋件固定、安装→合模→浇筑下一节混凝土。

a.爬锥预埋件安装。

将爬锥用受力螺栓固定在模板上,爬锥孔内抹黄油后拧紧高强螺杆,保证混凝土不能流进爬锥螺纹内,埋件板拧在高强螺杆的另一端,锥面向模板,和爬锥成反方向。

b.浇筑混凝土。

c.拆模后移。

d.安装附墙装置。

e.提升导轨,将上下换向盒内的换向装置调整为同时向上,换向装置上端顶住导轨,利用爬模自身的液压油缸顶推导轨,实现导轨爬升。导轨爬升就位后及时拆除下层的附墙装置及爬锥,周转使用。

f.模板架体爬升。

上下换向盒同时调整为向下,下端顶住导轨。通过液压顶顶推模板,实现模板整体爬升。

g.合模,模板与下一节混凝土的搭接长度为10 cm,在结合处贴双面胶带,以保证浇筑混凝土过程中不漏浆。

h.浇筑下一节混凝土。

施工流程图见图3。

图3 爬模施工流程图

4 爬模施工注意事项

为了确保模板的周转次数及混凝土的外观质量,需注意以下方面:

1)调运和安装过程中不能碰坏模板,特别是面板。2)使用同一种脱模剂,保证混凝土表面无色差。3)混凝土振捣时严禁振动棒与面板接触。4)拆模后立即进行模板清理。在寺沟口大桥高墩施工中,爬模技术得到了成功应用,尽管在第一模混凝土浇筑后,安装爬模施工平台、配套设施需耗用一周左右时间,但在进入正常爬升阶段后,平均2 d可爬升一模,即4.5 m,大大缩短了工期,并且外观质量有很好保证,线形控制较好。

[1]贾世杰.斜拉桥液压爬模施工塔柱技术[J].山西建筑,2011,37(23):177-178.