层状金属复合材料加工技术研究现状

田广民,李选明,赵永庆,刘彩利,贺林娜,刘啸锋

(西北有色金属研究院,陕西 西安710016)

1 前言

近年来,金属复合材料逐渐地从军事国防向民用领域渗透,如今已在陆上运输、民航、工业和体育休闲产业等诸多领域实现了商业化应用,形成了年产量近5 000 t、年产值近20亿美元的工业部门。2008年全世界的金属基复合材料市场总量达到4 400 t,并且在2013年以前将保持5.9%的年增长率。金属复合材料可应用于陆上运输、电子/热控、航空航天、工业、消费品等5大领域,如图1所示[1],其中陆上运输(包括汽车和轨道车辆)和高附加值散热组件仍然主导市场,用量占比分别超过60%和30%。

层状金属复合材料是采用高能率加工技术,把两种甚至多种用普通加工技术(如焊接等)不能连接的不同金属材料复合成为一体的新型功能材料和高新技术产品。层状金属复合材料综合了各组元优点,弥补了各自的不足,可改善材料的力学性能、热电性能、磁性、成形性、焊接性、耐腐蚀性等诸多性能,有优异的综合性能,广泛用于汽车、机械、船舶、冶金、矿山、航空、航天、航海、民用产品、生活用品、石油化工、能源、电力、环保设备和化工设备等方面[2]。经过多年研究,其在爆炸焊接复合、轧制复合和爆炸-轧制复合等加工制备方法、理论研究和应用方面都有了很大的发展。

图1 金属基复合材料全球市场及展望Fig.1 Global markets and the prospect of metal matrix composites

2 爆炸焊接复合法

爆炸焊接是用炸药作能源进行金属间焊接的一门新兴的边缘学科和很有实用价值的高新技术。它的最大用途是制造大面积的各种组合、各种形状、各种尺寸和各种用途的双金属及多金属复合材料。其复合法与其它方法的区别在于[3]:瞬间高温高压和高的冷却速率;高的应变速率;作用载荷的局部性和移动性;复合板复合界面呈现波状结合;不受材料熔点、塑性限制,复合尺寸规格灵活。爆炸焊接复合法主要适合于单张面积较大、厚的复合板材产品或复合板坯、多层复合板的生产。采用爆炸焊接复合法已经能够成功地进行300多种金属的复合,有50多种实用的金属组合正在投入实际使用,如钛/钢、钛/钢/不锈钢、钛/不锈钢、钛/铜、不锈钢/钢、铜/钢、铜/银等。

2.1 爆炸焊接复合法机理研究

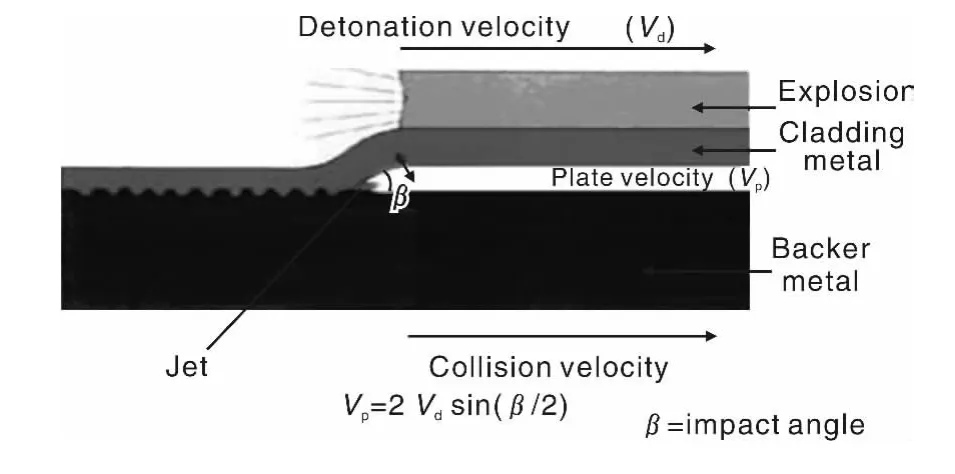

爆炸焊接是以炸药为能源进行金属间焊接的方法,它可将性能不同、特别是互不相熔的金属复合成一体。这种焊接是利用雷管引爆炸药爆轰,爆炸产生的高压脉冲载荷作用在复板上,驱动复板在数微秒内被加速到每秒几百米的速度;从引爆位置开始,复层板依次与基层板形成高速倾斜碰撞。两金属相撞产生的压力大大超过金属的动态屈服极限,在碰撞点邻近区域内,产生高速而剧烈的塑性形变(形变率可达99.99%以上)。这是一个绝热过程,两种待结合的金属表面,在瞬间形成类似于流体一样的行为,形成两股运动方向相反的金属射流,位于碰撞点前的自由射流向未结合区的空间高速喷出,冲刷掉两金属待结合表面的氧化膜、污染物等,显露出洁净的活性表面,为实现焊接提供了必要条件;其后的金属射流在高压下形成波状的冶金结合。见下图2。

图2 爆炸焊接原理图Fig.2 Schematic diagram of explosive welding

迄今为止,能够全面、准确地解释爆炸焊接结合机理的理论尚未形成。1961年,Philipchuk提出爆炸熔化焊接理论,认为高速金属射流的动能在瞬间为交界面金属的熔化提供了足够的热能,使交界面金属熔化焊合。1970年,Grossland等提出爆炸压力焊接理论,认为只要高水平的爆炸压力维持足够长时间,交界面就会产生很大塑性变形,金属射流就会使金属体产生扩散运动,从而实现结合。1984年,Hammerschmidt等提出熔化焊理论的另一种解释,认为熔化后的高速冷却作用使金属得以结合。然而熔化焊接理论无法解释非常薄的金属板的爆炸焊接现象。郑远谋[4-5]则认为,波状结合面的形成是爆炸荷载以波的形式向前传递并作用在复板上,使复板产生波状塑性变形的结果,并由此提出爆炸焊接是压力焊、熔化焊和扩散焊“三位一体”的综合作用机理。然而,如何确定3种作用以及射流对爆炸焊接的贡献等问题,目前尚无相关报道。史长根等[6]对爆炸焊接结合界面的3种形式进行了研究,认为界面熔化是爆炸焊接产生的结果,不是爆炸焊接结合的原因,同时指出爆炸焊接是一种特殊的压力焊。

有关爆炸焊接机理人们提出了多种解释,但由于爆炸焊接过程的瞬态性、爆炸焊接动力过程的复杂性以及实验手段和仪器方面的欠缺,现有的各种理论均不能全面、准确、恰当地解释爆炸焊接的作用过程和成波机理,爆炸焊接理论仍有待于进一步探索和完善。

2.2 爆炸焊接复合法工艺技术研究

2.2.1 布药工艺

爆炸焊接的布药工艺直接影响爆炸荷载的强度及作用方式,进而影响复合板的质量。周春化等[7-8]研究表明,不等厚度布药工艺产品的质量明显优于等厚度布药工艺,原因在于不等厚度布药能够使复板各点处的爆炸荷载基本保持不变,从而使复板、基板的碰撞速度也基本保持不变,进而有效地避免了焊接界面因碰撞速度前后起伏过大而导致的间隙、空洞等缺陷,提高了复合板的结合质量。爆炸焊接复合板的边界往往会出现不结合区,尤其是厚复板的爆炸焊接,这种现象称爆炸焊接的边界效应。采取不等厚布药工艺虽能改善交界面的结合质量,但却不能消除边界效应,王飞等[9]通过增加布药宽度以及减薄飞板边部厚度、开应力槽等方法,较好地解决了边界效应问题。陈青术[10]认为,炸药爆炸时两侧装药宽度以及起爆端的稀疏波所引起的装药边界能量不足是造成复合板边界效应的关键因素,为此设计了倒四棱台型装药结构。黄铜-A3钢的爆炸焊接试验表明,这种装药结构能够有效消除边界效应。这种新型装药结构可提高大板、超大板的爆炸焊接质量和复合板的成材率。

2.2.2 起爆方式

目前,用于爆炸焊接的起爆方式有中心起爆和边缘起爆两种。史长根等[11]进行了两种起爆方式下SA266-304的爆炸焊接试验,产品质量的对比测试发现,在相同焊接参数条件下,采用中心起爆方式可获得最佳的焊接界面。但是这种结论对管状材料的爆炸焊接则不适用[12],而且焊接质量的好坏还受到布药工艺等多个因素的影响,因此有关起爆方式问题还有待系统研究。

2.2.3 炸药配制

爆炸焊接所用炸药多为现场配置的低爆速炸药。陈青术[10]向2#岩石硝铵炸药中添加食盐和膨胀珍珠岩,配制出一种爆速可调的爆炸焊接专用低爆速炸药,该炸药具有很好的小直径起爆感度。黄铜-A3钢爆炸焊接试验表明,该炸药爆速稳定,且能保证焊接产品的质量,但是否适用于其他金属的爆炸焊接,还有待于研究。实践表明,粉状炸药布药时密度很难控制,导致爆炸速度不稳定,尤其是管状材料焊接时布药更为困难。

目前,用于各种材料爆炸焊接的炸药基本上是通过常用工业炸药加工而成,存在爆速不稳定、不容易铺设等问题,从而影响焊接质量,因此急需研制适合爆炸焊接特点、价格低廉、爆速稳定、便于各种形状金属焊接布药需要的可塑性专用炸药。

2.2.4 工艺参数选择

爆炸焊接工艺参数有数十个、甚至上百个之多,包括炸药特征参数、缓冲材料参数、焊接安装参数、动态(碰撞)参数、结合面(界面)参数以及温度参数等,由此可见爆炸焊接问题的复杂性。庙延钢等[13]进行了铜-钛爆炸焊接工艺的试验研究,通过在炸药和复板之间增加缓冲层,获得了较好质量的铜/钛/铜复合板;文献[14-15]对影响爆炸焊接质量的因素进行了比较系统的分析,提出了“最佳焊接窗口药量”的观点,由此确定的炸药用量比采用传统可焊窗口下限动态参数确定的药量减少15%~20%。不难看出,爆炸焊接工艺参数的研究都是针对某两种或多种金属的焊接进行的,一套工艺参数对某两种金属的焊接可能合适,而对另外两种金属就不一定适用,这也是爆炸焊接问题复杂性的一种表现,因此探索爆炸焊接工艺参数选择的普适性指导理论是当前面临的问题之一。

目前爆炸焊接的实验研究主要集中在对焊接产品的性能指标、界面结合状态的后期研究方面,而如何准确地记录爆炸焊接的作用过程,将是爆炸焊接的机理研究能够得到突破的关键。因此,需要运用现代科学技术手段,逐步建立爆炸焊接超动态实时监测系统,为爆炸焊接技术的实验研究提供有力支撑。同时需要建立科学的爆炸焊接产品质量指标体系和检测方法体系,为爆炸焊接参数的设计和爆炸焊接产品的质量检测提供依据。

2.3 应用研究

随着现代科技对特殊合成材料需求的不断增长,人类对爆炸焊接技术应用新领域的探索步伐进一步加快。Hokamoto等[16]研制了水下爆炸焊接装置,通过水下爆炸加载方式使0.1 mm厚的铝板以800 m/s的速度与陶瓷容器焊接,有效地解决了金属与陶瓷爆炸焊接时陶瓷材料容易开裂、破碎的问题,这种通过水下冲击波向焊接材料传递爆炸能量的做法,为爆炸焊接技术的推广应用开阔了思路。爆炸焊接技术在制造任意金属组合的复合材料方面具有独特的优势,通过在金属基体内增加金属纤维或其它高强度纤维提高复合材料力学性能、耐腐蚀性能和抗疲劳性能等是现代复合材料的发展方向[17]。在备受国内外关注的新型功能材料——非晶态合金研究领域,爆炸焊接技术也大显身手。非晶态合金因其高强度、高耐腐蚀性、高储氢性、高磁导率和良好软磁性等许多独特优异的性能而被广泛用于电力、电子、信息、防盗等领域。利用爆炸焊接技术制备块体非晶态合金是爆炸焊接技术一个崭新的应用领域。

爆炸焊接技术的应用研究目前主要集中在金属间的爆炸焊接,而金属与陶瓷等非金属的爆炸焊接,非晶态合金的爆炸加工以及具有耐高温、耐腐蚀、耐磨损、抗疲劳、高强度、高磁导率等特性的优质金属或合金的爆炸加工等研究工作才刚刚展开,还有许多关键技术尚未掌握。

3 轧制复合法

根据轧制复合温度参数,轧制复合法可分为热轧复合法和冷轧复合法;冷轧复合法中,根据轧机轧辊的转速或辊径的差异,可分为等辊径等辊速复合法和异步轧制复合法。

3.1 热轧复合法

热轧复合法是将待复合的金属坯料加热到一定温度,对其施加大的压下量进行轧制变形,在受到热和力的同时作用而使不同金属复合的一种工艺方法。采用热轧法生产复合板,首先要将待复合的表面进行合适的处理,以达洁净、活化的目的。热轧复合时界面复合机制非常复杂,也是长期争论与研究的课题。现在得到公认的机制有[19]:表面层裂缝机制、再结晶机制、扩散机制。

相对于其他复合工艺,热轧复合法的优点为:轧制力较小,对轧机的要求不高;工艺简单,成本低;界面结合牢固。缺点为:当复合金属为活性金属(如Al,Ti)时,加热时容易在界面形成脆性的金属间化合物;在轧制时如没有保温措施,复合金属板的长度受到限制;复合板的厚度难以控制,生产一致性和稳定性差,多适合于生产厚的复合板材及板坯。

3.2 等辊径等辊速冷轧复合法

在20世纪50年代,美国首先提出了表面清理、大变形复合、复合界面热扩散处理的工艺路线[20]。此后,冷轧复合工艺在工业生产中得到了大量应用,在某些产品的制备方面甚至取代了传统的复合工艺。同时这种复合工艺可以结合清洗、刷面、热处理等工艺组合成流水式生产成卷的复合材生产线,生产效率高。

复合前,待结合表面的处理主要是借助化学或物理的方法清除板材受到污染的表面;采取一道次大变形率是为了达到金属的临界变形率,实现两层金属原子之间的冶金结合,一般需要高达60%~70%的变形率[21];扩散热处理是在一定温度下通过金属原子之间的进一步扩散使扩散层增厚,增强界面结合力。

随着等辊径等辊速冷轧技术的研究和应用,人们对于双金属复合机制的研究也逐步深入。其中,应用最广泛的界面结合机制主要是裂口作用机制[22]。该机制认为,金属表面在进行表面清理过程中会形成一层加工硬化层,它的塑性低于基体金属。在强烈的金属塑性变形过程中,塑性差的硬化层会优先破裂露出底层新鲜的基体金属。界面两侧的新鲜金属在巨大的正压力作用下通过硬化层的裂缝挤出并且相互接触形成牢固的冶金结合。因为在压力作用下,只有当金属表面的裂口达到一定宽度时才能完成上述过程,所以金属界面初结合需要较大的临界变形率。有研究认为[23-24],并非所有的金属组合都会在待复合表面产生裂口挤出基体金属,有些金属组合只会在其中较软的金属组分发生裂口并且挤出金属,而另外较硬的一层只会在表面产生裂口而不会挤出金属。这样,只有较软的一层金属基体通过表面裂口挤入了较硬金属层表面的裂口,实现了金属间的结合。

由于等辊径等辊速冷轧复合法要求较大的一次压下率,这样大的压下率往往超过了一般轧机的承受能力,板面越宽,轧制负荷越大,冷轧固相复合越困难。另外,随着人们对材料性能要求的提高,层状复合材料组分之间的性能差异越来越大,轧制复合难度进一步增加。近些年来,国内外研究者都千方百计的寻求降低轧制临界变形率的方法[24]。国内研究了对基、复材采用不同的轧制温度的异温轧制复合技术,并采用只对铝层进行加热的工艺完成了钛/铝复合板的试制;国外推出了控制气氛轧制复合工艺,既可以分别控制基、复材轧制坯料的加热温度,又可以采用带式法生产成卷的复合板带材。

3.3 异步轧制复合法

异步轧制是20世纪60年代开始兴起的一种板带轧制生产技术[25]。异步轧制复合法是20世纪70年代提出来的一种复合板生产技术,包括我国在内的许多国家都投入了相当的科研力量进行基础研究和推行产业化。经过30多年的发展,虽然已经取得了一定进展,但是离大规模的实际生产应用还有一定的距离。

异步轧制具有以下特点:上下轧辊对金属板接触表面的摩擦力方向相反,快速辊产生的摩擦力向前,慢速辊产生的摩擦力向后,在板材中间形成“搓轧区”;单位压力分布均匀,变化平缓;对两层金属施加不同的张力,可以增强结合界面处的搓轧作用,而这种搓轧作用有利于降低轧制复合所需要的临界变形力。因此,异步轧制复合法可以生产出复合强度高、表面光洁的冷轧复合薄板[26]。

异步轧制复合正是充分利用了“搓轧区”内的相对滑动:一方面,相对滑动的界面摩擦生热,为界面的结合提供能量;另一方面,相对滑动有利于接触表面的污染层和氧化膜破碎和挤出,促进新鲜表面的生成。因此,相对滑动有利于提高界面结合强度,降低平均轧制压力。

对心电图从业人员进行规范化培训是建设现代化心电学强国的基础,而规范化操作所得的心电图是临床做出准确诊治的重要依据[1]。随着远程心电诊断的兴起,12导联同步记录心电图检查在偏远地区得到普及,广大居民在当地诊所就能得到大城市三级医院心电专家的心电指导。然而在读图过程中,常会遇到一些肢体导联错接、与临床表现不符的心电图,直接影响诊断的速度及准确性。

4 爆炸-轧制复合法

爆炸焊接复合法可以生产不同金属组合的层状复合板,而且通过调整爆炸工艺参数复合板面积可以达到十几到几十平方米。但是,爆炸复合法对于生产较薄的(≤6 mm)和对表面质量要求较高的层状金属复合板则比较困难;轧制复合法虽然可以生产不同厚度和表面质量较高的层状复合板,但是复合板的组元成份和宽度受到轧机轧制能力限制。人们综合这两种生产方法的优缺点后,采用先通过爆炸复合法制备较厚的复合板坯,再根据不同的要求,通过热轧或冷轧或热轧+冷轧的工艺轧制成所需的复合板。一般来说,制备3 mm以下的层状复合板时,轧制工艺包括热轧和冷轧两个步骤。热轧主要是为了获得要求的板材厚度,总加工量较大;冷轧主要是为了获得最终精确的板材厚度尺寸和理想的表面,总加工量较小。

爆炸焊接工艺参数的优化选择对于复合板的后续加工至关重要,主要表现在:爆炸焊接易于在结合界面产生脆性中间化合物的金属组合时,爆炸焊接工艺参数的选择尤为关键,否则在爆炸焊接中形成的中间化合物会给随后的热轧工序带来一些特殊的困难,如脆性相的破碎、材料强度提高以及表面破裂等;选择合适的爆炸工艺参数使复合板的界面呈现均匀的小波纹或平面状结合,因为界面波的状态决定着轧制时上下层金属相互之间的牵引力是否均匀。在轧制过程中,金属层之间均匀的牵引力是保证复层和基层金属能够同步变形的重要条件之一,如果爆炸焊接参数选择不当造成界面波过大,往往会导致复合板的复层金属上表面明显可见周期性变化的高低起伏的波纹,影响复合板的表面质量;而且使界面处有一定面积的未复合层存在,在轧制过程中未复合区域很可能会扩大,造成复合板结合区大面积脱粘。

轧制工艺参数的确定同样非常重要,如道次压下量、润滑方式、热轧温度、轧制速度以及轧制方向等。对于两种性质和变形抗力相差较大的金属组合如钛/铝、钢/铝等,在轧制过程中由于两种金属流动性的差异以及爆炸结合界面的粘滞作用,使得易变形金属层在变形的同时牵引着难变形金属层一起流动变形,这种变形称作牵引变形[18]。如果变形量适当,在均匀牵引力的作用下两层金属会同步变形;当变形量大到一定程度时两种金属的流动变形速度相差很大,界面牵引力就会随着变形速度非均匀地变化,产生不均匀牵引变形力。难变形金属层在不均匀牵引变形力的作用下发生间歇性破坏,表现为难变形金属层表面出现间歇性裂缝流出另一层金属。

5 结语

金属复合材料已成功走向市场,并在诸多应用领域占有一席之地,广泛而深入的研究为复合材料生产的低成本、高效率提供了有力的技术支撑,然而,目前金属基复合材料的结构和功能相对还都比较简单,不能满足高性能化和多功能化的挑战,因此必然朝着结构复杂化的方向发展,重点在如下方面将有所突破。

(1)复合材料结构设计。复合材料结构设计将受到更多的重视,重点是通过调控增强体的空间分布实现材料的强韧化;通过将非连续增强复合材料分化区隔为增强体颗粒富集区(脆性)和一定数量、一定尺寸、不含增强体基体区(韧性),纯基体区域作为韧化相具有阻止裂纹扩展、吸收能量的作用,使复合材料的损伤容限得到提高,实现复合材料的韧化。

(2)结构-功能一体化。传统的材料科学与工程把材料划分为两大类,即结构材料和功能材料。高技术的发展要求材料不再是单一的结构材料或功能材料,新趋势是结构材料和功能材料的相互渗透、综合集成。

(4)智能化。智能材料是结构材料、功能材料和微电子工业联合发展的产物,它的出现是结构设计的巨大变革,今后的结构设计不仅仅要考虑承载强度,更突出考虑的是结构的智能性。由材料、结构和电子相互融合而构成的智能材料与结构,是当今材料与结构高新技术发展的方向。

(5)低成本化。21世纪复合材料将以更快速度发展,而加快发展的关键在于降低成本。复合材料的研究重点已从过去主要关心性能与质量转到降低成本,强调低成本生产技术。低成本生产技术包括原材料、复合工艺和质量控制等各个方面。

References

[1]Calvin Swift.Matrix Composites:the Global Market[R].Norwalk:BCC Inc,2009.

[2]Peng Dashu(彭大暑),Liu Langfei(刘浪飞),Zhu Xuxia(朱旭霞).金属层状复合材料的研究状况与展望[J].Materials Review(材料导报),2000,14(4):23-26.

[3]Li Zhenghua(李正华).生产复合板的主要方法及其基本特点[J].Rare Metal Materials and Engineering(稀有金属材料与工程),1990,1:71-74.

[4]Zheng Yuanmou(郑远谋),Luo Zhijun(骆智君),Zhang Qinxue(张勤学),et al.爆炸焊接结合区波形形成的金属物理学机理Ⅰ.外因和内因[J].Journal of Guangdong Nonferrous Metals(广东有色金属学报),1998,8(1):37-46.

[5]Zheng Yuanmou(郑远谋).Explosive Welding and Metal Composite Material and Its Application in Engineering(爆炸焊接和金属复合材料及其工程应用)[M].Changsha:Central South U-niversity press,2002.

[6]Shi Changgen(史长根).Wang Yang(王 洋).You Jun(尤 峻),et al.爆炸焊接理论与技术新进展[J].Explosive Materials(爆破器材),2007,36(3):27-30.

[7]Dong Gang(董 刚),Zhou Chunhua(周 春 化),Shi Changgen(史长根),et al.爆炸焊接不等厚度布药工艺[J].Welding & Joining(焊接),2004,(6):35-38.

[8]Liu Xiaoyu(刘小鱼),Tong Zheng(佟 铮),Ma Wanzhen(马万珍),et al.梯形布药法寻求最佳爆炸焊接药量参数的实验研究[J].Journal of Inner Mongolia University of Technology(内蒙占工业大学学报),2004,23(4):269-272.

[9]Wang Fei(王 飞),Liu Guangchu(刘广初),Wang Lianlai(王连来).减小爆炸焊接边界效应影响研究[J].Engineering Blasting(工程爆破),2005,11(2):6-9.

[10]Chen Qingshu(陈青术).Explosive Welding Mechanism and the Explosion of Explosive Welding(爆炸焊接机理与爆炸焊接专用炸药研究)[D].Xuzhou:China University of Mining and Technology,2007,6.

[11]Shi Changgen(史长根),Wang Yaohua(王耀华).爆炸焊接两种起爆方式的对比试验研究[J].Welding Technology(焊接技术),1999(6):8-10.

[12]Shi Xinglong(史兴隆),Tong Zheng(佟 铮),Ma Wanzhen(马万珍).铜管外包爆炸焊接的实验研究[J].Journal of inner Mongolia University of Technology(内蒙古工业大学学报),2005,24(1):8-11.

[13]Miao Yangang(庙延钢),Rui Hong(芮 鸿).铜-钛爆炸焊接工艺试验研究[J].Journal of Kunming Institute of Technology(昆明工学院学报),1994,19(5):80-84.

[14]Lu Ming(陆 明),Wang Yaohua(王耀华),You Jun(尤峻),et al.爆炸焊接可焊性窗口下限药量试验研究[J].Transactions of the China Welding Institution(焊接学报),2002,23(6):44-46.

[15]Liu Yanqiao(刘艳乔).Explosive Welding Quality Factors and Parameter Optimization Analysis(爆炸焊接质量的影响因素及参数优化分析)[D].Wuhan:Wuhan University of Technology,2003,11.

[16]Hokamoto K,Fujita M,Shimokawa H,et al.A New Method for Explosive Welding of Al/ZrO2Joint Using Regulated Underwater Shock Wave[J].Journal of Materials Processing Technology,1999,85:175.

[17]Zheng Yuanmou(郑远谋).爆炸焊接纤维增强复合材料[J].Research on Iron and Steel(钢铁研究),2001,(5):54-56.

[18]Zhang Junliang(张军良),Pei Darong(裴大荣).铝-钛爆炸复合板的牵引变形及热轧工艺[J].Rare Metal Materials and Engineering(稀有金属材料与工程),1986,(6):13.

[19]Tan Tianya(谭天亚),Fu Zhengyi(傅正义),Zhang Dongming(张东明).扩散焊接异种金属及陶瓷/金属的研究进展[J].Bulletin of the Chinese Ceramic Society(硅酸盐通报),2003,(8):51.

[20]Zeng Rungen(曾润根).热双金属室温固相复合[J].Shanghai Metals(上海金属),1982,4(2):47.

[21]Zhang Shenghua(张胜华),Guo Zujun(郭祖军).铝/铜轧制复合板的界面结合机制[J].Journal of Central South University(中南工业大学学报),1995,26(4):509.

[22]Cao Xianmin(曹献民).双金属固相复合机理及工艺[J].Journal of Shanghai Iron and Steel Research(album(III)(上海钢研(专辑(Ⅲ)),1991,(5):62.

[23]Yan Xuebai(颜学柏),Li Zhenghua(李正华),Li Xuanming(李选明),et al.轧制参数对钛/铝轧制复合板的结合强度和剥离面SEM形貌的影响[J].Rare Metal Materials and Engineering(稀有金属材料与工程),1991,20(4):36.

[24]Gao Wenzhu(高文柱),Li Xuanming(李选明),Yan Xuebai(颜学柏),et al.热处理增强TA1/LY12轧制双金属板结合的研究[J].Rare Metal Materials and Engineering(稀有金属材料与工程),1991,20(6):53.

[25]Tang Fulin(汤富麟).异步单机连轧研究[J].Iron & Steel(钢铁),1979,14(6):44.

[26]Wei Wei(魏 伟),Shi Qingnan(史庆南).铜P钢双金属板异步轧制复合机理研究[J].Chinese Journal of Rare Metals(稀有金属),2001,25(4):307.