全预混热风发生器燃烧特性研究

同济大学机械与能源工程学院暖通空调及燃气研究所 董劲松 冯良 鲁泓

0 引言

据美国《油气杂志》资料显示,2010年全球天然气产量达到3.18 万亿m3,天然气在世界一次能源消费结构中的比重已经达到24%,在时代和全球背景下,发展低碳经济已是大势所趋。天然气作为清洁能源,当前备受推崇,未来大有成为工业燃料顶梁柱之势。

热风发生器由于温度控制精度高、升温速度快的优点,已成为现代工业热源升级换代的首选产品,它通过燃料在燃烧器中充分燃烧,把空气加热到一定温度送出去,在烘干、涂装、固化等领域有着广泛的应用。

全预混燃烧是一种优越的燃气燃烧方式,燃气与空气预先混合均匀,燃烧过程瞬时完成,火焰很短甚至看不见,不需要二次空气,火焰只有一个燃烧面,加热效率高,同时加热设备中可以布置更多的传热表面,因此全预混燃烧器更加节能,排放性能卓越。全预混燃烧热风发生器可以充分利用天然气优质清洁能源的优势,不仅比传统燃料燃烧热风发生器节能减排,还可以实现高精度温度控制,且需要的燃烧空间小,能更好地满足现代工艺对热风发生器的需要,是发展高效节能热源的一项重要手段。

1 实验目的

通过实验总结出全预混热风发生器的燃烧特性,研究火焰稳定范围内风机风量和热负荷的变化对污染物排放和热风温度的影响,并找出规律,为以后设计高效低污染的全预混热风发生器做参考。

2 实验准备

2.1 实验设备

(1)燃气计量:采用PG4(S)脉冲燃气表计量燃气流量,额定压力为50 kPa,流量为1 L/r,最大量程6 m3/h,最小量程40 dm3/h。

(2)压力计量:采用U 型管气压计测量燃气入口压力,最小刻度为1 mm 水柱,量程为0~1 000 mm水柱。

(3)烟气分析仪:采用KM9106 综合烟气分析仪。测量时,用冷却盘管将烟气冷却后再接到烟气分析仪探针上,且每隔一段时间,倒出盘管内的冷水再继续工作,以免冷凝水过多导致烟气分析仪损坏。

(4)热风温度测量系统包括硬件和软件两部分:

硬件:温度采集使用E 型热电偶;数据的采集和转换使用ADAM—4018 和ADAM—4520 智能模块;数据显示使用MCGS 组态软件编制监控程序,具体的硬件配置结构如图1 所示:

图1 热风温度测量系统配置

软件:利用MCGS 工控组态软件实现对数据的实时监测。

2.2 实验流程

实验测试是对热风发生器进行理论分析及实践研究的基础,在实验室现有条件下,根据系统流程图搭建相应试验台,实验系统流程如图2 所示:

图2 热风发生器工艺流程

3 金属纤维全预混热风发生器的试验研究

3.1 实验内容

(1)风量对污染物排放和热风温度的影响;

(2)热负荷对污染物排放和热风温度的影响。

3.2 实验数据

(1)全预混热风发生器CO 排放量的实验数据见图3、图4:

图3 CO 体积浓度随热负荷的变化关系

图4 CO 体积浓度随风量的变化关系

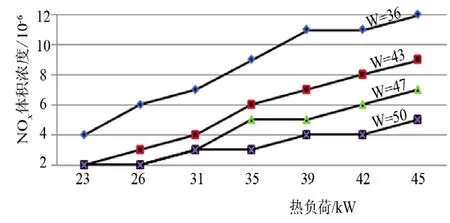

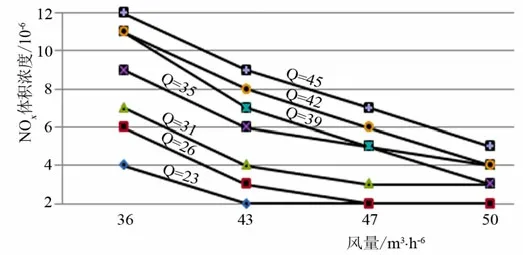

(2)全预混热风发生器NOx排放量的实验数据见图5、图6:

图5 NOx体积浓度随热负荷的变化关系

图6 NOx体积浓度随风量的变化关系

(3)全预混热风发生器热风温度的实验数据见图7:

图7 热风温度随风量的变化关系

3.3 实验分析

3.3.1 实验数据分析

(1)由图3 和图4 可以看出,热负荷和风机风量的变化对CO 的生成产生了一定的影响。由CO 生成机理可知,影响烟气中CO 含量的因素主要有温度、氧含量及烟气在高温区域的停留时间。燃烧过程中,CO 是CO2的必然产物,所以降低烟气中CO的浓度应该是提供合适的条件使得CO 能够快速完全转化为最终产物CO2,而不是抑制CO 的生成。

在过剩空气系数α=1.1,即空燃比接近化学计量比时,火焰温度很高,易生成CO,但是燃气和空气混合不均匀,使得反应中大量中间产物CO 无法再进一步转化为CO2,所以CO 排放量达到最大。随着α 的增大,火焰中氧浓度随之增大,CO 浓度降低,在α=1.5 时达到最小。

当α>1.5 时,随着空气量的增加,火焰温度逐渐下降,不利于CO 转化为CO2,且燃烧产生的烟气量也增多,烟气在高温区域停留的时间缩短,CO来不及同高温区域的O、OH 和H2O 等反应生成CO2,就被排到大气中,所以当α>1.5 时,烟气中CO 浓度随过剩空气系数的增大而增大。

该燃烧器正常工作时,其过剩空气系数远大于1.5,因此,CO 的排放浓度随着风机风量的增加而增大。但由于空气的稀释作用,总的趋势却是CO浓度随着风机风量的增大而减小。

如前所述,温度是CO 转化为CO2过程的一个重要因素,随着热负荷的增加,燃烧室温度升高,CO 含量也急剧增大。同时,随着热负荷的增大,烟气流量加大,烟气在高温区域停留的时间相对减少,不利于CO 进一步转化为CO2。因此,总趋势是随着热负荷的增大,CO 含量呈上升趋势。

(2)由图5 和图6 可以看出,热负荷和风机风量的变化对NOx的生成产生了一定的影响。根据NOx生成机理,影响NOx生成的因素主要有氧含量、局部高温及烟气在高温区域的停留时间。

在α≈1.2 时,NOx排放量达到最大,这是燃烧温度和氧分子浓度共同作用的结果,因为天然气和空气混合不均匀,使得温度不均匀,火焰局部温度达到最大,又因为NO 生成速率随火焰温度的升高按指数规律增长,所以火焰温度是决定温度型NO生成速率的主要因素。因此,当α≈1.2 时,烟气中NOx浓度出现一个峰值。

当α<1.2 时,随着过剩空气系数的减小,天然气不能完全燃烧,化学热得不到全部释放,火焰温度较低,且火焰中氧浓度也很低,所以导致温度型NO 生成速率急剧下降。

当α>1.2 时,随着过剩空气系数的增大,虽然火焰中氧含量增加,利于NO 的生成,但大量的空气会导致火焰温度下降,所以NO 生成速率降低,且由于烟气量增大,气流速度也相应加快,缩短了烟气在高温区域的停留时间,不利于NO 的生成,此外,随着过剩空气系数的增大,火焰被拉伸,表面积相应增大,散热量增多,也会导致火焰温度的下降,所以当α>1.2 时,随过剩空气系数的增大,烟气中NOx浓度逐渐减小。

该燃烧器正常工作时,其过剩空气系数远大于1.2,因此NOx的排放浓度随着风机风量的增加而减少。此外,空气的稀释作用也是NOx减少的一个主要因素。

随着热负荷的增大,燃烧室温度不断上升,NOx的含量也急剧增加,但由于全预混在瞬间完全燃烧,火焰很短甚至看不见,减少火焰下游区域局部高温点的形成,且随着热负荷的增大,烟气流量增大,烟气在高温区域停留的时间也相应减少,有利于抑制NOx的生成。但后者的影响远小于热负荷增大所导致燃烧室温度升高的影响,因此,总趋势是随着热负荷的增大,NOx含量呈上升趋势。

(3)热风温度是衡量该燃烧器性能的重要指标之一,它主要受燃烧器热负荷及风机风量两项指标控制。由图7 可以看出,一定风机风量下,随着热负荷的增大,烟气量增大,燃烧室温度升高,热风温度也随之增大。一定热负荷下,随着风机风量的增大,热风温度也随之降低。

(4)由图4、6、7 和上述分析可知,该热风发生器的结构设计合理,在过剩空气系数过大的情况下,燃烧过程仍然正常。

3.3.2 实验误差分析

3.3.2.1 烟气组分浓度测量的误差分析

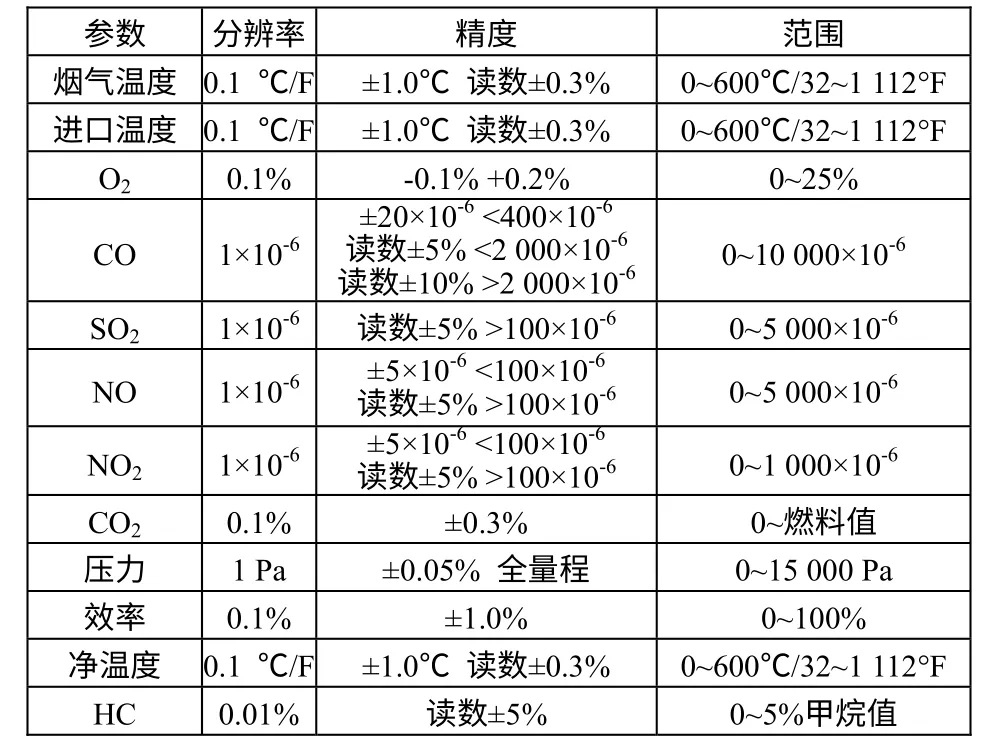

本实验采用KM9106 综合烟气分析仪对烟气组分进行测量,相应的组分误差分析如表1:

表1 KM9106 综合烟气分析仪技术参数

3.3.2.2 温度测量的误差分析

本实验中,温度采用E 型热电偶测量,该热电偶经过校准后误差范围为士1~2℃,最大相对误差为0.54%,所以温度测量能够满足测量精度要求。

3.3.2.3 流量测量的误差分析

实验采用的PG4(S)脉冲燃气表,测量精度为士1%,最大绝对测量误差0.06 m3/h。实验中燃气的设计测量范围为2.28~4.27 m3/h,在5%的相对误差要求下,允许可达到的绝对误差为0.2 m3/h,可见该流量计可以满足燃气流量的测量要求。

3.3.2.4 其它误差环节

实验过程中,除仪器的测量误差之外,还可能存在由于操作或其它一些不可避免的因素所造成的误差。其中主要包括以下几个方面:

(1)燃气流量的测量是通过计算单位流量燃气所用时间,所用秒表也可能存在一定误差,此外,由于人的反应灵敏度不同,也会存在人为误差;

(2)由于实验条件限制,热风温度并不是完全均匀,因此热电偶位置的布置会对热风温度测量有一定的影响;

(3)管道和燃烧器难以完全密封,由此带来的气体泄漏可能对风机风量的计算产生一定的影响;

(4)实验中的铜制取样管、冷凝盘管和橡胶导管等可能吸收一部分烟气中的CO 和NOx,造成测量值偏小;

(5)烟气取样管的位置也会对烟气成分分析造成一定影响。

4 结语

本实验主要研究热风发生器的工作特性,分析热负荷和风量对NOx、CO 的排放及热风温度的影响,并总结其工作规律,为以后设计高效低污染的全预混热风发生器做参考。