加氢反应的安全联锁设计

何星荃

(中国医药集团联合工程有限公司上海分公司,上海 200235)

1 前言

加氢反应属于高危险工艺,具有以下工艺特点:

(1)反应物料具有燃爆危险性,氢气的爆炸极限为4%~75%,具有高燃爆危险特性;

(2)加氢为强烈的放热反应,氢气在高温高压下与钢材接触,钢材内的碳分子易与氢气发生反应生成碳氢化合物,使钢制设备强度降低,发生氢脆;

(3)催化剂再生和活化过程中易引发爆炸;

(4)加氢反应尾气中有未完全反应的氢气和其他杂质在排放时易引发着火或爆炸。

且根据《国家安全监管总局关于公布首批重点监管的危险化工工艺目录的通知》[1],对于加氢反应这类危险工艺,化工企业要对照本企业采用的危险化工工艺及其特点,确定重点监控的工艺参数,装备和完善自动控制系统。因此,必须考虑加氢反应的安全联锁设计。

2 项目概况

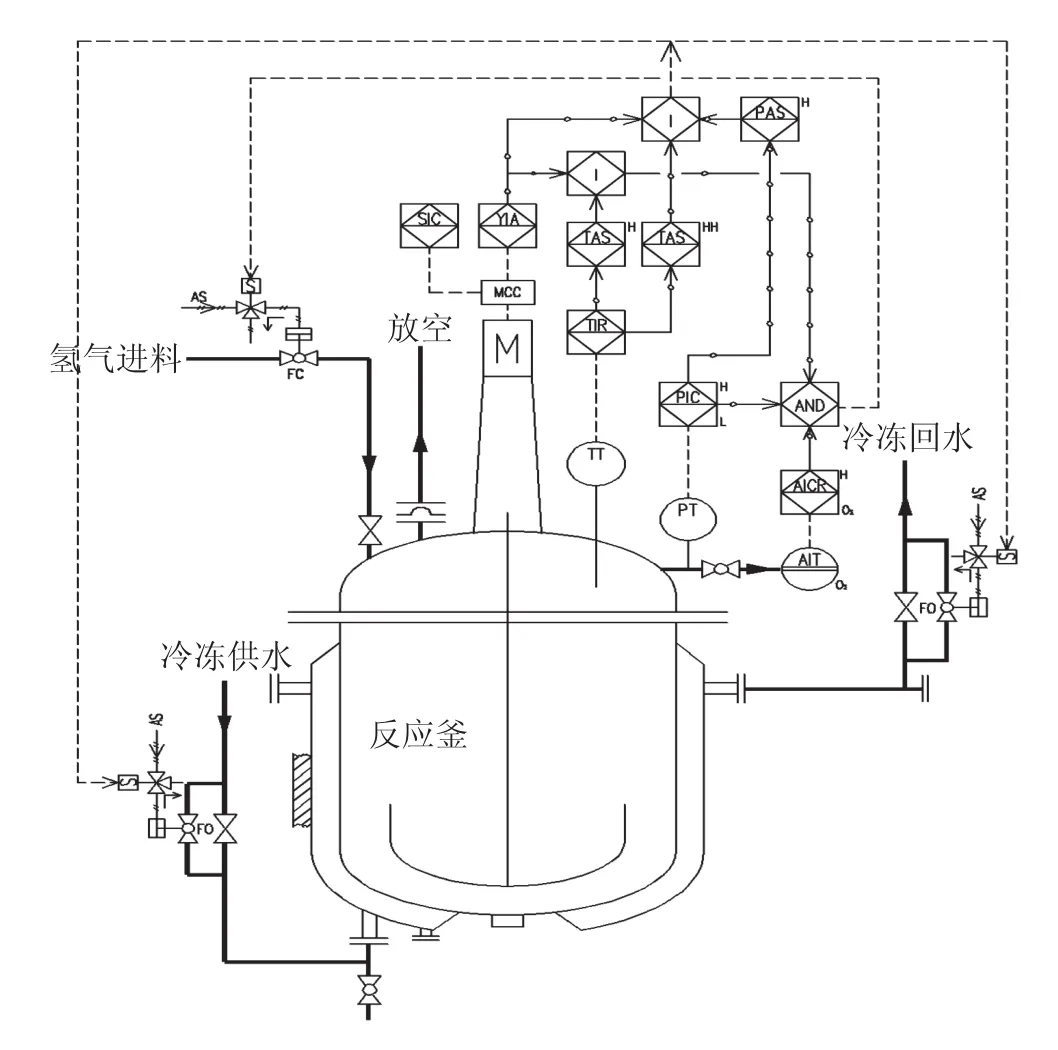

上海某生物技术有限公司新建厂房项目纯化车间的加氢反应,基本流程如图1。

生产时,在反应釜中加入溶剂和原料,搅拌溶解后,再加入催化剂。用真空抽尽釜中的空气后,通入氮气,接着抽尽氮气,再通入氮气,如此重复操作3-5次,最后通入氢气进行反应。

反应时,压力保持在5MPa~5.5MPa,温度保持在55℃。

3 需要重点监控的工艺参数

3.1 反应釜内氧含量

在高压高温环境下,氢气与氧气极易发生燃爆,因此在反应前,必须检测釜内残余氧含量,并控制在允许的范围内。

3.2 反应釜内压力、温度,加氢反应普遍高压放热,压力和温度直接体现反应釜内状态

3.3 反应釜搅拌机的速率、运行、故障状态

正常反应时,搅拌机应维持在一定速率,保证釜内反应均匀,平稳。如果搅拌机故障,极易造成反应不完全,釜内局部形成高压,极易产生事故,这种情况下,必须立即切断氢气进气,并通入冷媒,进行紧急冷却降温。

图1 加氢反应P&ID示意图

3.4 房间内可燃气体及氢气浓度检测

4 仪表选型

4.1 防爆类型的选择

反应在房间内进行,正常运行下不会释放可燃气体,属于二级释放源,根据《爆炸和火灾危险环境电力装置设计规范》[2],此区域定性为Class I(气体),2区。可燃气体种类有氢气、乙酸乙酯、丙酮、乙醇等,气体组别为IIC。考虑到氢气的高燃爆危险特性,决定仪表以本安型为主。最终,本安防爆类型定为ExiaIICT6;可燃气体探测器采用隔爆型,防爆类型为ExdIICT6 ;氧分析仪为Class 1,Div.1,Groups B(hydrogen) ,C,D。

4.2 温度仪表

采用一体化温度变送器检测反应釜内温度,现场带显示,型式为铠装热电阻,螺纹安装,温度保护套管由反应釜提供。

4.3 压力仪表

采用压力变送器检测反应釜内压力,膜片选用哈氏合金C-276。

采用波登管不锈钢压力表就地指示反应釜夹套冷媒压力。

4.4 阀门

氢气及冷媒供应管道均使用气动活塞式O型切断球阀进行控制,理由是响应快,切断迅速,泄漏量小。

考虑到故障安全性,氢气阀选择气开式,即气源故障时,阀门全关;冷媒阀选择气关式,即气源故障时,阀门全开。

每个阀门均配两个限位开关,用于在PLC上实时反馈阀门的开关状态。

需要注意的是,如果工艺专业未针对控制阀设置旁通时,阀门须选配手轮。4.5 氧分析仪

4.5.1 常用的氧分析仪有以下几种[3]

磁导法:氧气在磁场中有很高的顺磁性,磁导式氧分析仪便是利用这个原理的。工业用磁导式主要有热磁式、磁力机械式和磁压力式三种。其特性对比可见下表。

表 磁导法氧分析仪对比

氧化锆法:利用氧化锆管在高温下,由于管内外氧分压不同而形成氧浓度差电池来进行测量的。其应用场合非常广,测量范围很宽,包括百分级及10-6含量。但被测气体及参比气体的参数要符合探头的使用条件,压力不宜高,烟尘粒子也不宜高。

微量氧分析(燃料电池法):与氧化锆一样属于电化学分析仪,只不过微量氧分析仪是液态的电池,而氧化锆是固态的氧浓差电池。采用此方法进行测氧,可以不受被测气体中还原性气体的影响,免去了许多的样气处理系统。样气成分要求无硫、磷化合物、酸性气体、油分等有害杂质。

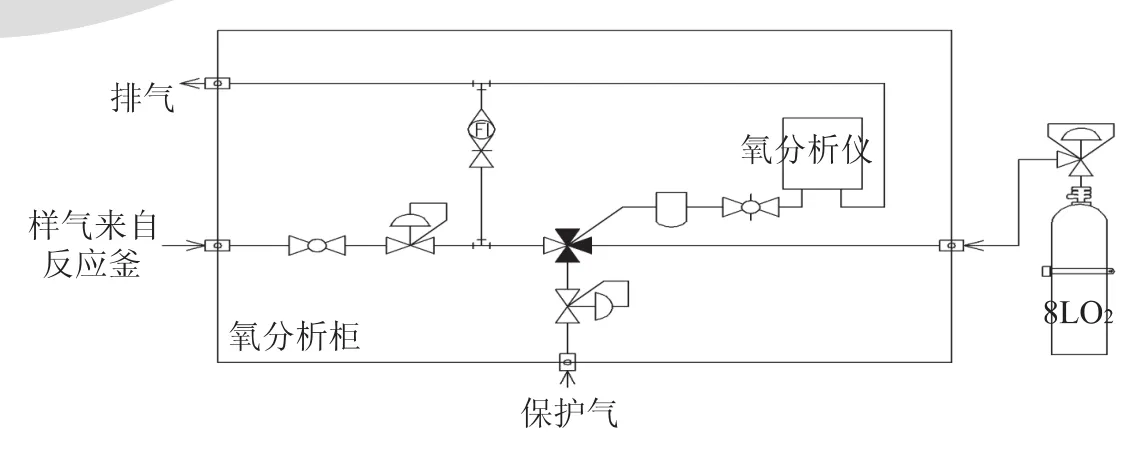

加氢反应由于检测气体组分相对简单(氧气、氮气为主),故这里选用微量氧分析仪,其系统图可见图2,分析柜及氧气钢瓶均为制造厂成套带来。由于不需要预处理,气体管路大大简化,分析柜体积相比磁导法减少很多,对于面积偏小,管路紧凑的医药厂房,更便于布置,而且简单的管路也便于今后维护。

4.5.2 分析仪需输出4~20mA信号至PLC,进行显示记录及联锁控制。

4.5.3 同工艺专业协商确定分析仪的安装位置,原则是靠近反应釜(样气管道应尽量短),同时便于观测和操作。

图2 分析仪系统示意图

4.5.4 向工艺专业提供样气及排气口的接口尺寸,由其负责配管,并考虑废气的排放处理措施。

4.6 针对房间内的可燃气体释放源,布置可燃气体检测点。除氢气外,其余可燃气体均比空气重。

4.7 系统采用PLC,显示记录反应釜内温度、压力、氧含量,并进行安全联锁控制。原因是PLC系统成熟可靠,且非常适合用于要求迅速的逻辑控制。

5 系统设计

5.1 PLC系统,现场仪表以及阀门,均只用于安全联锁,不参与过程控制。

5.2 氧含量检测

用真空抽尽体系中的空气后,向体系中通入氮气,再抽尽氮气,如此重复操作3-5次后,检测釜内残余氧含量。当氧气含量小于设定含量时,才可进行下一步操作,否则继续用氮气进行置换。开始反应后不再检测釜内氧含量。

5.3 氢气进料控制

正常反应时,根据釜内压力补充氢气。

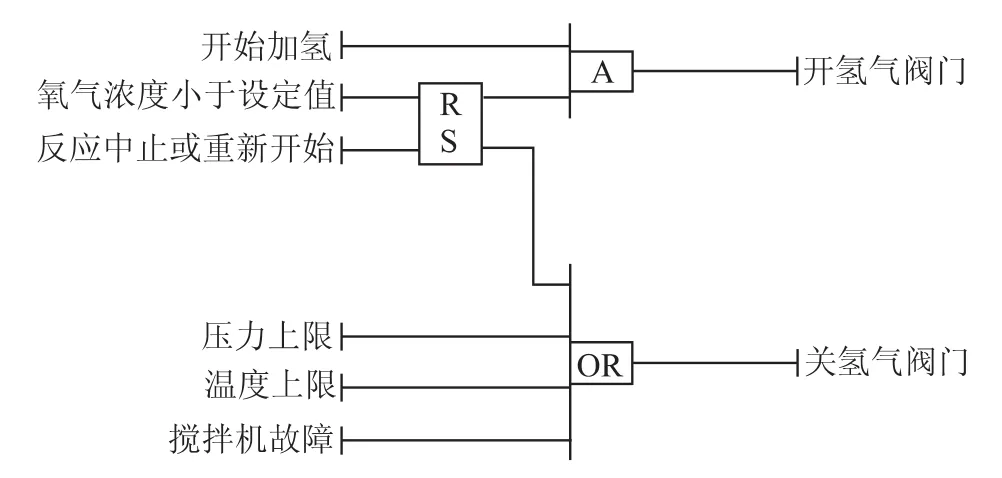

当反应釜温度上限或压力上限或搅拌机故障时→现场/控制室两地报警→联锁关闭氢气阀→停止进气。逻辑图见图3。

图3 氢气阀门联锁逻辑图[5]

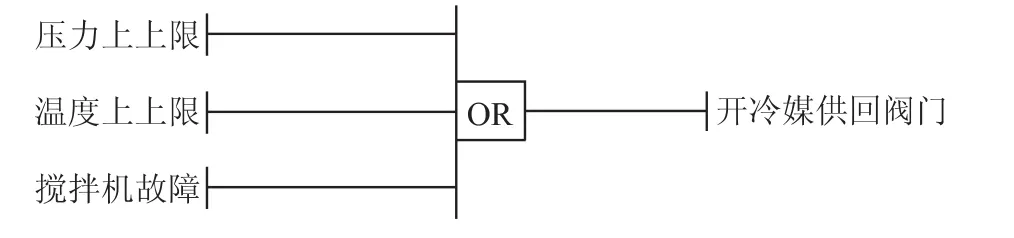

5.4 紧急冷却系统

当反应釜温度上上限或压力上上限或搅拌机故障时→现场/控制室两地报警→联锁开启冷媒供回阀门,进行紧急冷却。逻辑图见图4。

5.5 可燃气体检测报警[4]

氢气的爆炸下限浓度(LEL)为4%,混合气体的LEL设定值以混合气体中LEL最低的为准。

可燃气体报警器为独立系统。报警方式采取两段式,当气体浓度达到一级(25%LEL)时,现场与控制室两地声光报警;当气体浓度达到二级(50%LEL)时,报警持续,并输出信号打开报警区域所相应的电动阀,进行排风(此项目中所有排风均接至常开的废气吸收塔)。

图4 冷媒阀门联锁逻辑图[5]

6 其他

6.1 现场设置紧急按钮及声光报警器,按钮用于现场操作人员根据现场情况,就地采取紧急措施;声光报警器用于现场报警。

6.2 此次设计共有3个氢化釜,由于氧分析仪价格较高,为了节约成本,决定先购买一台氧分析仪,但其结果就是对生产操作过程提出严格要求,三台反应釜的样气管道通过阀门切换共用一台氧分析仪,在检测氧含量时,绝对不能搞错反应釜,并在系统上联锁相关反应釜的氢气阀门。另外,在生产排班时,应尽量避免需要同时使用氧分析仪的情况,以免延误生产,并且易搞混需要检测的反应釜。

7 总结

加氢反应剧烈而危险,因此需要针对其工艺及特点,确定重要监控参数,合理选择仪表;并结合具体生产操作流程,设计完整的联锁处理措施。

[1] 国家安全生产监督管理总局.国家安全监管总局关于公布首批重点监管的危险化工工艺目录的通知[Z].安监总管三,2009:116号.

[2] GB 50058-92,爆炸和火灾危险环境电力装置设计规范[S].

[3] 陆德民.石油化工自动控制设计手册.3版[M].北京:化学工业出版社,2000.

[4] GB 50493-2009,石油化工可燃气体和有毒气体检测报警设计规范[S].