三维织物剪切变形的试验研究

王燕洁 ,张一帆 ,潘 宁 ,2,陈 利

(1.天津工业大学 先进纺织复合材料教育部重点实验室,天津 300387;2.加州大学戴维斯分校生物与农业工程系,戴维斯 95616,美国)

纺织复合材料在大型结构件/装配体上的应用不断增加,需要有更综合的工程方法来应对复杂的复合材料结构件.许多复杂的复合材料装配体需要很多的零件和连接,并且连接需要穿过不同的复合材料结构件而形成不同的装配状态.为了达到提高复合材料结构性能和降低生产成本的目的,复合材料一体化成型制造技术应运而生[1-2].三向正交织物具有容易操作、稳定性好等特点,已经广泛地应用在复合材料产品中.随着复合材料应用领域的不断扩大,对于异形复合材料构件而言,增强体织物往往需要经过变形成型过程才能满足最终复合材料构件的外形尺寸,而在变形成型过程中,织物最主要的变形形式是面内的剪切变形[3-5].研究人员在织物剪切性能测试方面已经做了很多的研究工作,并且取得了一些研究成果.最早由Kawabata[6]提出的织物风格测试系统,织物两端被固定,然后沿相反的方向运动,织物就受到剪切力的作用,但同时纱线也会受到拉力的作用,织物在面内受到的不是纯剪切力.Chen[7]在剪切变形试验的基础上,分析了2种结构的二维织物的变形模式,利用CCD图像采集仪观察和测量了织物的锁紧角.Zhu[8-9]等在织物剪切大变形的试验研究方面做了很多细致的研究,对像框剪切装置进行了改进,保证所得到的试验结果更准确.综上所述,目前对于织物剪切变形的研究主要集中于二维织物.本文设计和改进了传统相框剪切实验装置,进行三向正交织物的剪切变形试验,研究了Z向纱细度和织物密度对三向正交织物剪切性能的影响及三向正交织物的变形机理,为三向正交织物本构关系的建立奠定了基础.

1 实验部分

1.1 试样制备

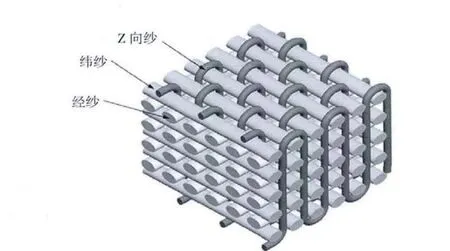

试验中使用的三向正交织物试样是在天津工业大学复合材料所自行研制的三维织机上织造完成的.试验中使用的试样为玻璃纤维织造的三向正交织物.如图1所示,三向正交织物由经纱、纬纱以及沿厚度方向的Z向纱等3个系统的纱线组成.3个系统的纱线在织物中都处于伸直状态,Z向纱穿过厚度方向将多层经纱和纬纱捆绑形成一个整体结构,同时可以根据复合材料对不同方向的性能要求设计各个方向上纱线的分布.本文制备了3种不同Z向纱密度以及细度的试样,以考察其对整个织物力学性能的影响.具体织物结构参数如表1所示.

图1 典型3D机织预成型体结构示意图Fig.1 Schematic diagram of 3D orthogonal woven fabric

表1 三向正交织物结构参数Tab.1 Structural parameters of 3D orthogonal woven fabric

图2给出了织物剪切试验的试样示意图.试样的尺寸为320 mm×320 mm,四周为贴加强片区域,中间发生剪切变形区域为100 mm×100 mm.

图2 像框剪切织物试样示意图Fig.2 Fabric samples for picture frame

1.2 实验方法

1.2.1 像框剪切试验装置改进

像框试验装置如图3所示,是由4根刚性的金属连杆组成的正方形.试验中,将整个像框装置安装到材料试验机上,下端固定,上端以恒定的速率向上运动,当像框由正方形变为菱形时,在中央区域对织物试样产生均匀的剪切作用.

图3 像框剪切试验装置示意图Fig.3 Photo of picture frame

像框剪切试验是研究织物面内剪切性能的一种有效的试验方法.近年来,该方法在实践中得到了不断的完善,以保证织物在试验有效区域内发生纯剪切:①将织物的4角剪掉,保证像框臂绕铰链处自由转动,同时避免铰链处对织物过早的挤压,引起织物局部过早的产生折皱;②去掉部分边界纱线,防止在边框附近由于挤压而过早的产生局部折皱;③在像框两个相邻臂上增加定位条,保证相邻臂垂直[10].但是,目前还是存在一些影响试验结果的问题.比如,像框连接处的摩擦力较大,纱线的偏移对结果的影响等[11].因此,在前人工作的基础上,本文对像框试验做了进一步的完善:①将像框连接处改为滚动轴承连接,降低像框间的摩擦力对试验结果的影响,如图4所示;②通过在像框上加工定位槽,保证纱线在装卡后不发生偏转.

图4 滚动轴承连接示意图Fig.4 Schematic diagram of bearing connection

1.2.2 像框剪切试验测试

三向正交织物的像框剪切试验在岛津万能材料试验机AGS-J 1kN上进行,载荷测量精度为±0.01 mN,位移的测量精度为±0.01 mm.

基于像框变形的几何关系,剪切角以及像框的夹角可以分别表示为:

式中:L为像框臂的边长;δ为像框沿对角线的位移;θ和γ分别为像框的夹角和剪切角,如图5所示.

图5 像框剪切试验剪切变形示意图Fig.5 Schematic diagram of picture frame deformation

2 结果与讨论

2.1 实验改进效果

图6所示为像框改进前后摩擦力的对比曲线.

由图6可以很明显地看出:采用滚动轴承后摩擦力大大减小,改进后摩擦力基本在0.04~0.08 N之间波动,稳定在一个较小的区间内,在试验过程中基本上可以忽略.

图6 像框装置改进前后摩擦力对比Fig.6 Comparison of friction between before and after improvement

2.2 剪切性能曲线分析

图7所示为3种不同结构参数三向正交织物试样的剪切应力-剪切角曲线.

图7 三向正交织物剪切试验曲线Fig.7 Shear stress-shear angle curves of 3D orthogonal fabric

由图7可以看出,3种织物的曲线趋势相近,主要包括初始剪切阶段和挤压阶段两个过程.在初始剪切阶段,随着剪切角的增加,3种织物剪应力差异不大.这表明,在该阶段,Z向纱的细度以及织物密度等结构参数基本不影响剪切变形.而随着织物的变形,纱线将发生横向移动,形成挤压.在挤压阶段,3种不同织物的剪切应力呈现出明显差异,且随着剪切角的增加,差值也越大.P2试样的剪切应力最大,这是因为P2试样在单位面积内所含的Z向纱和纬纱的数量较多,纱线间的挤压致使应力增加较快.相比于P1试样,由于P3试样中的Z向纱线较粗,在挤压阶段,也会引起剪切应力增加.综上可以看出,在初始剪切阶段,变形机理主要以纱线间的相互摩擦以及Z向纱线的扭转变形为主;而在挤压阶段,纱线间横向挤压变形则为主要变形模式.

图8给出了不同剪切角情况下,Z向纱线的纤维体积含量随剪切角的变化曲线,通过测量在不同剪切角下Z向纱线的横截面面积以得到其纤维体积含量的变化.

图8 Z向纱线纤维体积含量变化曲线Fig.8 Variation curve of Z yarn fiber volume fraction

由图8可以看出,随着剪切角的增加,纤维体积含量基本呈线性的变化规律.由于剪切角和Z向纱线所占据的空隙面积呈一个近乎线性的几何关系,因此,随着剪切角的变化,Z向纱线的纤维体积含量随剪切角是呈线性增加的.

2.3 细观结构分析

图9所示为三向正交织物剪切变形前后的细观结构变化情况.

图9 三向正交织物面内剪切变形前后形貌Fig.9 Morphology of 3D orthogonal fabric before and after shear deformation

由图9可以看出,开始阶段,织物中3个系统的纱线相互垂直,纱线间有明显的空隙,Z向纱线从经纱和纬纱的空隙中穿过将经纱和纬纱连接成一个整体.剪切变形后,经纱和纬纱间的空隙几乎完全消失,相邻的经纱(或者纬纱)能够相互接触,Z向纱线由于受到经纱和纬纱旋转带来的扭转变形以及对它的挤压变形,导致其纤维体积含量迅速地增加,载荷显著地上升.

3 结论

(1)对像框剪切装置做了进一步改进,消除了像框装置测试系统对试验结果的影响.像框连接处改用滚动轴承连接,大大降低了连接处的摩擦力;加工定位槽保证了织物中纱线的平行度,保证纱线的位置不发生偏移.通过对试验装置的进一步完善,保证了试验结果的正确性、可靠性和可重复性.

(2)Z向纱线的细度和织物密度等参数对三向正交织物的剪切性能的影响主要体现在挤压阶段,而在初始剪切阶段影响不大.

(3)在初始剪切阶段,变形机理主要以纱线间的相互摩擦以及Z向纱线的扭转变形为主;而在挤压阶段,纱线间横向挤压变形则为主要变形模式.

[1]益小苏.先进复合材料技术研究与发展 [M].北京:国防工业出版社,2006.

[2]ZHU B,YU T X,TAO X M.Deformation analysis and failure modelling of woven composite preform in general bias extension[J].Acta Mechanica Solida Sinica,2012,25(3):277-284.

[3]张一帆,陈利,孙绯,等.预定型机织物剪切变形实验研究[J].复合材料学报,2009,26(3):29-34.

[4]ABED B,MSAHLI S.Study of woven fabric shear behaviour[J].Journal of The Textile Institute,2011,102(4):322-331.

[5]HIVET G,DUONG A V.A contribution to the analysis of the intrinsic shear behavior of fabrics[J].Journal of Composite Materials,2010,45(6):695-716.

[6]KAWABATA S,NIWA M,KAWAI H.The finite-deformation theory of plain-weave fabrics part III:The shear-deformation theory[J].Journal of the Textile Institute,1973,64(2):62-85.

[7]LIU L,CHEN J L,GORCZYCA J L,et al.Modeling of friction and shear in thermostamping of composites-part II[J].Journal of Composite Materials,2004,38(21):1931-1947.

[8]ZHU B,YU T X,TAO X M.Large deformation and slippage mechanism of plain woven composite in bias extension[J].Composites Part A:Applied Science and Manufacturing,2007,38(8):1821-1828.

[9]ZHU B,YU T X,TAO X M.An experimental study of inplane large shear deformation of woven fabric composite[J].Composites Science and Technology,2007,67(2):252-261.

[10]林国昌,万志敏,杜星文.预浸机织织物二维剪切性能模型[J].复合材料学报,2006(5):149-153.

[11]LIN H,CLIFFORD M J,LONG A C,et al.Finite element modelling of fabric shear[J].Modelling and Simulation in Materials Science and Engineering,2009,17(1):8-15.